铁素体不锈钢与耐候钢塞焊接头的组织与疲劳性能

2018-12-13陈丽园穆云平郝晓卫宗桓旭

陈丽园,苗 佳,穆云平,郝晓卫,宗桓旭

(1.中车唐山机车车辆有限公司,河北 唐山 063035;2.大连交通大学 材料科学与工程学院,大连 辽宁 116028)

0 前言

塞焊作为一种熔化焊方法,接头形式容易实现、可机械化焊接、效率高、成形美观,广泛应用于货车车体的制造与维修。但塞焊接头部位往往是车体结构强度最薄弱的部位,在列车服役期间最容易发生疲劳断裂失效,焊接结构的疲劳可靠性决定了车体整体的疲劳可靠性[1]。Q345NQR2是在普通低碳钢的高炉钢水加入部分耐候元素(如Cu、P等)生产而成,具有良好的焊接性,制造成本低廉且能有效抵抗大气腐蚀[2],该种钢是我国铁道货车制造行业广泛使用的耐大气腐蚀钢。1.4003铁素体不锈钢则是一种低碳节镍的经济型不锈钢,具有良好的力学性能和抗腐蚀性能[3]。本研究通过对1.4003铁素体不锈钢/Q345NQR2塞焊接头的金相组织分析、显微硬度测试以及脉动拉伸疲劳试验,研究塞焊接头的显微组织、硬度分布趋势与疲劳性能,为塞焊工艺在铁路车辆制造与维修领域的应用提供相应的理论依据。

1 试验材料及试验方法

1.1 试验材料

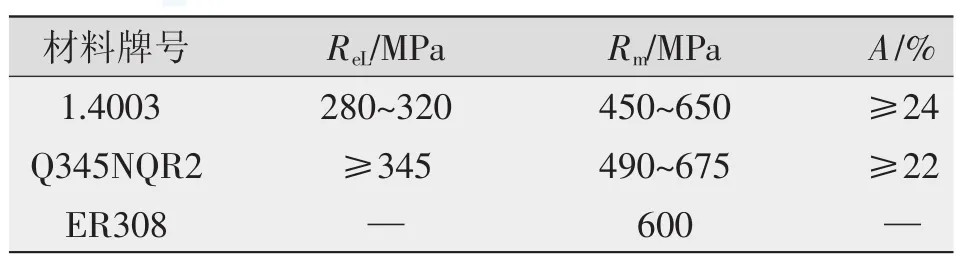

试验材料为尺寸为130mm×45 mm×1.5 mm的1.4003铁素体不锈钢与尺寸为130mm×45mm×3mm的Q345NQR2耐候钢。焊接填充材料选用直径为1.6 mm的ER308奥氏体不锈钢焊丝,选用该焊丝一方面可提高塞焊接头的耐腐蚀性能,另一方面可在熔核区形成具有良好抗裂性能的双相组织。试验材料和焊接填充材料的主要化学成分(质量分数)如表1所示,力学性能如表2所示。

表1 试验材料和焊接材料的主要化学成分Table 1 Chemical composition of the experimental and welding materials %

表2 试验材料和焊接材料的力学性能Table 2 Mechanical properties of experimental and welding materials %

1.2 试验方法

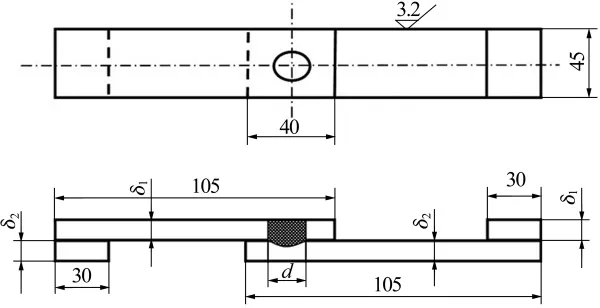

两板搭配方式为3mmQ345NQR2在上,1.5 mm 1.4003铁素体不锈钢在下。焊前在Q345NQR2的待焊处打一个圆孔,并用砂纸仔细打磨去掉钢板上、下表面以及通孔的氧化膜,然后用丙酮清洗焊接表面去油污,完成焊前准备。采用MAG焊工艺进行塞焊试验,焊机型号YD-350GM3。焊接电流272 A,焊接电压 28 V,采用 φ(Ar)95%+φ(CO2)5%作保护气体。塞焊接头的坡口示意如图1所示。

图1 塞焊接头装配示意Fig.1 Assembly diagram of plug welding joints

焊接完成后,对塞焊接头进行切割取样,剖面经研磨、抛光后,选用4%硝酸酒精溶液和FeCl3溶液对试样浸蚀,并在金相显微镜下观察其显微组织。根据GB/T4340.1-2009《金属材料维氏硬度试验》,利用FM-700型显微硬度仪测量两侧不同钢材从熔核至母材的维氏硬度分布,显微硬度仪的参数设置为:载荷200gf(1.96 N),保持时间15 s,步长为200 μm。试板经正反打磨,去掉余高,加工成如图2所示的疲劳试验试件,用于进行脉动拉伸疲劳试验。试验设备为PLG-100型微机控制高频疲劳试验机,循环应力比R=0.1,指定循环寿命取1×107次,疲劳试件的具体尺寸如图2所示。

图2 疲劳试验加工件Fig.2 Work pieces of fatigue test

2 试验结果及分析

2.1 金相组织

塞焊接头的显微组织如图3所示。Q345NQR2母材组织为铁素体+珠光体(见图3a);1.4003铁素体不锈钢侧母材组织为单一的铁素体,呈多边体状或粒状,晶粒度7~8级(见图3b)。Q345NQR2热影响区组织为白色δ铁素体与层片状珠光体,距离熔核区越近,珠光体越粗大(见图3c)。由于受到焊接热循环影响,奥氏体晶粒在相变前已经受热长大,使转变后的珠光体团也较为粗大,铁素体残留较少且大多位于珠光体组织的边界。1.4003铁素体不锈钢侧热影响区组织单一,为粗大的多边形铁素体晶粒,晶粒度3~4级(见图3d)。与母材组织相比,热影响区铁素体晶粒受热长大的倾向十分严重。熔核区组织为网状黑色铁素体与白色奥氏体,白色奥氏体为基体,δ铁素体较为均匀地分布在基体上(见图3e)。由于塞焊接头具有冶金结合(熔化连接)和机械结合(铆接)的双重特点[4-5],熔化下方的1.4003不锈钢板得到冶金连接,这一过程必然使母材熔化进入熔核区,熔核区组织不仅受焊丝成分的影响,也受到下侧钢板母材的成分影响。1.4003不锈钢中Cr元素进入熔池,限制奥氏体相区的扩大元素增多,使熔核区凝固初始析出相为铁素体,凝固终了前形成了一些奥氏体。以此种模式凝固时,熔核区具有铁素体+奥氏体的双相组织,可使熔核具有良好的抗凝固裂纹能力[6]。

图3 接头的显微组织Fig.3 Microstructure of the welded joint

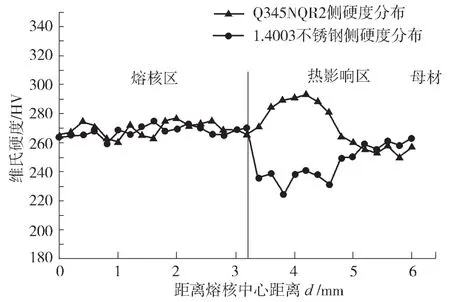

2.2 硬度试验结果及分析

塞焊接头的硬度分布如图4所示,熔核区硬度258~277HV,Q345NQR2侧热影响区硬度271~293HV,1.4003侧热影响区硬度 227~246 HV,Q345NQR2母材硬度249~258 HV,1.4003铁素体不锈钢母材硬度251~257 HV。两侧的熔核区硬度基本一致,熔核区组织为δ铁素体均匀分布在奥氏体上的双相组织,有一定的强化作用,因此硬度略高于母材。Q345NQR2侧热影响区珠光体组织较多,硬度较母材和熔核区均有明显升高,而铁素体不锈钢侧热影响区硬度有明显下降,这是因为铁素体不锈钢受热晶粒极容易长大,热影响区晶粒粗大造成硬度下降。铁素体不锈钢的母材组织均匀细小,硬度与Q345NQR2母材相差不大。

图4 接头的硬度分布Fig.4 Hardness test result for the welded joint

由硬度测试结果可知,采用ER308焊丝进行塞焊时,尽管下层母材熔化进入熔池,但对硬度的影响十分微弱,熔核区保持了较为平衡的硬度分布。两侧热影响区硬度分布相差较大,这对整个塞焊接头的力学性能有着不利影响。

2.3 疲劳试验结果及分析

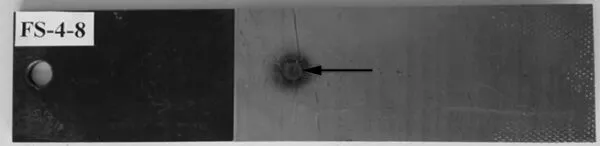

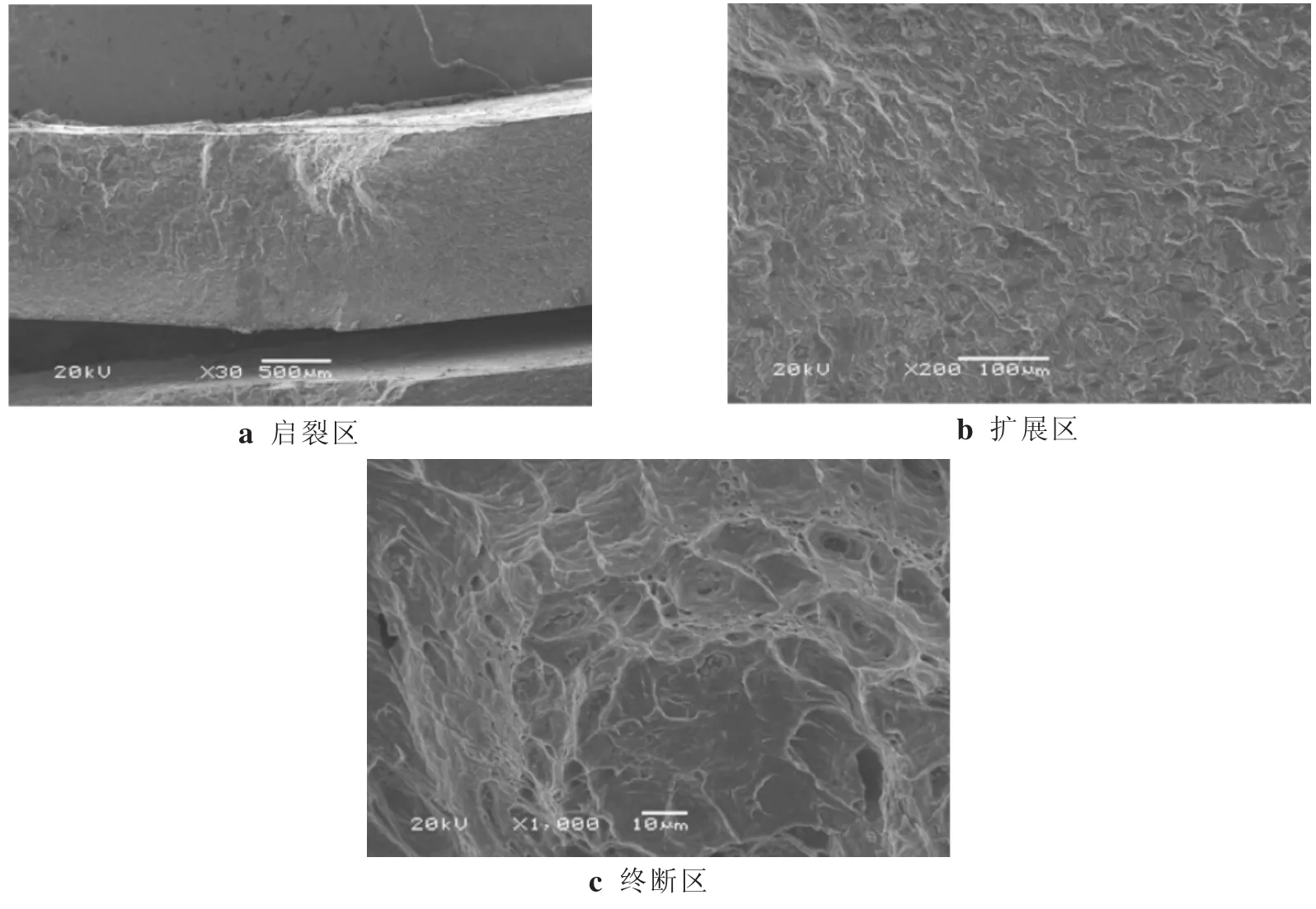

疲劳试件宏观断口如图5所示。断裂位置以箭头标出,裂纹位于熔核区边缘。裂纹沿熔核的切线方向延伸至试件两侧。

图5 疲劳试件断口宏观Fig.5 Microphotography of fatigue specimen

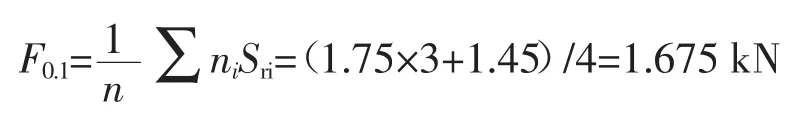

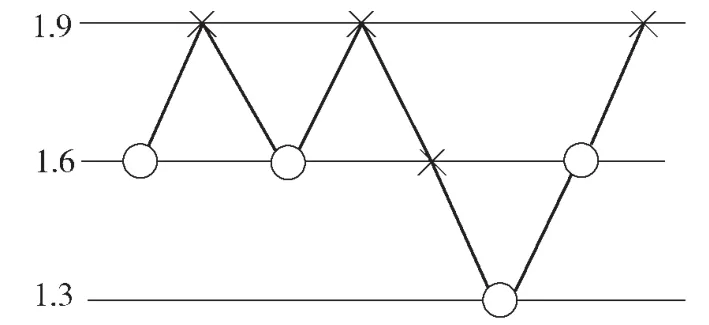

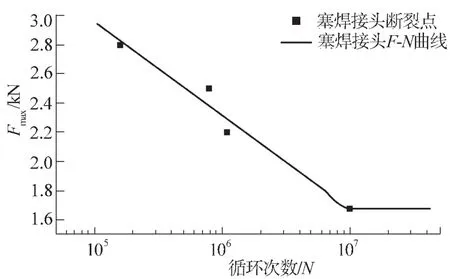

通过升降法确定塞焊接头指定寿命为1×107次循环下的疲劳极限。有3级应力水平,有效试样数11个,有4个子样对。由升降法确定的接头指定寿命为1×107次循环下的中值疲劳极限为

疲劳极限升降图如图6所示,其中×代表断裂,○代表未断裂。接头的疲劳中值F-N曲线如图7所示。试验时各F-N曲线测定时均按常规方法进行,各F-N曲线的高应力段是按每一应力水平取1个试件确定的,水平段是通过升降法确定的指定寿命为1×107次时的中值疲劳极限强度F0.1。

图6 疲劳极限升降Fig.6 Fatigue limit lift figure

图7 接头中值F-N曲线Fig.7 Fatigue median F-N curve

在JSM-6360LV型扫描电镜上进行疲劳断口微观形貌分析。试件受剪切应力和拉伸应力,应力集中于试件的长度方向,作用于熔核部位,熔核区边缘两薄板搭接厚度不等,因应力集中而启裂[7];由启裂区(见图8a)可以清楚看出熔核区内侧有明显的启裂源,启裂区没有夹杂,启裂原因排除了夹杂物导致的原因。图8c为扩展区,可观察到不明显的辉纹,但具有河流状花样的特征,裂纹以准解理的方式扩展。图8d为终断区,呈不规则韧窝形态,既有正交韧窝,也有剪切韧窝存在,表明此处拉伸应力与剪切应力的集中作用是疲劳断裂的主要原因。

3 结论

(1)通过观察1.4003不锈钢与Q345NQR2钢塞焊接头的显微组织可知:熔核区组织为网状δ铁素体均匀析出在奥氏体基体上;1.4003不锈钢侧热影响区为多边形铁素体,晶粒度3~4级,较母材有明显的长大现象。Q345NQR2侧热影响区组织为粗大的片状珠光体和分布在珠光体团间隙的铁素体。

图8 试件断口形貌Fig.8 Fracture appearance of welding specimen

(2)由硬度测试结果可知,熔核区硬度258~277HV。由于两侧热影响区组织发生变化,Q345NQR2侧热影响区硬度较熔核区明显升高,1.4003不锈钢侧热影响区硬度则有所下降。

(3)塞焊接头指定寿命为1×107次的中值疲劳极限强度F0.1为1.675 kN。启裂源位于熔核边缘处,裂纹以准解理的方式扩展,终断区呈韧窝形貌。熔核区边缘产生的应力集中是疲劳断裂的主要原因。