油田机采系统能效对标实践

2018-12-13宫庆新大庆油田有限责任公司第三采油厂

宫庆新(大庆油田有限责任公司第三采油厂)

1 能效对标指标体系

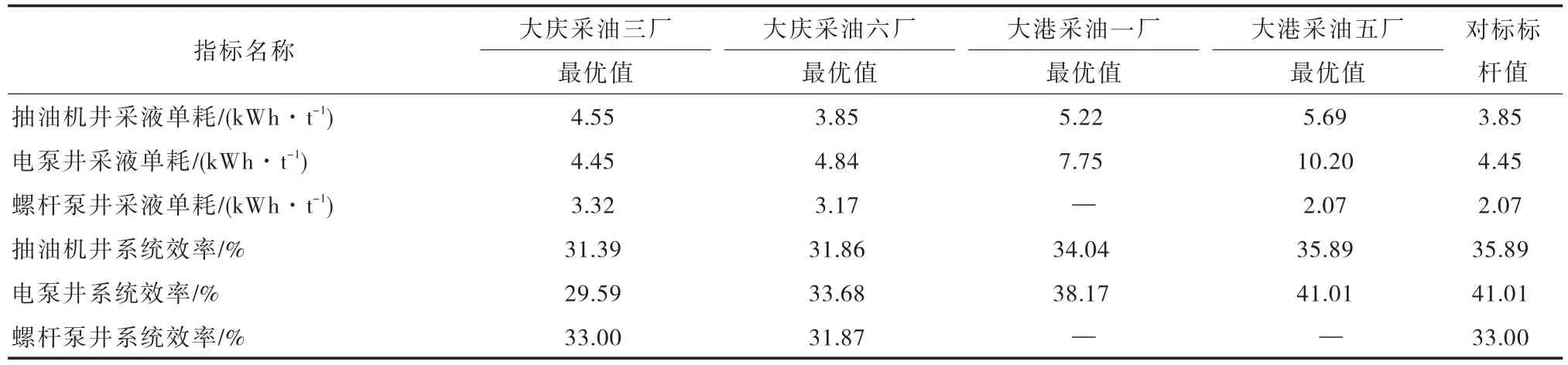

通过逐步对比各自对标采油厂之间的开发方式和油藏特点,发现无论在油藏类型、深度、孔隙度、渗透率、开发阶段、产液含水等方面各厂都比较接近,初步具备对标的可行性;之后,通过分析确定6项代表机采井采液能耗水平的指标,如表1所示[1]。

1)抽油机井采液单耗:反映产量和能耗的关联度,是评价油田开发一定时期内的能耗水平指标,主要影响因素是产液量和消耗功率。

2)抽油机井系统效率:它是衡量油井工作水平高低的重要参数。其不仅反映了机抽井的节能状况与经济效益,也综合反映了油田的技术装备和管理水平,是评价机采井能量利用水平的综合性指标和各项节能措施效果的依据,主要影响因素是产液量、沉没度和消耗功率。

3)电泵井系统效率:采液单耗反映产量和能耗的关联度,是评价油田开发一定时期内的能耗水平指标,主要影响因素是产液量和消耗功率。

4)电泵井采液单耗:它涉及油藏特性、技术设备和抽汲参数,主要影响因素是产液量、沉没度和消耗功率。

5)螺杆泵井采液单耗:反映产量和能耗的关联度,是评价油田开发一定时期内的能耗水平指标,主要影响因素是产液量和消耗功率。

6)螺杆泵井系统效率:它涉及油藏特性、技术设备和抽汲参数,主要影响因素是产液量、沉没度和消耗功率。

通过对比近3年这6项指标的变化情况,优选各厂3年最好指标作为本次对标体系的标杆。为了方便各厂之间指标对比分析,针对6项指标的可能影响因素进行分析拆解,详细调研机采工艺设备参数,对管理节能措施的数量及效果进行统计分析,方便各厂与标杆厂之间寻找差距,为制定整改措施打下基础。

机采系统效率、采液单耗作为机采井单耗定额管理指标,原则上以同行业能耗指标最好值为标杆,同时,借鉴历年指标变化趋势确定阶段性标杆值(表1)。通过对比,抽油机井系统效率以大港采油一厂为标杆,采液单耗以大港采油五厂为标杆;电泵井系统效率以大庆采油六厂为标杆,采液单耗以大港采油五厂为标杆;螺杆泵井系统效率以大庆采油三厂为标杆,采液单耗以大庆采油六厂为标杆。

2 差距对比及影响因素分析

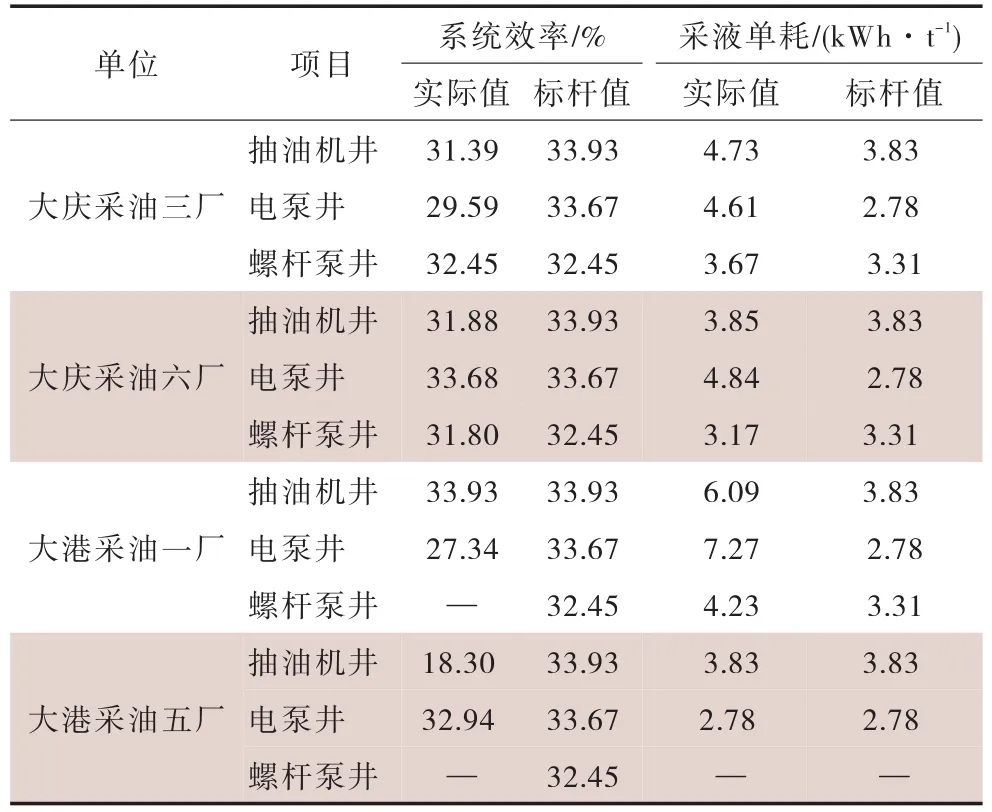

2.1 与标杆采油厂差距对比(表2)

1)电动机负载率较低。采油三厂抽油机井在用普通电动机902台,其中,运行时间超过10年的有176台。电动机负载率24.36%,电动机负载率小于20%井有799口,电动机负载率大于75%井有46口,这些抽油机配备电动机装机功率不合理,功率利用率、系统效率较低。

表1 能效对标标杆体系

表2 各油田机采井对标情况统计

2)抽汲参数匹配不合理,油井生产运行效率低。采油三厂抽油机井采用“长冲程、慢冲速、大泵径”有利于提高系统效率和泵效,平均冲程3.69 m,与大港油田4.45 m相比,少0.76 m,平均冲速5.11 min-1,与大港油田3.52 min-1相比,快1.59 min-1,造成泵效低4.1个百分点;同时,由于大港油田采用组合抽油杆,进一步降低了悬点载荷。采油六厂采液单耗和系统效率水平均处于较高水平,但通过泵型细分看,采油六厂ϕ57泵型对应的系统效率偏低,采液单耗偏高,主要是ϕ57泵型比大港2个采油厂系统效率要低。

3)螺杆泵井系统效率偏低。采油六厂螺杆泵井单耗要低,但系统效率比三厂低0.65个百分点。针对系统效率影响因素看,除去产量水平影响外,主要有两个因素:受高液面影响,采油六厂螺杆泵井平均动液面408 m,比三厂高32 m;从转速看,采油六厂螺杆泵的平均转速比三厂低6.4 r/min。由此说明,螺杆泵井通过上产进一步调控产能水平还具有较大提高系统效率的潜力。

4)电泵井单井日耗电偏高。采油六厂电泵井单耗要低于大港采油一厂,但比大庆采油三厂要高。通过电泵井生产水平与设备参数看,采油六厂电泵井产量水平比采油三厂要高出56 t/d;受高产能影响,采油六厂电泵井配备的电泵泵型大,电动机额定功率大,电动机损耗要高,平均电动机额定功率51.77 kW,相比采油三厂35.73 kW要高16 kW。综上所述,电泵井采液单耗较高,大港采油一厂的电泵井水平也反映了受产能影响而导致能耗偏高的实际情况[2]

2.2 产液量影响因素

抽油机井系统效率随产液量的增加而不断上升,当产液量小于10 t/d时,系统效率低于7%,主要是低产液井供液不足和泵效降低原因所致;当产液量大于40 t/d时,系统效率处于较高水平(大于30%),其后增加幅度逐渐放缓,油井产液量每增加10 t/d,系统效率提高1.5个百分点。

采油三厂系统效率小于20%的井有253口,这部分井产液量小于20 t/d,是节能挖潜的重点。根据产液量高低优化举升方式,主要采取间抽、更换节能抽油机等节能措施[3]。

2.3 沉没度影响因素

抽油机井系统效率随举升高度的增加而增加,即随沉没度的减小系统效率不断增大。当沉没度达到一定值时,系统效率趋于平缓;当沉没度过低时,由于主要是气影响增加,泵效降低、产液量下降,导致系统效率下降。因此,油井应保持合理沉没度,对于大庆采油三厂特高含水阶段,抽油机井合理沉没度为150~450 m。

采油三厂抽油机井54.7%处于合理运行状态。针对沉没度偏高和偏低井,合理优化运行参数,采取优化设计、下调参等节能措施。

2.4 消耗功率影响因素

随着消耗功率的增加,系统效率略有上升,但变化并不明显,且大部分井处于相对合理范围。其中消耗功率过小(小于3 kW)的28口井,主要是三低井(即沉没度低、泵效低、产液量低)导致系统效率也较低;而消耗功率高(大于19 kW)的86口井产液量也较高,装机功率偏大,导致系统效率下降。对于这部分井主要采取机型、电动机合理匹配和设备节能改造等措施[4]。

3 措施及效果

3.1 管理节能

大庆采油三厂:

根据高能耗低效率油井存在的主要问题分析,节能潜力表现在两个方面:一是采取管理措施,进一步挖掘原有系统节能潜力,优化匹配运行参数,强化生产运行管理,年采取节能管理措施7815井次,年节电545.1×104kWh;二是采取技术措施,提高举升设备利用率,降低运行载荷及电量消耗,计划实施1720台次节能技术措施,年节电2 378.0×104kWh。

大庆采油六厂:

1)结合检泵对抽油机井进行整体参数优化,通过对机、杆、泵、冲程、冲速等抽汲参数的优化组合,可以有效提高运行工况,降低电能消耗,提高抽油机井的整体运行效率。计划实施抽油机井整体优化等措施200口井。

2)电泵井通过开展优化设计,减级降低装机功率,从而达到节能降耗的目的。年优化设计30口,达到年节电78.7×104kWh的目标。

3)螺杆泵井调小参。根据合理沉没度研究确定了机采井能耗节点新标准,对部分供液不足井实施调小参,年实施30口,达到年节电15.3×104kWh的目标。

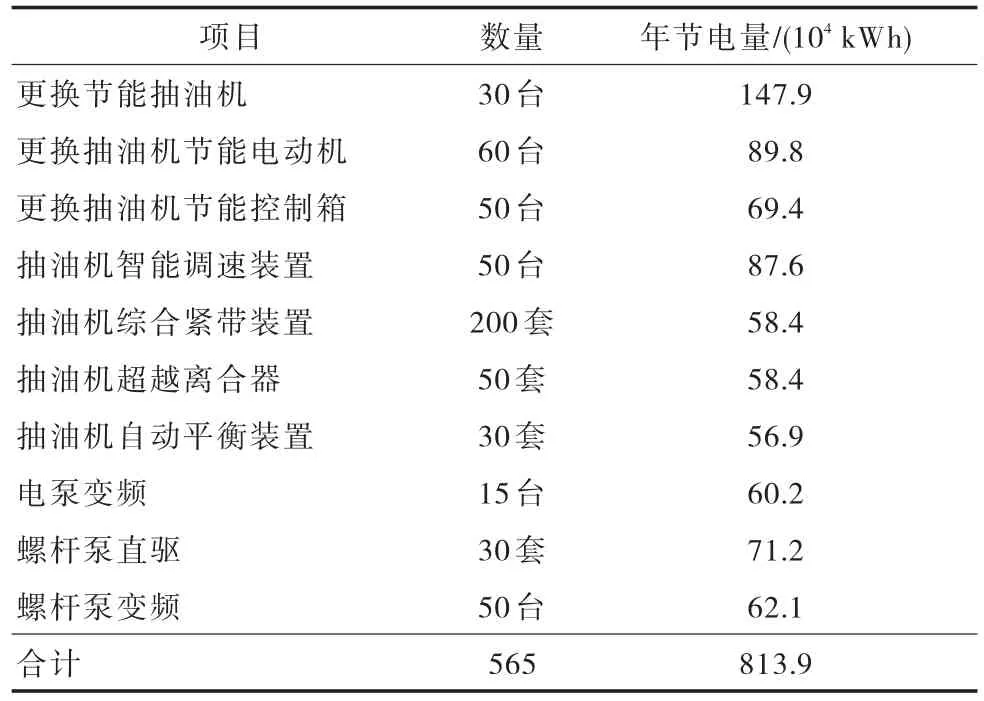

3.2 技改节能(表3)

大庆采油三厂:

通过对大庆采油三厂机采系统分类统计,为了提高举升设备利用率,降低运行载荷及电量消耗,2014、2015年在采取综合节能措施的基础上,加强节能精细化管理,加大高效节能技术应用力度,规划实施20项1140台套节能技术措施来保证对标目标的完成,年节电1 642.2×104kWh。

表3 大庆采油三厂2016年节能技术措施

大庆采油六厂:

1)更换抽油机节能电动机,可以使电动机功率因数处于0.85以上的较高水平。计划实施伺服电动机系统70口井,实施后平均单井有功功率下降1.40 kW,单井年节电1.23×104kWh。应用超越离合器,通过抑制电动机发电,提高电动机和皮带的传动效率,可达到节能和增产目的。计划实施超越离合器100口井,实施后平均单井有功功率下降1.23 kW,单井年节电1.08×104kWh[5]。

2)应用电泵自动补偿控制柜。线路损耗中的无功电流却可以通过一定的方法,使其降低到最低程度,从而使传输回路上的线损只剩下有功电流的线路损耗。自动补偿就是根据这一基本原理研制的。2016年安装10台,年节电23.4×104kWh。

3)应用双转螺杆泵。基于螺杆泵采油技术的明显节能优势,实施抽油机井、电泵井转螺杆泵井措施,2016年计划实施15口,年节电86.5×104kWh。

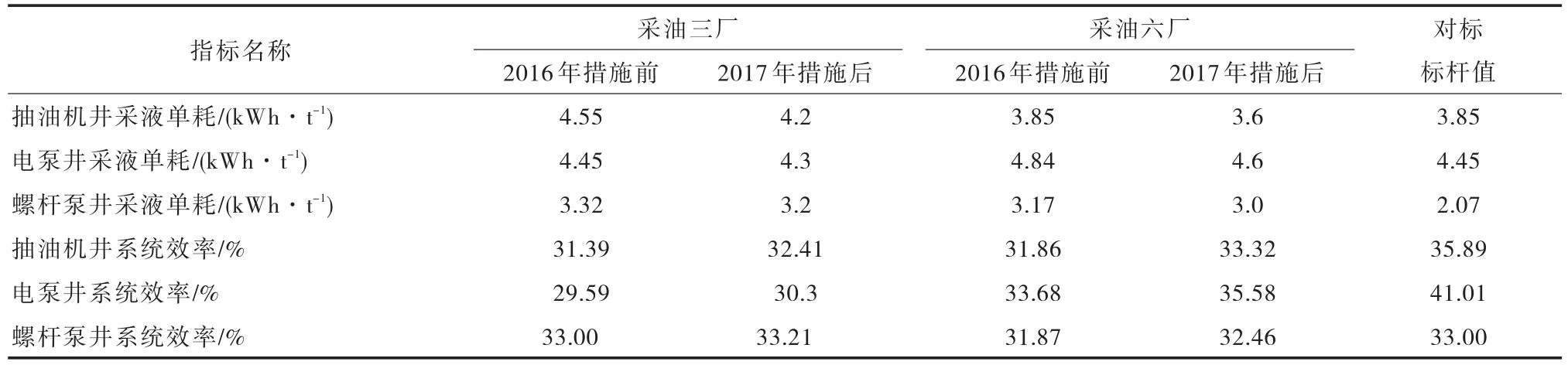

通过统计,可计算的六项能耗指标可有效反应采油工程系统的电量和气量等能耗。从表4可以看出,采油三厂、采油六厂在机采井单耗和机采井系统效率指标控制上结合管理提升和技术应用后,相比措施前的2016年均有所提升。

表4 机采井对标效果统计

4 认识及建议

科学分解指标。针对技术指标受油层条件、开发方式影响较大,存在波动性的特点,确定了以纵向对标为主的思路,指标制定既切实查找和解决管理问题,又客观分析能耗变化趋势。

针对抽油机井能耗节点多、涉及专业面广、各节点效率不易量化的问题,确定了影响系统效率指标敏感参数,并根据标杆井的统计情况给出参考值,简化了分析流程,便于基层分析和掌握。

开展低效井治理。坚持“低-高效井”对标方法,将低效井原因初步归类,根据不同问题优化管理和技术措施。

开展群众性总结交流活动。总结、交流、分享能效对标阶段成果,完善对标实践库,规范了抽油机盘根松紧标准,应用力矩扳手定量操作;推广调心盘根盒,降低盘根盒与抽油杆之间的摩擦力;实施机采井节能巡检挂牌,明晰各能耗点情况,提升机采节能管理水平。

有针对性地制定改进措施,把握经济性、可行性原则,即改进措施要做到简便易行,小投入、大产出,投资回收期尽可能短。通过综合分析改进措施的节能效果,最终确定本单位的分阶段对标指标提高目标值[6]。