抽油机井系统效率影响因素分析及提高措施

2018-12-13刘爽大庆油田有限责任公司第一采油厂

刘爽(大庆油田有限责任公司第一采油厂)

机械采油方式是油田开采进入中后期的必要举升手段[1]。其中,由于抽油机井井数多、占比高,是油田生产的耗电大户,对机采井系统效率影响也最大,是节能工作的重点。因此,要实现油田节能降耗、降低生产成本、提高经济效益一个重要且有效的途径就是提高抽油机井系统效率。

1 抽油机井系统效率概论

1.1 概念

抽油机井系统效率是指将地面电能转化为机械能传递给井下液体,将井内液体举升到地面的有效做功能量与系统输入能量之比。油井系统效率不仅反映用电损耗,更是衡量整个抽油系统运行过程中的综合效率,是节能管理中必须重视的参数[2]。2018年6月,萨中开发区抽油机井系统效率为32.16%,但与国外先进水平(系统效率36%左右)相比还存在着一定差距,仍然具有较大的提升空间。

1.2 影响因素

抽油机输入能量在传递和转换过程中,总会发生不可避免的功率损失,功率损失是影响抽油机井系统效率的主要原因[3]。在油井储层条件一定的情况下,制约抽油机井系统效率因素可分为地面因素、井下因素和管理因素三大方面,三者之间是相互关联、相互制约的。

1.2.1 地面因素

根据地面驱动设备组成情况,地面能量损失可分为电动机、皮带、齿轮减速器和四连杆机构四部分能量损失之和。地面设备能量损失越小,地面效率越高;反之,地面效率越低。

电动机对系统效率的影响主要是热损失和机械损失。其中,电动机类型、设备性能和匹配是影响电动机效率的主要因素。①电动机类型。针对普通型电动机存在启动电流大、能耗高和噪声大等问题,近几年萨中开发区加大了双速双功率电动机、超高转差电动机和双功率电动机等高效节能电动机的应用力度,取得了较好的节能降耗效果。②设备性能。由于电动机长时间运行,造成内部线圈老化,机械磨损增加,降低了电动机的输出功率。③匹配。从动力角度讲,为了保证抽油机的正常运转,峰值扭矩高,势必要选用较大的电动机,这种大电动机、大峰值电流的配套方案,必将导致电动机自身损耗和电路损耗的增加[4],电动机功率利用率普遍偏低,对抽油机井系统效率影响较大。

皮带对系统效率的影响主要是皮带弹性滑动损失、打滑损失和皮带与轮槽间径向滑动的摩擦损失,其中,皮带松紧度是影响皮带传动效率的最重要因素。

减速箱对系统效率的影响主要是轴承损失和齿轮损失。轴承和齿轮是否润滑是影响减速箱传送效率的最重要因素。

四连杆对系统效率的影响主要是相对运动部件间的摩擦损失和钢丝绳的变形损失。轴承是否润滑,钢丝绳变形程度大小是影响四连杆效率的最重要因素。

1.2.2 井下因素

根据井下驱动设备组成情况,井下能量损失可分为盘根盒、抽油杆、抽油管柱和抽油泵四个部分能量损失之和。井下设备能量损失越小,井下效率越高;反之,井下效率越低。

盘根盒对系统效率的影响主要是光杆与盘根间的摩擦损失,其中,盘根松紧度是影响盘根效率的最重要因素。

抽油杆对系统效率的影响主要是抽油杆与油管间、井液间产生的摩擦功率损失和抽油杆的弹性变形损失。其中,冲程、冲速、泵径匹配不合理和抽油杆及油管的弯曲是影响抽油杆传送效率的最重要因素。

抽油管柱对系统效率的影响主要是油管漏失引起的功率损失和井液在油管内流动引起的水力损失。其中,油管漏失是影响抽油管柱效率的最重要因素。

抽油泵对系统效率的影响主要是机械摩擦损失功率、抽油泵容积损失功率和抽油泵水力损失功率[5]。其中,抽油泵泵效及漏失量是影响抽油管柱效率的最重要因素。

1.2.3 管理因素

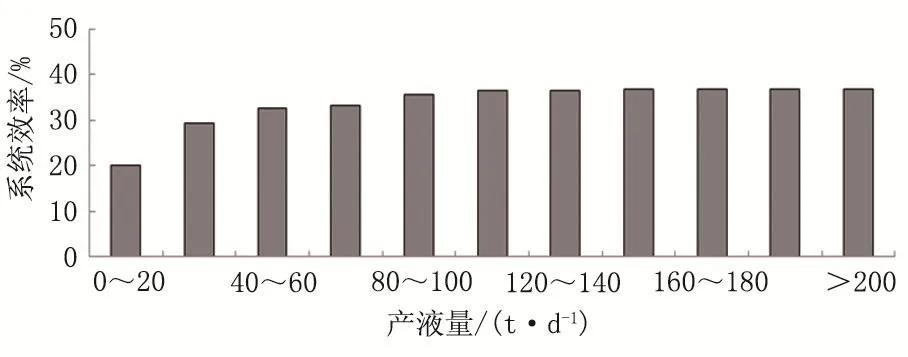

产液量对系统效率的影响。以抽油机井产液量为横坐标,抽油机井系统效率为纵坐标,做散点图进行回归(图1)。由图1可知,随着产液量的升高,抽油机井系统效率逐步提高,产液量在40 t/d以下时系统效率偏低。

图1 抽油机井产液量与系统效率关系

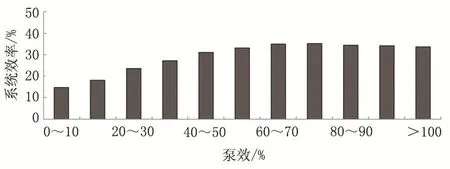

泵效对系统效率的影响。以抽油机井泵效为横坐标,抽油机井系统效率为纵坐标,做散点图进行回归(图2)。由图2可知,随着泵效的升高,抽油机井系统效率逐步升高后下降,泵效在50%以下时系统效率偏低。

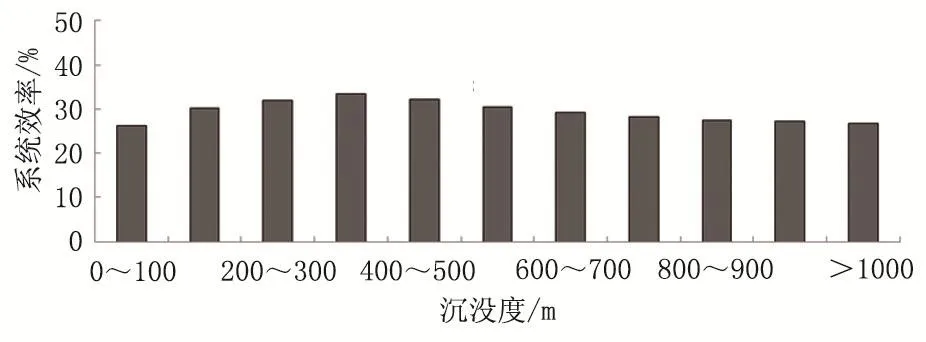

沉没度对系统效率的影响。以抽油机井沉没度为横坐标,抽油机井系统效率为纵坐标,做散点图进行回归(图3)。由图3可知,随着沉没度升高,抽油机井系统效率逐步升高后下降。为了提高系统效率,就必须确定一个合理的举升高度,即确定合理的沉没度[6]。当沉没度在300~400 m时,抽油机井系统效率最高。

图2 抽油机井泵效与系统效率关系

图3 抽油机井沉没度与系统效率关系

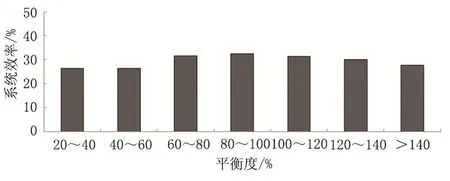

平衡度对系统效率的影响。以抽油机井平衡度为横坐标,抽油机井系统效率为纵坐标,做散点图进行回归(图4)。由图4可知,随着平衡度增加,抽油机井系统效率逐步升高后下降,平衡度在80%~100%时系统效率最高。

图4 抽油机井平衡度与系统效率关系

2 提高抽油机井系统效率方法

2.1 优化组合地面节能设备

提高抽油机工作效率。推广应用下偏杠铃抽油机、双驴头抽油机和塔架式抽油机等高效节能抽油机。通过对抽油机四连杆结构的优化设计和平衡方式的完善来改变抽油机曲柄轴净扭矩曲线的形状和大小,使其波动平坦,减少负扭矩,从而减少抽油机的周期载荷系数,提高电动机的工作效率,达到节能的目的。强化抽油机日常维护保养,做到“五及时”,即及时调整抽油机平衡、及时调整光杆对中率、及时调整盘根和皮带松紧度、及时润滑保养轴承和齿轮等部件和及时紧固地面设备部件。

提高电动机工作效率。推广应用高效节能电动机。常规游梁式抽油机设计使用传统异步电动机驱动,电动机的平均负载率很低,电能浪费巨大,通过应用高效节能电动机,降低了能量损耗,提高了电动机输出效率。推广应用抽油机井多功能调速控制箱。该控制箱具有软启动功能,可有效降低启动功率及电流,同时具有无级调节冲速功能,能够使参数无法下调井实现供采平衡。在应用过程中体现出调参方便,可节省大量的人力物力。

2.2 合理调整井下工作参数

提高抽油泵泵效。提高抽油泵质量,主要措施是改进抽油泵结构、提高柱塞和泵筒的表面处理工艺、提升材料强度等级,降低柱塞和泵筒的间隙等。加强生产管理,对于供液严重不足的抽油机井,在保证产液量不降前提下,应通过完善注采关系、调小生产参数、加深泵挂和改变工作制度等措施提高抽油泵泵效;对于非正常漏失严重的油井,需要及时检换抽油泵来提高抽油泵泵效。

优化油井沉没度。加强低沉没度井治理,治理措施包括加强注水、调小生产参数、检换小泵、油层压裂酸化和加深泵挂等;加强高沉没度井治理,治理措施包括连通水井控水、调大生产参数、检换大泵、堵水和上提泵挂等。

优化抽汲参数及杆、管选型配套。优化抽汲参数方面,按照“大泵径、长冲程、低冲速、合理沉没度”组合原则优化生产参数;优化抽油杆选型配套方面,采取连续抽油杆、高强度抽油杆和添加抽油杆扶正装置等措施,提高抽油杆传送效率;优化油管选型配套方面,通过油管及螺纹处添加密封脂、选用摩擦系数低的内衬管增加油管表面光滑度和油管锚定等措施,提高油管传送效率。

2.3 提高节能技术管理水平

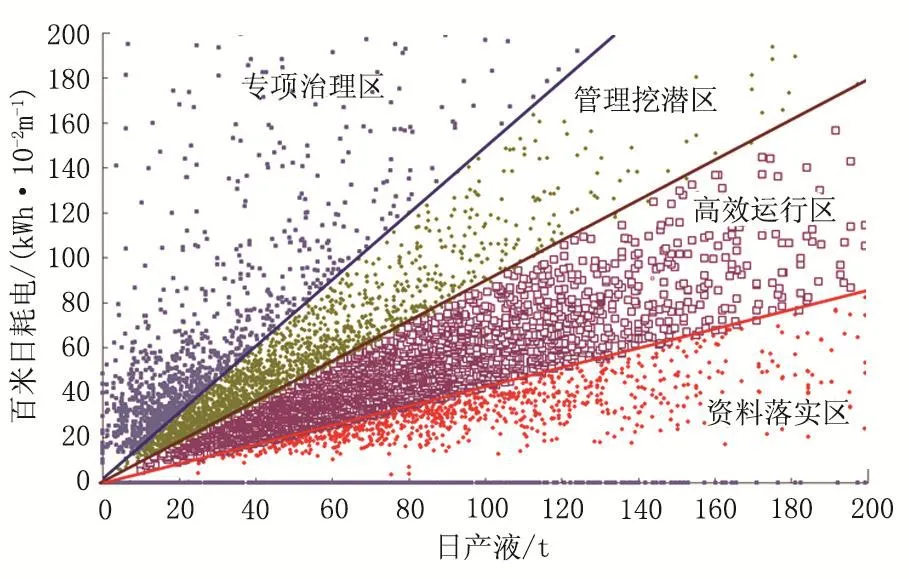

针对以往抽油机节能潜力界限划分不明确、判断方法单一的情况,依据产液量和百米日耗电关系,建立了抽油机井能耗管理控制图(图5)。该控制图可以直观地反映抽油机井用电是否合理,通过制定针对性的治理措施,指导抽油机井节能管理工作。

抽油机井能耗管理控制图可分为4个不同的区域。专项治理区:这一区域的抽油机井系统效率小于18%,位于该区域的抽油机井由于注采关系较差、生产参数调整不合理等原因导致系统效率较低,采取改善供液能力、调小抽汲参数、检换小泵和加深泵挂等工艺措施,可使抽油机井系统效率达到管理挖潜区指标。管理挖潜区:该区域的抽油机井系统效率在18%~31%之间,位于该区域的抽油机井虽然供液能力比专项治理区要好,但由于方案设计或管理上的问题,井筒及地面配套还存在较大的优化空间,挖潜潜力较大,采取改善供排关系、调整抽汲参数和优化井筒杆管泵组合等工艺措施,可使抽油机井系统效率达到高效运行区指标。高效运行区:该区域的抽油机井系统效率在31%~65%之间,位于该区域的抽油机井注采关系完善,参数调整合理,其系统效率反映工作状态合理。资料核实区:这一区域的抽油机井系统效率大于65%,位于该区域的抽油机井由于计量设备故障造成读数不准、个别井泵效高造成连抽带喷生产等原因导致系统效率偏高,采取检修计量设备、换大泵、调大生产参数排液、关停个别自喷井或高含水井等工艺措施,可使抽油机井系统效率达到高效运行区指标。

图5 抽油机井能耗管理控制

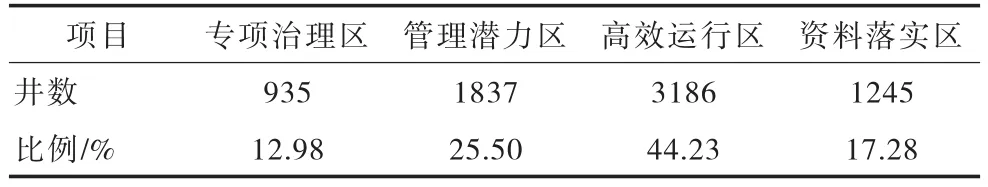

2017年12月,萨中开发区抽油机测试井数7562口,上图率95.25%,系统效率统计数据如表1所示。对736口井采取相应措施处理后,到2018年7月,系统效率统计数据如表2所示。可以看出,合理区从44.23%上升至52.32%,其他区域均有不同程度的下降,系统效率分布状况大大改观。

表1 治理前(2017年12月25日)抽油机井分布统计

表2 治理后(2018年7月15日)抽油机井分布统计

3 结论

1)按照抽油机井系统能耗节点组成,研究和分析了影响系统效率的主要因素,同时依据统计学原理,得出系统效率与产液量、沉没度和泵效等生产参数之间的关系。

2)制定提高抽油机井系统效率相应的措施和方法,即优化组合高效地面设备、合理调整井下工作参数、提高节能技术管理水平,达到了节能降耗、降低采油成本的目的。

3)通过绘制抽油机井能耗管理控制图,对挖潜目标内的单井逐一查找原因,并制定出治理措施,提高了抽油机井系统效率。