基于PHM的煤矿设备精益化故障处理模型研究

2018-12-13林广旭

林广旭,杨 杰

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

随着科学技术的发展,煤矿装备技术也日趋现代化、先进化。现代化煤矿开采设备的精益化管理势在必行,能够降低矿井生产运营成本,提高管理水平,增加利润收入。神华神东是世界煤炭企业的领跑者,其吨煤设备采购、使用、维修保障费用已经占到其吨煤生产总成本的85%以上,目前设备故障处理模式多采用事后维修和预防性检修两种方式,具有滞后性和可靠性低的缺点,并且维修效率低,耗时多,仅维修费一项就为6.15元/吨。本文旨在提高设备的利用率,降低设备采购、使用和维修总费用,降低设备的故障影响,从而降低吨煤生产成本,实现煤矿企业由传统的粗放型管理向基于先进技术的 “精益化管理”战略转型。本着以上目标引入了基于PHM的煤矿装备精益化故障处理模式。

煤矿设备精益化故障处理模式是一种全新的先进的保障理念,是一种可靠性高、智能化、规范化、准时的先导式故障处理理念。强调准时性JIT(Just in Time),不滞后也不做可靠性低的浪费性故障处理,以正确的时间做准确的故障处理为目标。它通过对煤矿装备健康状况的管理,结合基于数据挖掘的煤矿装备寿命模型,实时地对煤矿装备各部件的剩余寿命进行预测,并生成维修决策。而分布式信息传输技术保证了整个保障系统信息实时、准确、全方位传输。煤矿装备精益化故障处理体系的构建,将克服现行的事后维修和预防性维修滞后性和可靠性低的缺点,促进煤矿装备的故障处理策略由现行的事后维修加预防性维修转变为系统的、科学的、准确的、智能的、适应现代化企业设备的基于状态的可靠性维修(RCM),缩小设备物资储备和管理规模,减少故障处理成本。实现精益化故障处理的一项关键和核心技术就是故障预测与健康管理(PHM)技术。

1 PHM技术

PHM(Prognostic and Health Management)技术指故障预测和健康管理,是综合利用现代信息技术、人工智能技术的最新研究成果而提出的一种全新的管理健康状态的解决方案。重点是利用先进传感器集成技术获取各部件原始的特征数据,并借助各种算法(如遗传算法等)和智能模型(如神经网络等)来实时预测、监控和管理煤矿设备及部件的状态,为决策层制定科学合理的维护策略提供科学的数据依据。可以实现的功能有:①状态实时检测;②故障隔离;③故障预测;④寿命跟踪;⑤剩余使用寿命预计;⑥辅助决策和健康管理;⑦信息融合和推理机;⑧健康状态信息管理,把准确及时的设备状态信息在准确的时间反馈给准确的管理和维修人员。

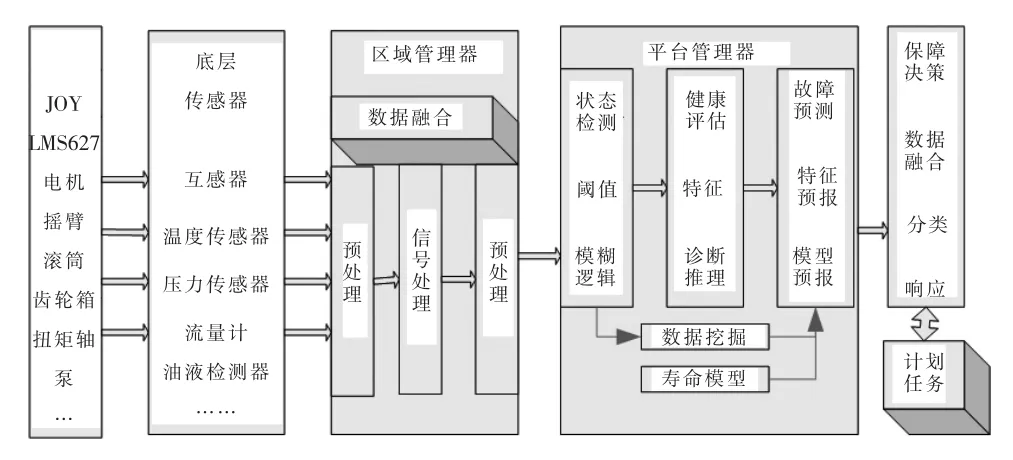

以神华神东某矿JOY—LWS627采煤机为例,参照典型的PHM系统分层原则,我们构建了PHM系统体系结构如图1所示,包括成员级、区域级和平台级三层结构,即:成员级为采煤机电机、摇臂、滚筒、齿轮箱、泵及液压系统、电气系统等部件所对应的检测、传感系统;区域级为检测、传感系统采集的信号进行数据融合、数据处理,为平台级数据管理提供能够识别的转换数据;平台级为数据的管理平台,通过信号处理后的数据来完成数据积累、数据状态监测、设备数据对比后的健康评估、故障预测、故障诊断、数据分类等,为技术人员及维护人员提供参考依据。

图1 采煤机PHM系统结构示意图Fig.1 Schematic diagram of shearer PHM system

2 煤矿设备PHM系统研究

2.1 功能延伸了的FMEA定义

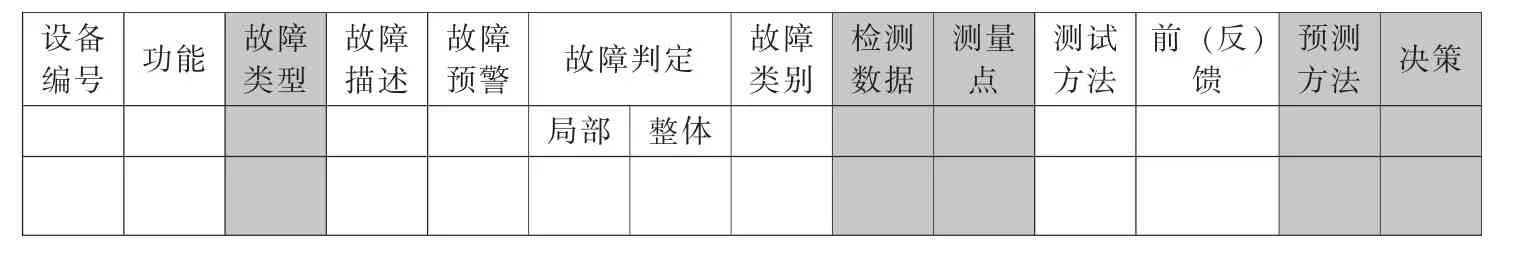

失效模式与后果分析FMEA(Failure Mode Effect Analysis,FMEA)是一种系统化的缺陷预防工具。PHM系统具备故障检测、故障隔离、增强的诊断、性能检测、故障预测、健康管理、部件寿命追踪等能力,通过联合分布式信息系统(JDIS)与自主保障系统交联。提高系统的运行可靠性,减少系统的维修费用和提高维修准确性,功能延伸了的FMEA,见表1,能够全面的预判出煤机产品发生的故障类型、故障预警等,分析出故障带来的影响以及故障原因,确定故障检测数据及处理方法,通过数据对比,给技术人员或者决策层提供维护、设计等参考数据。

表1 延伸了的FMEA表Tab.1 Extended FMEA table

2.2 功能延伸了的FMEA设计理念

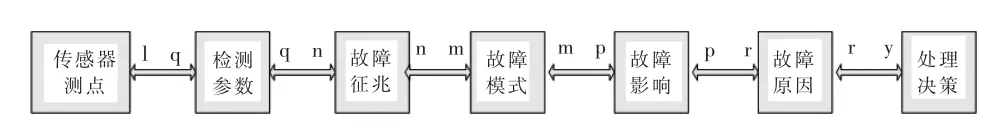

功能延伸了的FMEA设计理念为设备故障的预诊断,利用先进的检测、传感技术将煤机产品故障点,通过传感器、检测参数、故障征兆、故障模式、故障影响、故障原因进行层层映射,见图2,得出故障预处理结果,积累故障数据库,分析故障原因,形成数据统计。

图2 延伸了的FMEA映射链Fig.2 Extended FMEA mapping chain

2.3 功能延伸了的FMEA在煤机产品中的应用

煤机产品在恶劣的使用条件中,对产品使用稳定性要求非常高,以JOY—LWS627采煤机应用功能延伸了的FMEA方法,通过在该设备摇臂、减速器、电气系统、液压系统布置压力、振动、温度、流量、电流、电压等传感器,将采集的传感器信号进行相对应的数据处理上传至系统管理设备,实现各检测点的数据实时监测,利用大数据进行对比,判断检测信号曲线是否有较大偏差,提供显示报警给决策层提供信息。

3 建立故障预测数学模型

由功能延伸了的FMEA可知,故障因素的不确定性有很多。需要通过模糊综合评价法建立数学模型来分析PHM系统故障预测方法。模糊综合评价法是一种基于模糊数学的综合评标方法。该综合评价法根据模糊数学的隶属度理论把定性评价转化为定量评价,即用模糊数学对受到多种因素制约的事物或对象做出一个总体的评价。它具有结果清晰,系统性强的特点,能较好地解决模糊的、难以量化的问题,适合各种非确定性问题的解决。

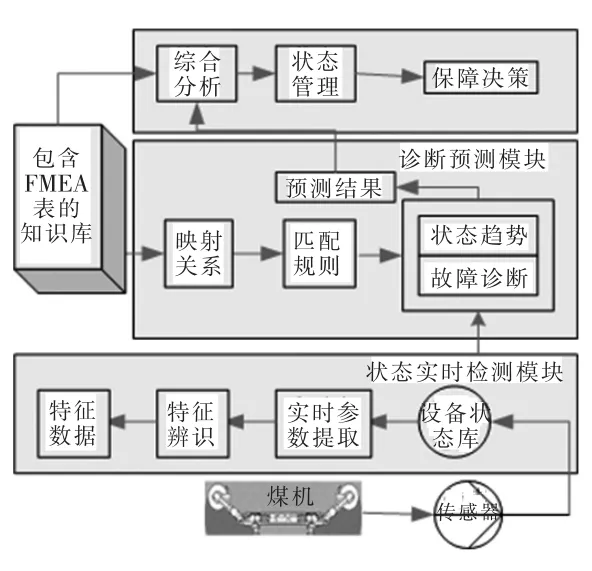

图3 综合评价模型系统图Fig.3 Comprehensive evaluation model system diagram

3.1 建立综合评价模型

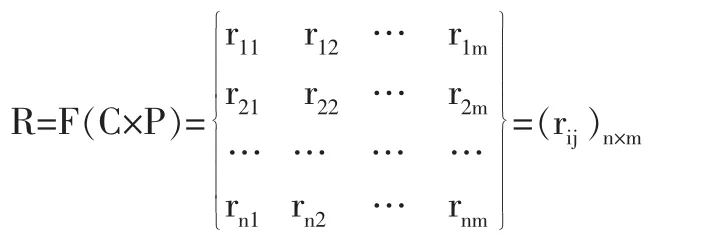

通过功能延伸了的FMEA可以得出影响因素集合为C={c1c2…cn}。测量点集合为P={p1p2…pm},两者间综合评价模型矩阵为:

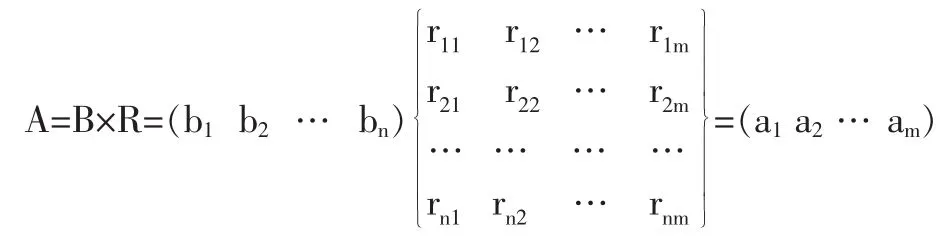

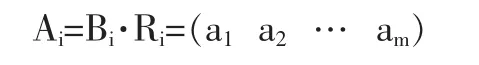

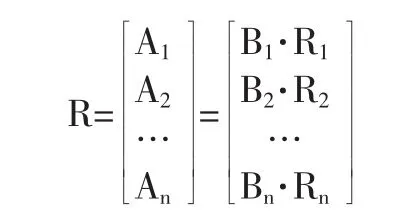

由叉乘计算出模糊关系R,定义向量B={b1b2…bn},可以得出故障预测综合评价模型为:

根据计算出向量B和模糊关系R,通过模糊叉乘运算,评判出模糊评价预测结果为:

通过以上数学模型的建立可以确定,得到的ak即为故障预测发生在k点。

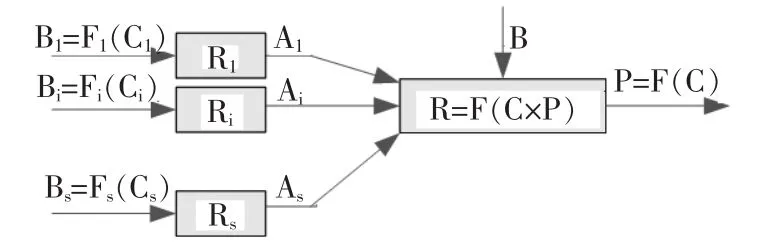

3.2 建立多级综合评价模型

煤机产品比较笨重,各系统配合繁琐,产品稳定性要求较高,以JOY—LWS627采煤机为例,包括牵引系统、截割系统、液压系统、显示系统等,为了验证模糊综合评价数学模型分析结果,建立二级模糊综合评价数学模型进行更详实的评价,多级评价思路以此类推,最后得出评价结果。多级模糊综合评价通过下面叙述完成:

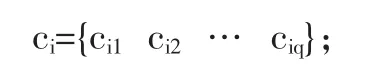

(1)功能延伸了的FMEA可以得出影响因素集合为C的影响因素ci分解后得出i个子影响因素:

(2)通过ci中各个因素分别进行综合评价,定义向量Bi和 Ri,得出:

(3)一级、二级、三级等等,以此类推模糊综合评价。得出综合评价模型矩阵为:

由叉乘运算A=B·R,可得出故障预测二级模糊综合评价的评价结果。

4 算例分析

摇臂是某矿JOY—LWS627采煤机的关键重要部件,摇臂装置的可靠性对煤机的安全正常运行影响很大。通过上述计算和图表分析出设备故障原因有以下几个方面:摇臂液压回路油压增高,摇臂升降油缸油温增高,摇臂升降油缸油样检测异常,摇臂升降油缸销子磨损,摇臂铰接销磨损,摇臂铰接板变形,摇臂齿轮箱铰接齿磨损变形,摇臂齿轮箱铰接齿磨损变形,摇臂扭矩轴磨损变形,截割滚筒旋转不畅,振动信号大;评价集由如下几个因素构成:摇臂油缸故障,摇臂连接机构部件磨损变形,摇臂齿轮箱故障,油样及振动检测异常。

根据某矿JOY—LWS627采煤机摇臂设计数据建模后,计算出,归一化得出。分析其主要原因第一客观因素,即采煤机和摇臂本身原因比如设备部件配套不合理、设备老化等原因;第二主观因素,主要是部件维修更换时没有按照标准执行和操作工操作不当,比如截割滚筒作业时的载荷不均匀导致连接部件发热变形等。

得出预测结果之后,摇臂铰接销、摇臂铰接板磨损变形是应该注意的重点,充分利用振动检测技术做频谱分析,实现可靠性和JIT(准时性)的精益化故障处理模式。

5 结束语

PHM技术、功能延伸了的FMEA方法及模糊综合评价数学方法相结合,能够探索出一种新的精益化故障处理、诊断、排查理念,通过引用JOY—LWS627采煤机实例分析,更能体现出精益化故障处理模式的重要性,值得说明的是如何构造更符合实际的精益化故障诊断系统,是基于PHM的煤矿设备精益化故障处理模型需要深层次研究的问题。