大型锻件的极端制造(下)

2018-12-12王宝忠中国第一重型机械股份公司

文/王宝忠·中国第一重型机械股份公司

《大型锻件的极端制造》(上)见《锻造与冲压》2018年第21期

一体化制造

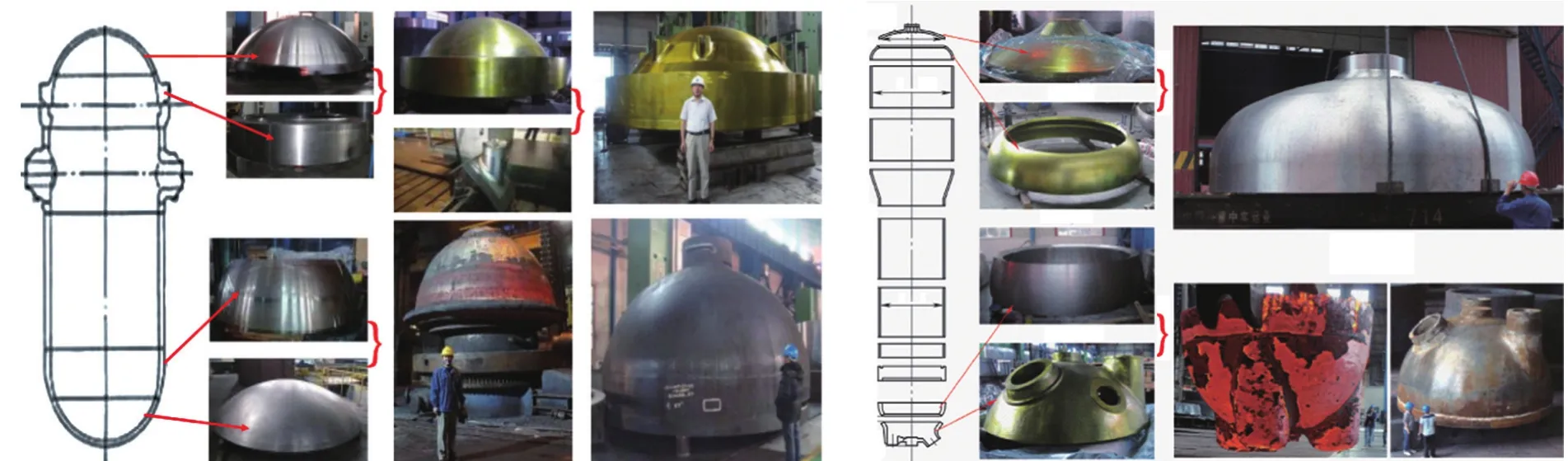

从图7~图9可以看出,大型核电锻件的发展趋势是一体化锻造成形。

图7是核电锻件从分体到整体,部分实现一体化的演变过程。其中的压水堆核反应堆压力容器顶盖锻件经历了从分体式到AP1000的整体式再到CAP1400的一体化的发展历程。

图7 核电锻件发展历程

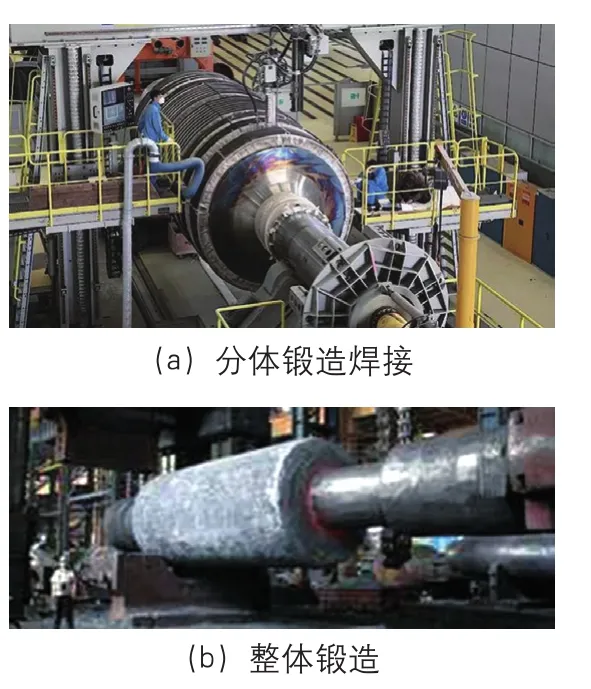

图8显示了直径3m的汽轮机低压转子锻件从分段焊接发展为整体锻造,以确保其心部FATT≤-20℃。

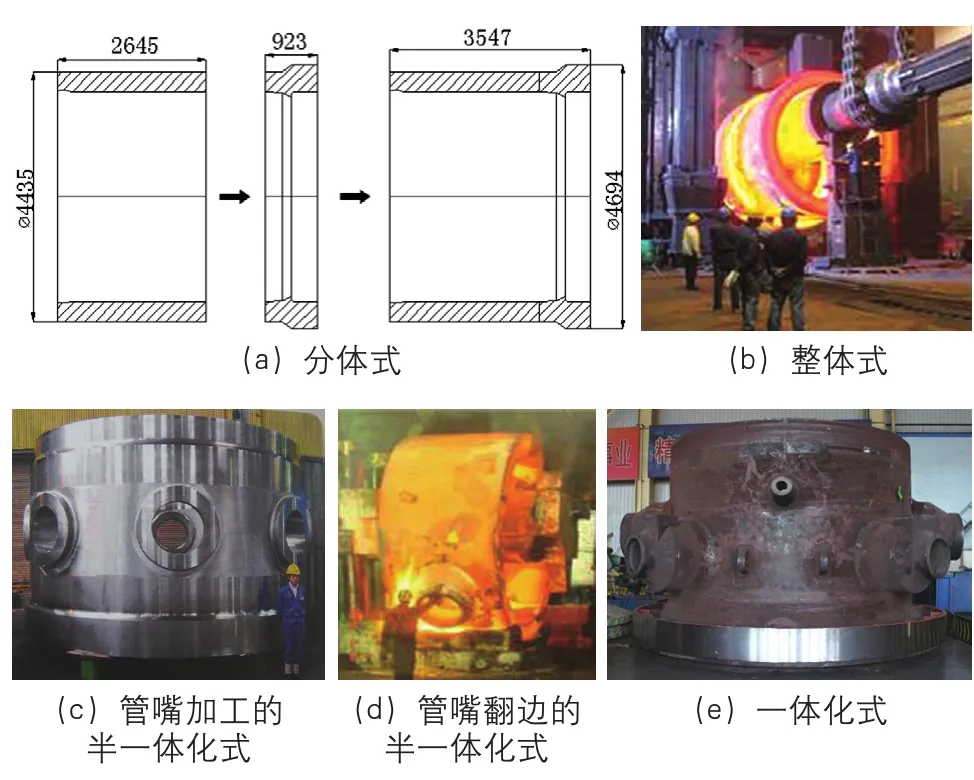

图9是反应堆压力容器接管段锻件从分体式到整体式再到半一体化式乃至终极目标为一体化成形的技术进步经历。到目前为止,国内外优秀锻件供应商已研发了大量一体化锻件。

模锻化成形

大型锻件极端制造的最高目标除了均质化制坯和一体化制造以外,少无切削的模锻化成形也是一个非常重要的内容。

已实现模锻化成形的锻件

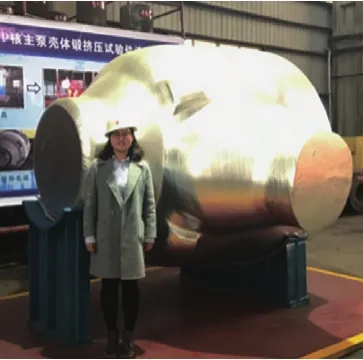

河北宏润核装备有限公司利用500MN压机以模锻方式制造出大型船用柴油机曲拐(图10)和AP1000主泵泵壳(图11)等锻件,其中模锻曲拐的材料利用率较弯锻成形提高68%。

图8 核电常规岛超大型汽轮机低压转子

图9 核反应堆压力容器接管段锻件的发展经历

图10 大型船用柴油机曲拐

图11 AP1000主泵泵壳

待模锻化成形的锻件

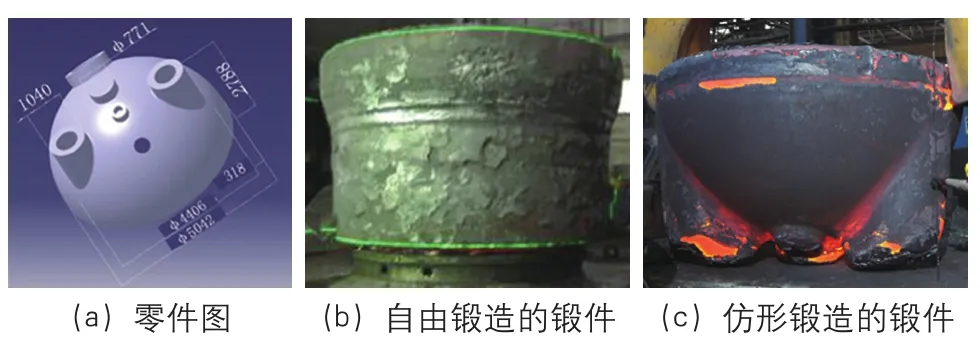

中国一重发明的整体水室封头仿形锻造与国内外其他锻件供应商的自由锻造相比,材料利用率提高30%以上,但与成品锻件相比仍有优化空间(图12)。为了实现超大异形锻件模锻化,对CAP1400反应堆压力容器一体化接管段及蒸汽发生器水室封头的模锻成形方案进行了研究,其数值模拟结果分别如图13和图14所示。

图12 CAP1400蒸汽发生器水室封头锻件从自由锻造到仿形锻造

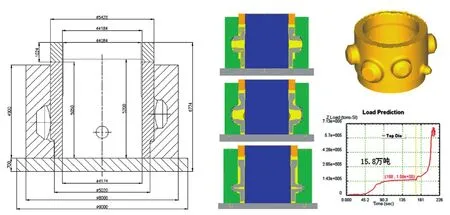

图13 CAP1400 RPV一体化接管段模锻数值模拟

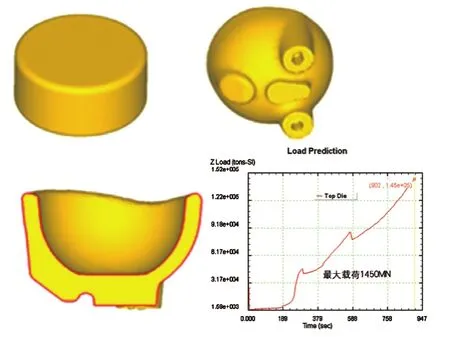

图14 CAP1400 SG水室封头模锻数值模拟

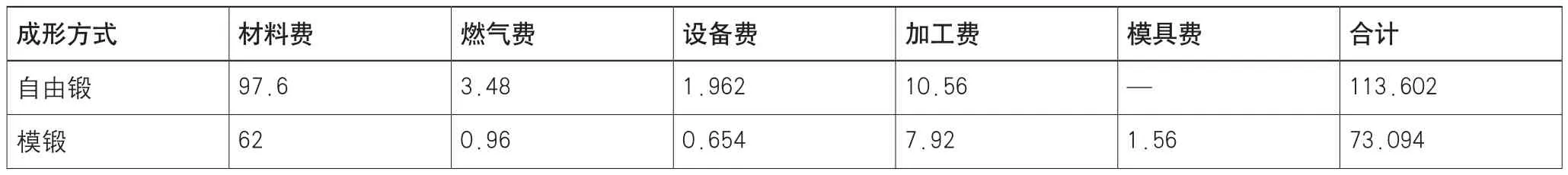

中国一重拟对支承辊和转子等大型、超大型轴类锻件的辊、轴身进行挤压,对辊、轴颈进行模锻。表2给出了材料为45Cr4NiMoV的2250mm连轧机支承辊不同成形方式所需费用对比,从表2中可以看出,采用连铸坯叠锻制坯并经过模锻成形与传统的钢锭开坯并经过自由锻成形相比,具有节材、节能和大幅度降低制造成本等优势。

表2 2250mm支承辊不同制造方式所需费用对比(单位:万元)

设备保障

超大型锻件追求的目标是“形神兼备”,既要得到铸件的形状,又要保持锻件的组织与性能。为了实现“形神兼备”的目标,大型锻件需要同时满足“形”、“粒”、“力”三个方面的要求。“形”即近净成形;“粒”即晶粒均匀且细小;“力”即三向压应力状态下成形。

为了实现增材制坯和模锻化成形,以及确保超大型锻件获得“形”“粒”“力”全面发展,均需要研制在压力、空间以及速度等方面能够融汇模锻压机、自由锻压机与挤压机优势的特种超级压机,其压力和空间尺寸可参照图13和图14,确定为1500MN;10m×10m×12m。建造1500MN压机可以实现下述转型升级。

⑴改变成形方法。

如果说上一轮锻件制造的创新注重的是单体规模的大型化以及一体化,那么未来“中国制造2025”的创新将会是锻件形状上的个性化与精细化、材料上的高合金化、质地上的强韧化与高密化,要实现上述创新,非超级压机莫属。

⑵改变制坯方式。

增材制坯代替传统铸锭是一种革命性工艺创新,可以逐步取消超大型锻件制造业的冶炼及铸锭环节。既解决了锻件制造业的冶炼及铸锭操作者后继无人的突出问题,又解决了超大型钢锭均匀性、致密性差的世界性难题,还可以降低超大型锻件制造成本50%以上(取消水、冒口,减少锻造火次等)。

⑶铸件改锻件。

实践证明,随着重大装备要求的不断提高,产品零件以锻代铸已成为一种发展趋势。核电主管道、泵壳等铸件因无法满足要求而改为锻件。水轮机叶片也由铸造成形发展为锻挤成形。水轮机上冠、汽轮机缸体、轧制设备中的轴承座等零件的以锻代铸也将为期不远。

结论

⑴低Si控Al钢冶炼和长水口保护浇注等技术是保证超大型钢锭的纯净性与均匀性的首选。

⑵增材制坯是大幅度提高大型锻件的均质性和材料利用率的发展方向。

⑶一体化制造和模锻化成形是大型锻件极端制造的必由之路。

⑷超大型压机是大型锻件均质化制坯、一体化制造和模锻化成形的保障,亦是大型锻件实现转型升级的充分必要条件。