浅谈热模锻压力机的自动化

2018-12-12阿部俊明刘建华陈岩日本株式会社栗本铁工所

文/阿部俊明,刘建华,陈岩·(日本)株式会社栗本铁工所

近年来在制造业领域,自动化和智能化逐渐成为主流。株式会社栗本铁工所立足于客户的长期实际生产情况,针对热模锻领域生产线进行自动化和智能化的自主开发与研究,并取得了一定成果。

一方面,从加热炉上料到控温冷却炉排料,从多工位产品搬送到各工位脱模剂喷涂,从模高调整到模具更换操作,通过对所有生产环节进行信号收集及联锁监控,实现对工件传输与设备控制的系统化整合。另一方面,通过系统化整合实现了人力成本节约和生产效率提高,也使生产工艺平稳可控,最终保证产品质量。栗本通过以上的不懈努力,使客户实现了稳定生产的同时提高了产品效益,更为上游客户提供更为安心可靠的供货服务。

走进栗本

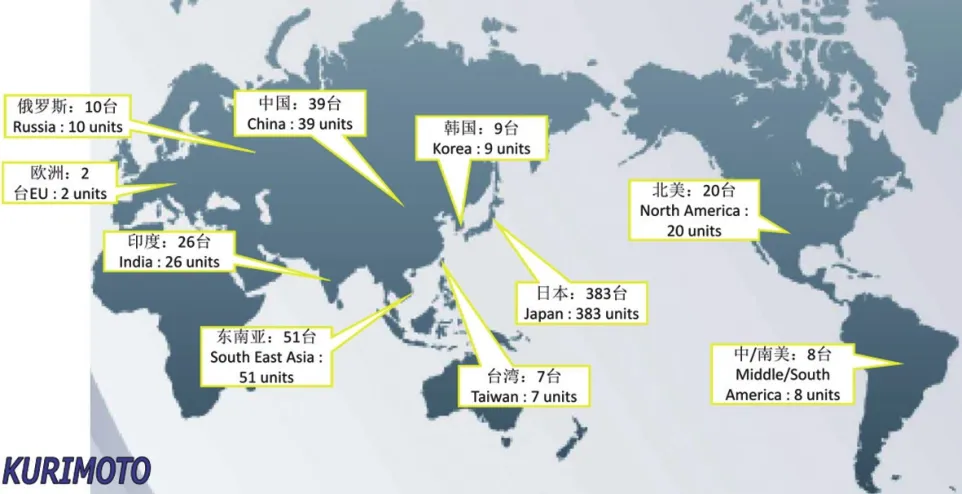

株式会社栗本铁工所成立于1909年,是一家在日本东京证券交易所上市的百年企业。集团中的机械系统事业部从1965年开始进行曲柄式锻压机的开发与制造。1980年栗本开始自主研发自动锻压机,并通过一系列自动化装置提高了生产效率。至今为止,栗本在500吨至6500吨曲柄式锻压机的制造方面取得了优异的成绩。在日本汽车零部件热模锻领域,栗本占有市场最大的份额。而且栗本经过了五十余年的发展,在全世界销售的锻压机已经达到五百余台,其中海外份额已占到了总销售额的五分之一,如图1所示。

图1 栗本锻压机销售分布图

栗本最早在1998年进入中国。经过十余年的努力,现在在中国地区有33台锻压机在使用,另外有6台设备在制造及安装。这些设备中有26台为自动锻压机,特别适用于种类少需求量大的锻件产品。

在进入中国市场初期,由于锻造环境差异导致设备在交付后存在一些使用上的问题。经过与客户长期不断的沟通交流,并将改进成果反映在订单上,设备成功的度过了水土不服期,逐渐并较好的适应了中国市场。

栗本锻压机的自动化

栗本锻压机的自动化,主要包括如下几个部分:步进梁自动送料装置,锻压机的自动模高调整装置,自动上料装置,自动换模装置,脱模剂移动喷嘴,脱模剂循环系统和自动化控制系统。下面会对于其中几个自动化部分进行简单介绍(图2所示为栗本热模锻压力机C2F-40GWL)。

图2 热模锻压力机C2F-40GWL

步进梁自动送料装置

如图3所示,步进梁自动送料装置使用两根水平横梁通过夹爪对工件进行夹持循环搬送。步进梁的移动采用5轴或10轴伺服电机驱动滚珠丝杠,实现夹持、提升、前进、下降、松开、返回的搬送过程。因为采用滚珠丝杠进行传动,在丝杠滑块上带有预紧,所以可以消除反向动作时的间隙,实现高精度、高速度的搬送,来实现较高的生产效率。特别是可以实现前后搬送的距离自由设定以适应不同尺寸、形状的工件。

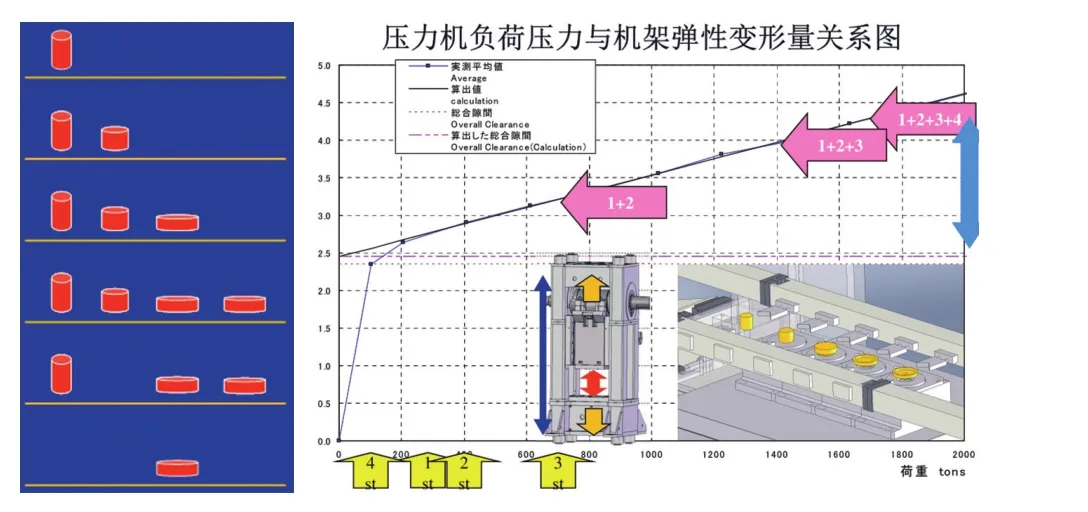

自动模高调整

图3 步进梁自动送料装置

在多工位锻造的情况下,各工位成形压力的变化会导致框架伸长量各有不同。而自动模高调整系统可以通过自动搬送装置上夹爪后侧的传感器来检测哪些工位上有工件,然后通过压力预设值反推该压力下压力机机架的伸长量(压力与机架变形量关系如图4所示),再通过液压调整装置微调滑块高度,使得工件厚度保持一致,实现了智能化锻打。

图4 压力机负荷压力与机架弹性变形量关系图

如图5所示,由于自动模高调整的动作是通过油缸推动偏心轮的机构来实现,没有使用齿轮等咬合装置及电机驱动,因此构造稳定不容易发生故障,并且可以在两次锻打的间隔时间之内实现快速的调节,是稳定性很高的控制机构。

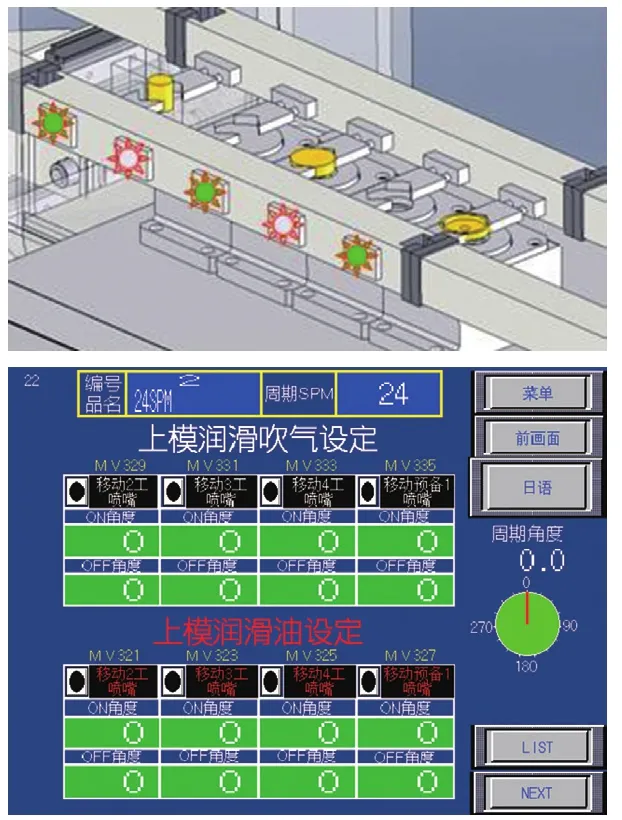

脱模剂喷涂系统

栗本锻压机通过自动搬送装置来移动工件,然后在工件还未离开模具的阶段间,喷洒脱模剂来对模具进行冷却及润滑。根据锻造的产品及模具情况,可以选择工件连续搬运,或者是工件停在模具之间,留出足够时间让脱模剂进行喷洒,避免脱模剂喷洒在工件上。

图5 推动偏心轮机构来自动调整模高

在搬运的时候,压力机通过夹爪上的传感器来检测哪些工位有工件,然后在搬起工件之后,对刚搬走工件的工位吹气来吹走氧化皮,对将要放入工件的工位喷涂脱模剂。这样实现了锻造工程的智能化,如图6所示。

图6 脱模剂喷涂系统

栗本锻压机的脱模剂喷涂系统,通过固定喷嘴和移动喷嘴来进行喷洒脱模剂及进行吹气,通过最合适的组合,来实现最优化的喷涂。另外,通过压力机下部的回收装置,可以将溢出流下的脱模剂进行回收,然后进行过滤处理再利用,如图7所示。

图7 脱模剂回收流程图

自动化控制系统

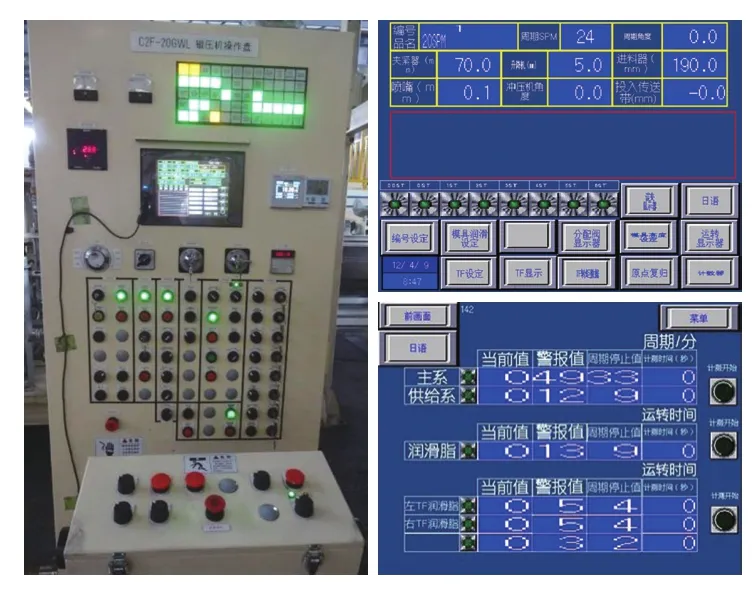

以另一款C2F-20GWL热模锻压机为例,一般操作柜会显示如下信息:运行电流,曲轴角度,锻压荷重,模高数值以及触摸屏上的参数。而在触摸屏里可以显示的信息,包括有产品型号选择,异常报警,润滑油量监视,轴承温度监视,模高设定,脱模剂喷涂设定等等,如图8所示。

图8 锻压机操作盘和运行界面

不仅如此,栗本公司的电气系统还可以与压力机周边的其他厂家设备进行联锁控制,比如上游的加热炉,或者下游的传送带等等。在压力机进行运转时控制出口传送带进行运转,在停机时传送带停止运转,减少不必要的能源消耗。

另外,栗本公司与客户进行合作,共同开发MES系统,可以将生产状况,相关数据进行联网,可以在线监视设备的运转情况,实现信息共享。

新产品开发

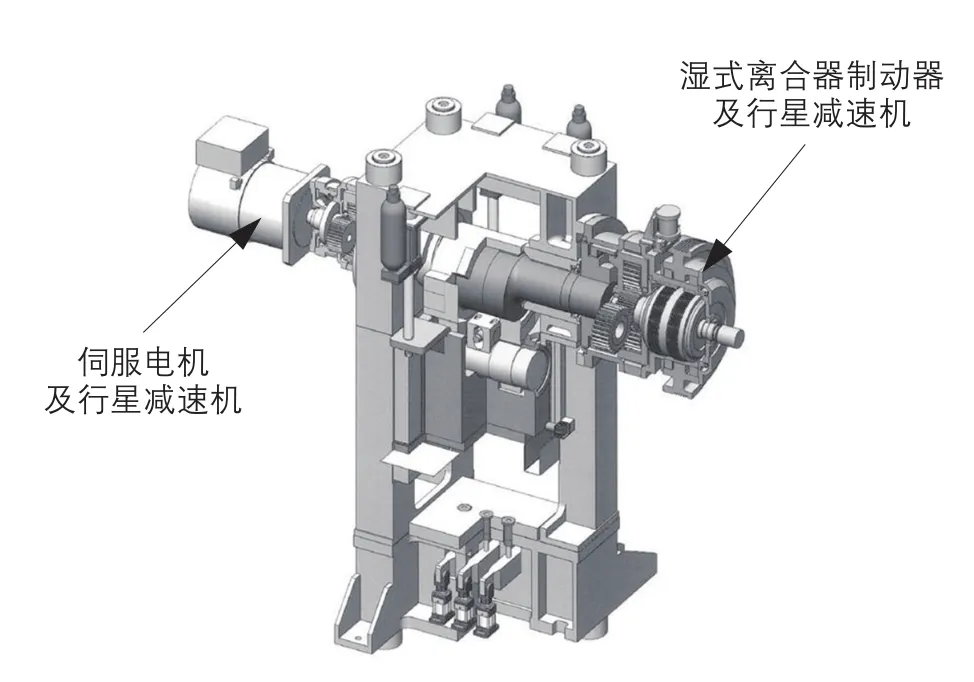

随着科学技术迅速的发展,栗本也不断的进行新型压力机的开发和研究。2014年栗本进行了新型压力机的安装与调试。在进行动作试验后,达到了预期的运动模式。如图9所示,该压力机的曲轴两端,分别装置有不同的驱动机构。一端为湿式离合器制动器,另一端为直驱式伺服电机。通过试验,分别对两种驱动方式的动作情况进行了验证。

图9 新型压力机两端装置不同的驱动机构

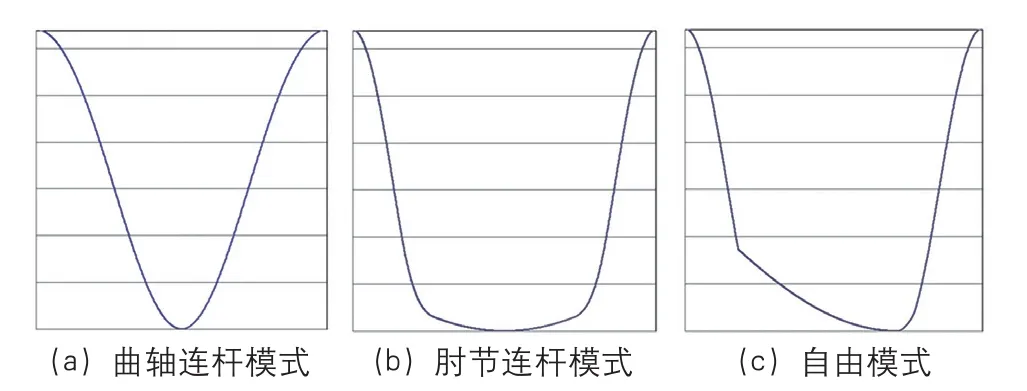

通过伺服直驱锻压机,可以实现各种动作曲线,如图10所示。

图10 (行程-时间)动作曲线图

图11 栗本锻压机生产的产品

从试验结果来看,栗本开发的新型伺服压力机实现了预期效果。在使用直驱式伺服电机的情况下,可实现自由的动作曲线,可适应不同锻件的工艺要求。切换到湿式离合器制动器模式的时候,可以大幅实现减少噪声。因此,日本已经有多家锻造公司带着他们的锻造工艺课题,来到栗本利用该新型设备进行锻造工艺试验。同时,栗本已向数家日本锻造公司交付了伺服锻压机,完成安装调试并投入了生产。

结束语

为了高效率及智能化设备在行业中广泛应用,长期以来栗本在热模锻自动化领域进行了不懈努力,并在实际业绩(图11)中获得了用户的好评。立足今日,展望未来,栗本希望能够利用先进的自动化技术来不断实现产能的提高,为客户创造更多的价值的同时,也希望为中国汽车工业的发展贡献自己微薄的力量。