矿用电传动自卸车转向节结构分析及优化

2018-12-12时维方冯汉队

戈 超,时维方,张 珂,宁 冉,冯汉队

(徐州徐工矿山机械有限公司,江苏 徐州 221000)

大型矿用电传动自卸车(简称“矿车”)主要用于露天矿山、有色金属矿山、大型水利工程等,承担着世界40%的煤、90%的铁矿的运输,其载重量已经达到360吨,整车重量超过600吨。矿车工作环境极其恶劣,承受不平路面、重载冲击、紧急转弯及制动等极限载荷的联合交变作用。转向节为矿车前轴的主要部件,连接悬挂、轮毂和转向机构,承受路面冲击载荷、轮胎制动力矩以及转向力矩,所受载荷情况极其复杂,矿车转向节折断事故时有发生。因此对转向节结构力学特性、可靠性等性能有着极高的要求[1-3]。本文选取矿山作业的几种典型工况,进行结构有限元分析,对结果进行

分析研究,并引进多段圆弧设计理念优化转向节根部结构,降低应力集中。

1 转向节有限元建模

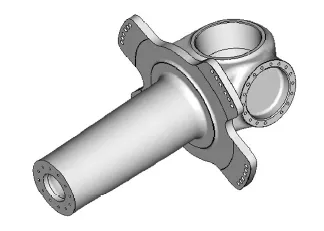

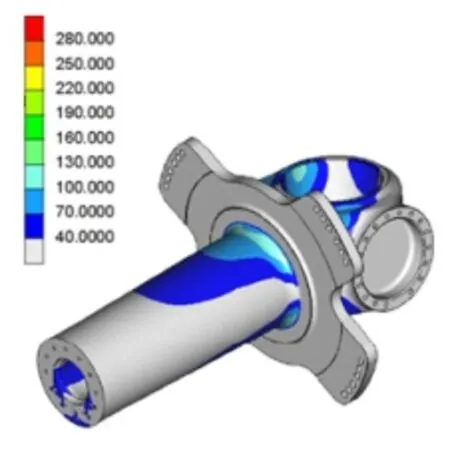

图1 转向节三维模型

本文研究对象为某公司载重360吨级电传动自卸车转向节,该转向节一端为轴承安装轴头,轮毂通过两端轴承连接在转向节上,另一端为油气悬挂安装孔和转向节臂安装座,中部为四个制动器安装座。本研究采用pro/E软件建立转向节模型,如图1所示。

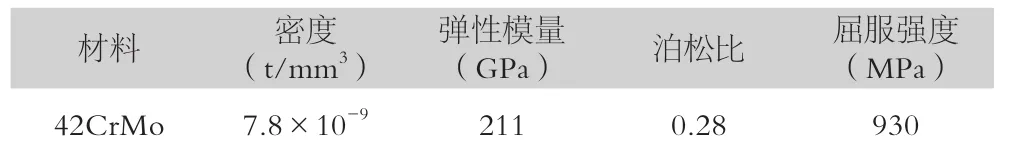

针对电传动自卸车转向节结构的复杂性,采用四面体网格划分网格。转向节的材料为42CrMo优质合金钢,材料属性如表1所示。

表1 转向节材料属性

2 转向节结构强度分析

根据矿用电传动自卸车转向节实际运行过程中的受力情况,选取三种典型的危险工况进行等效静力学分析,分别为:

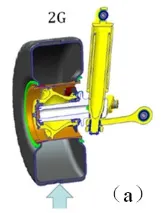

(1)2G工况,自卸车通过不平路面,用2倍动载荷等效车体受力,转向节主要承受地面的垂向反力;

(2)制动工况,紧急制动时,转向节承受地面垂向力、纵向反力和轮胎作用的附加力矩;

(3)转弯工况,自卸车转弯时,会产生侧向惯性力,转向节受到垂向力、侧向反力及由侧向力产生的附加力矩。计算载荷时,先根据整车参数计算出轮胎与地面接触中心处的受力,然后将力和力矩分配到轴承安装面和力矩中心。

2.1 2G工况

2G工况下前轮胎受力情况如图2(a)所示,将垂向载荷分配到转向节两个轴承安装面进行有限元分析,转向节应力云图如图2(b)所示。

转向节最大应力出现在轴承安装轴根部和悬挂安装孔前后侧面,应力值约为220MPa,对比转向节材料,其安全系数n=4.2,此时转向节强度满足要求。

图2(a) 2G工况下前轮胎受力图

图2(b) 2G工况下转向节应力云图

2.2 制动工况

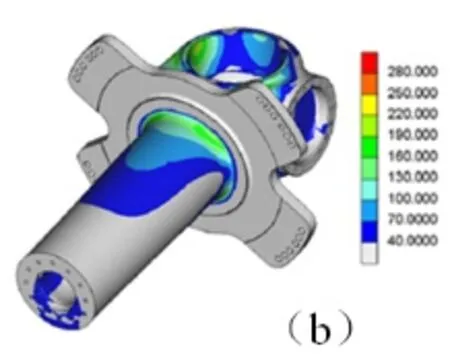

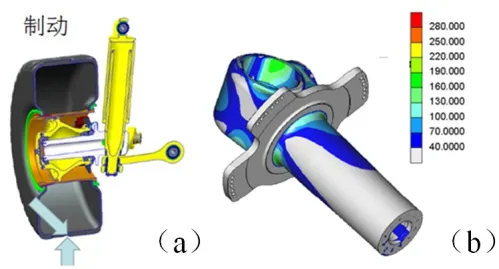

制动工况下前轮胎受力情况如图3(a)所示,将垂向载荷分配到转向节两个轴承安装面、纵向制动力转化为前轮中心处的纵向力和弯矩,转向节应力云图如图3(b)所示。转向节最大应力出现在轴承安装轴根部和悬挂安装孔前后侧面,应力值约为255MPa,其安全系数n=3.6,此时转向节强度满足要求。

图3(a) 制动工况下前轮胎受力图 图3(b) 制动工况下转向节应力云图

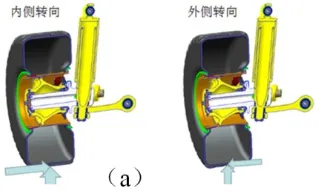

2.3 转弯工况

转弯工况下前轮胎受力情况如图4(a)所示,车辆左、右前轮将分别受到一对大小不等、方向相同的侧向力。转向节应力云图如图4(b)所示。转向节最大应力出现在轴承安装轴根部,应力值约为280MPa,其安全系数n=3.3,此时转向节强度仍满足要求。

图4(a) 转弯工况下前轮胎受力图

图4(b) 转弯工况下转向节应力云图

3 转向节轴根部结构优化

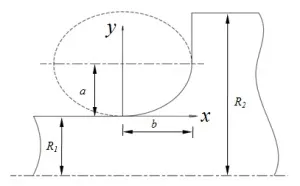

由上一节分析可知,受力最大的区域在转向节轴根部,存在比较严重的应力集中现象。文献[4]提出,根据椭圆线型阶梯轴过渡理论,使用(x/b)n+((y-a)/a)n=1椭圆方程(式中,x,y为坐标轴,a,b为椭圆短、长轴,n为指数)设计轴肩过渡曲线,可以减小应力集中。本研究对a,b取不同值进行分析,在一定范围内获得转向节轴肩过渡圆弧椭圆曲线的最优解,将原设计R40圆弧优化为a=20,b=100的椭圆线,根部应力降低约15%,根据工程经验,应力降低15%,其疲劳寿命可提高约1倍。

图5 转向节轴肩处椭圆过渡曲线示意图

图6 优化后转向节应力云图

4 结语

利用有限元方法完成了矿用电传动自卸车转向节在三种典型的危险工况下的结构强度计算,分析结果表明:三种危险工况下转向节所承受的最大应力不超过转向节材料的屈服强度极限,满足设计要求,同时还留有一定的余量,即使矿车运行过程中出现短暂的两种工况同时出现的状况,也不会超出其强度极限。采用椭圆线型圆弧根部过渡曲线可以显著降低应力集中,有助于提升转向节的抗疲劳性能。