基于模糊控制的炼钛电弧炉熔速控制系统改造

2018-12-12李波;杨恒

李 波;杨 恒

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.宝鸡钛业有限公司,陕西 宝鸡 721000)

在冶炼钛锆铪以及其他的稀有金属与其合金时,需要依靠先进技术设备来保证品质。当前较为先进的是利用真空自耗电弧炉对其进行冶炼,这种技术直观影响到产品生产的效率以及质量问题。

在整个冶炼过程中更为重要的是对熔速技术的控制,熔速的控制技术中存在强耦合以及非线性的一些问题,需要提高其控制技术的精确性以及稳定性[1,2]。这是冶炼技术中非常重要的一个环节,也是非常有必要的。

1 熔速控制系统描述与建模

1.1 总体描述

本文研究的电弧炉为宝鸡有色金属加工厂生产的ZH—6000,6T真空自耗电极电弧炉。该炉现为宝钛集团炼钛车间中的8#炉,相较于其他生产设备属于虽然电弧炉的类型及大小种类很多,不同生产厂家在系统设计及表现上有所不同,但整体的控制方案基本是一致的。

其主要控制系统由工控机加(S7 400,主站、从站)组成,系统的执行机构还包括伺服控制器,熔速检测装置,整流电源以及其他附属传感设备。上位与PLC通过PROFIBUS-DP协议进行通讯,与检测类装置通过RS485协议通讯,可以有效保证电弧炉工作的高效性与稳定性[3-5]。控制系统硬件结构图如图1所示。

图1 真空自耗电弧炉控制框图

对于控制效果的优劣性,仅需要对于同一型号的电弧炉在控制策略改变前后的生产效果。对不同厂家不同型号的电弧炉在成本,设备条件及应用方面差别较大,一般不具备性能上的比较条件。因此本文仅对ZH—6000型电弧炉进行研究与改进。

1.2 熔速控制系统建模

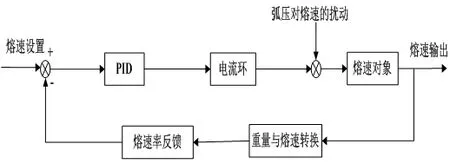

真空电弧炉控制系统主要包含两个控制回路:电弧控制与熔速控制。两个控制回路都属于有反馈量的闭环控制,因此在控制方式上均采用PID控制方法。

两个回路存在耦合关系。电弧回路通过弧压对电流的非线性关系影响熔速的电流控制。熔速回路通过电极重量的变化来影响弧压的输出。

在生产中熔速率的表征就是钛锭电极在电弧作用下的熔化速度。电弧控制的优劣会决定熔化的速度。但实际而言,电弧的控制几乎是稳定的,少量的掉块情况也很少对弧压造成很大的波动。熔速率的控制是根据钛锭电极重量单位时间的变化率来决定的。电弧品质的优良会很微小的影响炉内的温度的变化从而影响熔速率。图3是剥离出来的熔速控制框图。

图2 熔速控制等效框图

值得说明的是,熔速控制回路中不单单只有对熔速对象(称重系统)的控制,还有对系统电流环的控制。本文研究的电弧炉系统采用增量式PID进行控制[6,7]。合理的调节PID控制器性能,在线整定控制参数是提高电弧炉熔速控制性能的核心。

熔速控制中的电流环是指系统中的整流滤波。为了简化起见,不设入电流环中瞬态冲击电压,电流值对系统的作用,只关心涉及到的直流电路中的弧压与电流,那么电流环可等效为一阶模型如下:

其中,Kr、Tr分别为整流滤波电路的放大倍数与时间常数。

电弧炉熔速是由电极称重设备获得的,具体是由单位时间自耗型电极的重量变化计算的。熔速对象包括熔速检测与重量数据采集后的一些滤波处理组成,其特性为一阶惯性环节:

其中,Ts为称重系统的时间常数。

2 模糊控制与simulink仿真

2.1 模糊理论及模糊控制器设计

Fuzzy-PID(模糊PID)控制的基本原理是利用模糊理论来对kp、ki、kd进行一定隶属度的判断与赋值[8-10]。真空自耗型电弧炉系统中,熔速的控制需要将输入信号的误差及误差信号的变化作为Fuzzy-PID的输入量。

并根据建立的隶属度函数,规则分类以及模糊推理来完成参数的调整与输出。熔速控制回路的Fuzzy-PID框图如图3所示。

图3 自耗电弧炉Fuzzy-PID熔速控制器

熔速Fuzzy-PID控制器包含5个变量:系统偏差e及其变化率ec,PID的三个参数kp、ki、kd。本文对五个变量选用的基本论域都为5级,分别为:[NL、NS、ZE、PS、PL],表示负大,负小,0,正小,正大。根据输入阶跃信号的变化e、ec、kp、ki、kd的基本论域分别为 :[0,1]、[0,1]、[0,1.6]、[0.6,2]、[1,2]。

2.2 simulink仿真及分析

建立完成模糊控制器的设置后,将控制器保存为调用文件。在simulink中建立模糊控制器下的熔速控制模型,调用建立好的熔速Fuzzy-PID,建立后的simulink下熔速控制模型如图4所示。

根据当前的生产状况,8#炉熔速控制系统的PID控制参数一般取值如下图所示。对于电流环而言,取放大系数,取整流滤波的时间常数为。

对于熔速控制对象,取。由于熔速控制是一个滞后系统,因此仿真过程需要增加一个系统延迟,延迟时间根据实际测量,设置为5s。

图4 simulink下的熔速控制回路模型

单位阶跃输入下的熔速系统响应仿真图如图5所示。为了方便比对,本文将原系统模型的阶跃响应与模糊响应放在同一仿真图中。

通过坐标计算可以得出BPNN算法响应的超调量和稳定时间分别为:31.0%和17.96s。较原系统的超调量下降了17.2%,稳定时间也缩短了5.63s。

图5 Fuzzy-PID与原系统控制下的响应图

3 结语

本文通过分析现有自耗型真空电弧炉的控制特性,建立了一种Fuzzy-PID来实现熔速控制回路的参数整定。通过simulink搭建模型得到仿真结果,比对显示,改进后的熔速控制回路在系统超调与稳定性方面均有所提升,为电弧炉的发展提供了一定的参考。