利用铅银冶炼过程中的中间渣、尘生产高锑铅的技术研究

2018-12-12马雁鸿吴红林

马雁鸿,吴红林

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655011;2.云南铅锌资源综合利用企业重点试验室,云南 曲靖 655011)

贵铅在分银炉内进行氧化精炼,除去所含砷、锑、铅、铋、铜、碲等杂质,分别产出氧化渣、高锑烟尘。氧化渣主要含铅~50%,锑~33%,砷~13%;高锑烟尘主要含铅~35%,锑~53%,砷~11%。目前,国内处理高锑烟尘的传统工艺主要有两种:湿法工艺和火法工艺生成锑白或精锑。铅精炼需要购买精锑用于补锑,为提升经济效益。项目组提出:以高锑烟尘和氧化渣为原料,配入铜浮渣等含铅锑的冶炼渣料,通过转炉熔池熔炼生产高锑粗铅的方案来回收锑补入粗铅,作为铅电解系统调锑的工艺。

1 工艺原理

铜浮渣、氧化渣、高锑烟尘中的铅、铜、锑主要以PbO、CuO、Sb2O3、Sb2O5的形式存在,而且容易被还原。当熔炼温度高于1100℃时,铅、铜、锑与C及CO发生还原反应,还原后熔体经过静止半小时,熔体内的金属、冰铜和渣,利用自身的比重差异自动分层,自上而下分别产出转炉还原渣、铅冰铜、高锑铅,烟气经收尘系统收集烟尘后,尾气达标排空。

熔炼过程中发生的反应方程式如下:

配料时加入工业纯碱作为熔剂,能降低炉渣的熔点,改善炉渣的流动性,同时会使杂质与碱结合形成复盐,形成转炉还原渣,它的比重明显小于冰铜和高锑铅的比重,从而自动分离浮在最上层,冰铜比重介于转炉还原渣和高锑铅之间,以便铜铅分离,高锑铅由于比重最重而沉底。

2 工业化试验

2.1 原料及还原剂

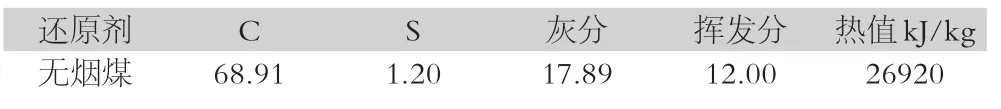

主要原料及还原剂为铜浮渣、无烟煤和工业纯碱。主要原料及还原剂化学成分见下表1和表2。

表1 铜浮渣和氧化渣、高锑烟尘的成分(%)

表2 无烟煤化学成分(%)

2.2 工艺设备及流程

工艺流程。氧化渣、高锑烟尘、铜浮渣、纯碱和无烟煤分别按比例计量配料,加入转炉进行还原熔炼,产出高锑铅。

工艺流程图如下:

图1 铅银冶炼过程中的中间渣、尘生产高锑铅工艺流程图

2.3 工业化试验

2.3.1 配料计算

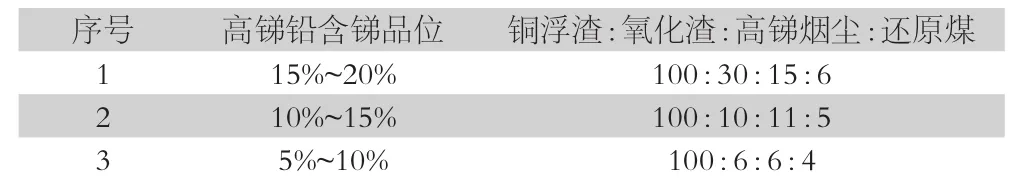

配料计算的依据是各种入炉物料的化学成分和转炉内发生化学反应等关系式,结合转炉的有效容积,根据生产含锑不同品位的高锑铅要求采用不同的配料比,试验按以下3组配料比进行,如表3所示:

表3 试验方案配料比

2.3.2 试验过程

试验共分三个阶段进行。

第一阶段的试验按表3中第一种配料比投料,主要是减少含锑较高的氧化渣、高锑烟尘的投入量,来降低高锑铅中锑的含量,使高锑铅中锑的含量控制在15%~20%之间,产出高锑铅Pb+Sb的品位高达95.29%.从试验的结果看来该阶段基本达到预期效果,其中铅、锑的直收率和回收率都较好,铅为82.25%、86.87%;锑为82.71%、95.67%;银回收率为99.98%;同时,该转炉的运行状况良好,炉子升温速度较快,处理量大,平均投料量在12吨左右,操作简便,高锑铅中锑的含量也控制在15%~20%之间,平均含锑为15.56%;但也暴露出一些问题,转炉在加料时炉顶正压较大,大量烟气溢出,环保效果较差;在排放时,存在环保收尘效果不好的问题,这些问题在第二阶段的试验中得到逐步改进。

第二阶段的试验按表3中第二种配料比投料,主要是减少含锑较高的氧化渣、高锑烟尘的投入量,来降低高锑铅中锑的含量,使高锑铅中锑的含量控制在10%~15%之间。投料采用二次进料(分两次)的方式进行,即第一批料投完后,观察一段时间,待炉内料大部分熔化后,第二次投料,这样可避免熔体外溢,炉内的化学反应更充分。产出高锑铅Pb+Sb的平均品位94.85%,相比第一阶段的略为偏低,但这一阶段铅、锑的直收率和回收率比第一阶段的情况更好,铅为93.45%、94.20%;锑为88.60%、99.30%;银回收率为98.99%。高锑铅中锑的品位也有效的控制在10%~16%范围内。

第二阶段的试验很成功,操作人员也积累了一定的生产经验,各项工作进展顺利,但炉结现象明显比第一阶段严重。因产生的炉结使转炉有效容积减少,导致熔体从转炉尾部与烟道连接处的缝隙溢流出来,因此下一阶段的试验就必须考虑降低进料量和处理炉结严重的问题。

第三阶段试验,结合第一、第二阶段的试验情况,前期补入的致使电铅生产系统含锑量偏高,第三阶段需要降低高锑铅的锑含量。因此,本阶段的试验计划采用表3中的第三种配料比,生产含锑在5%~10%的高锑铅。

为解决炉内反应不充分、炉结严重的问题,第三阶段采用二次的方式进行投料。试验完毕后,效果显著,铅的直收率和回收率分别为93.73%,95.03%;锑为95.42%,99.41%,银回收率为98.58%。

通过前面三个阶段的试验证明,该方案在工艺技术上是可行的,铅、锑、银的最终直收率和回收率分别是铅91.33%,97.25%;锑为89.48%,99.34%;银回收率为98.97%.试验过程中遇到的问题也逐步得到解决,整个试验工作按计划顺利进行下去,生产试验过程中产出冰铜、还原烟尘和还原渣的化学成份如下表4、表5、表6所示:

表4 工业试验产出冰铜的化学成分表

表5 工业试验产出还原烟尘的化学成分表

表6 工业试验产出转炉还原渣的化学成分表

根据工业试验研究,铅回收率达97.25%、银回收率达98.97%、锑回收率达99.34%,说明采用该处理工艺,可以将铜浮渣、氧化渣、高锑烟尘中的铅、银、锑得到有效的回收利用。工业试验的各项技术指标如表7所示:

表7 高锑铅工业试验生产的技术指标表

目前生产正常运行,工艺稳定,经济技术指标良好,转炉生产能力到达16.54 t/d,铅回收率达97.25%、银回收率达98.97%、锑回收率达99.34%,烟尘率2.94%。

3 结论

①本项目技术的成功开发和应用,达到了预期的目的。用转炉来处理铅银冶炼过程中的中间渣、尘生产高锑铅在工艺上是可行的。该工艺方案可以作为铅电解系统粗铅补锑的一种新方法,在技术上是成熟可靠的;②该项目的成功,为处理含铜、砷、锑等较复杂的铅渣和烟尘提供了有益的启示,开发了一种用火法处理烟尘的新工艺。同时,也为解决氧化渣、高锑烟尘、长期堆存造成的环境污染问题;③高锑铅的产业化生产给今后电铅生产系统中锑的循环利用创造了很好的条件,对降低生产成本起到了很大的作用。