冷却法用于蒸汽凝结水二次蒸汽余热回收

2018-12-11王海明

王海明

(广东中烟工业有限责任公司湛江卷烟厂,广东湛江 524033)

0 引言

随着社会的发展和工业化的扩张,能源危机已成为全世界亟待解决、影响人类生存、制约科学发展的重大问题。因此,节能降耗也逐步成为我国的一项基本国策。在此背景下,节能降耗也成为烟草行业亟待解决的技术难题之一。

蒸汽管网系统是烟草的重要生产设备,广泛应用于烟草生产企业。大部分烟草生产企业蒸汽管网系统的凝结水回收系统没有充分、合理地利用高温凝结水,造成极大浪费。因此,完善和改进凝结水余热的回收技术,开发余热利用的新技术,可以提高这类企业的经济效益和社会效益。

1 某厂蒸汽消耗及凝结水回收现状

1.1 蒸汽凝结水回收系统概述

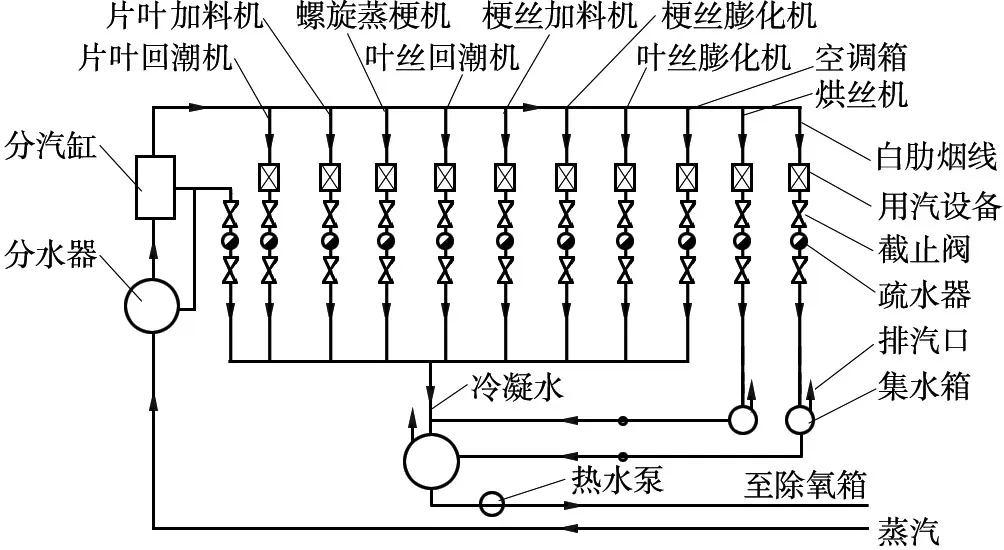

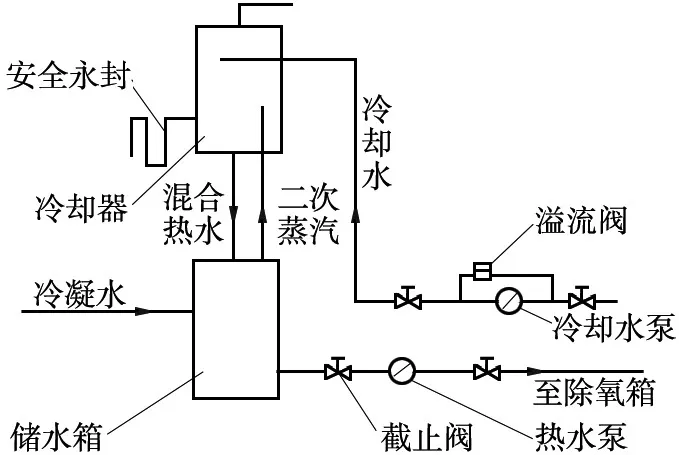

某厂凝结水回收系统为开式背压回收系统(图1)。所谓开式背压回收系统是蒸汽在设备中放热产生的凝结水经疏水器直接进入凝结水管网,依靠疏水器的背压将凝结水送到凝结水箱,最后用水泵将凝结水送至锅炉给水箱的一套系统。这类凝结水回收系统的缺点是二次蒸汽直接排入大气,热损失大,对环境的热污染较大。

1.2 某厂年消耗及热能回收状况

图1 蒸汽凝结水回收

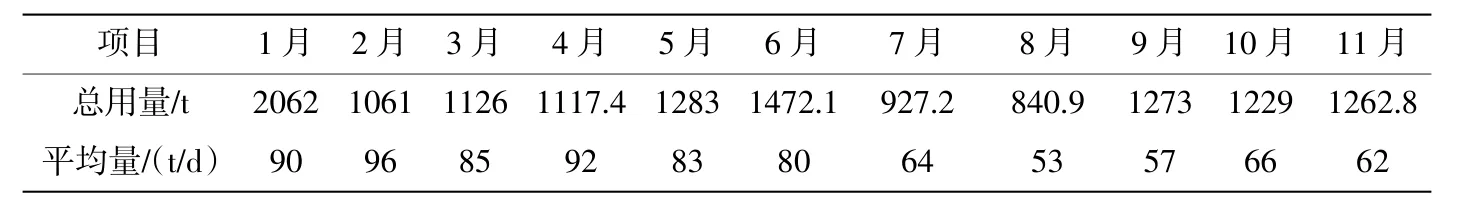

表1 某年度蒸汽消耗统计表

表1所示为某厂某年度的蒸汽消耗情况统计表。从表1可以计算出,车间日均蒸汽耗用量为75.3 t,最大日用汽量为96 t/d。

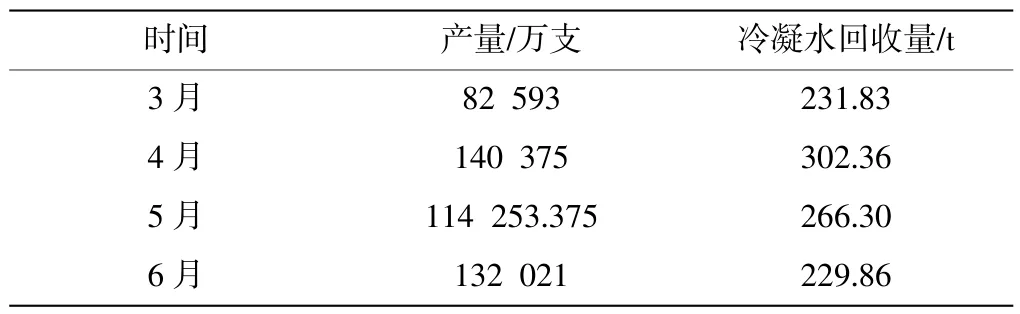

为进一步了解车间蒸汽耗用及冷凝水回收状况,对某年3—6月的产量、冷凝水回收量等数据进行统计分析(表2),平均产量为117 310.6万支,冷凝水回收量平均257.59 t。

表2 冷凝水回收情况表

为确认冷凝水回收的热量,对冷凝水进行理论计算分析。

式中Q——冷凝水回收的热量,kJ

C——水的比热,C=4.18 kJ/(kg?℃)

M——冷凝水回收量,t

T2——冷凝水的目标温度,℃

T1——冷凝水的起始温度,℃

经测量统计,回收的冷凝水平均温度为95℃,4个月份的冷凝水平均回收量257.59 t,则回收热量Q=4.18×257.59×103×95=1.023×108kJ,4个月平均产量117 310.6万支,折合万支卷烟回收热量q=918 kJ/万支,即蒸汽冷凝水热能回收利用率为918 kJ/万支。

1.3 节能潜力计算

设备平均压力在0.7 MPa,该压力下疏水阀蒸汽凝结水的饱和水焓721.2 kJ/kg,表压为0 MPa时饱和水的焓是419 kJ/kg,二者相差302.2 kJ/kg。这些过剩热焓就形成一部分凝结水蒸发成二次蒸汽的热焓。一个标准大气压下蒸汽的汽化热是2257 kJ/kg,因为有302.2 kJ/kg的热焓可以利用,在一个大气压下每千克凝结水能产生二次蒸汽量为0.134 kg。该厂每日平均消耗蒸汽量为75.3 t,即每日产生二次蒸汽量约为10.09 t。

考虑到该厂回收系统辐射散热损失,因此可利用的二次蒸汽损失系数取值为5%,即每日约有9.5 t二次蒸汽被浪费。

2 二次蒸汽的回收用途

二次蒸汽的回收一般有直接利用或回收利用其热能2种方式。直接回收通常作为低压设备用汽或一般的加热、供暖等,但是根据该厂用汽情况及其所产生的二次蒸汽的量,一般的低压设备无法用完,并且设备生产不连续完全限制着二次蒸汽的使用,这方面回收的意义不大。因此,在该厂中回收二次蒸汽的热能,用以加热低温软化水、节约燃料是一个理想的选项。该厂锅炉凝结水回收如图1所示,利用低温软化水冷却二次蒸汽以后再送进除氧箱,可以大大降低燃料用量。冷却器是利用低温软化水冷凝二次蒸汽的理想冷却装置,因此设计制作冷却器是能否回收成功的关键。

2.1 冷却器构造工作过程与设计

二次蒸汽的冷却有2种方式:一种是使二次蒸汽经过浸泡在低温软化水中的盘管使其冷却凝结,同时加热软化水。软化水温度越高,冷却效果越差;另一种是使用低温软化水直接喷淋二次蒸汽使其凝结,然后输送到锅炉利用。使用盘管方式要储蓄一定低温软化水,占用设备空间,因此选用喷淋方式。

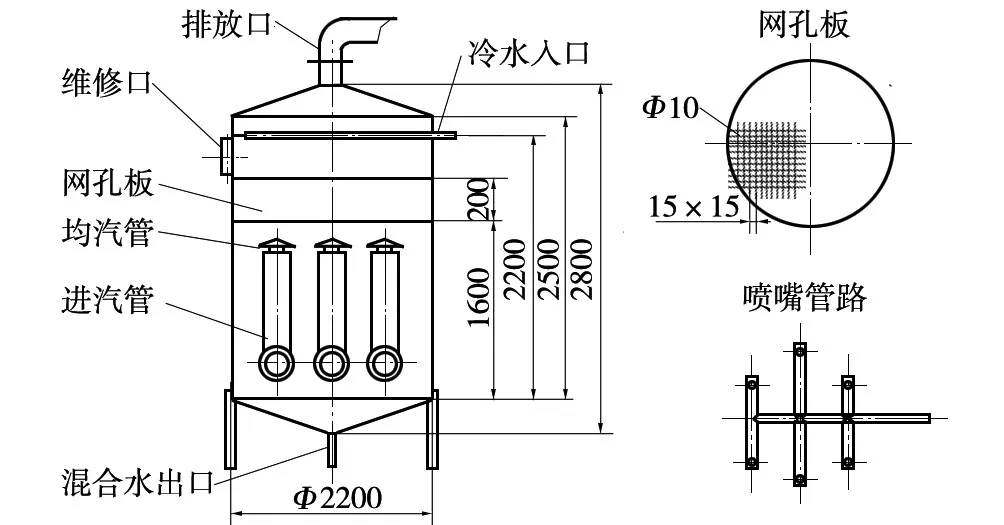

喷淋冷却就是通过向二次蒸汽直接喷射低温水,使两者互相亲和,进行热交换达到回收的目的。为了更好进行热交换并方便收集冷却水,必须在容器中进行,该容器就称为喷淋冷却(图2)。冷却器由圆筒外壳、软水喷头装置、凝结水管、网孔板组成。喷淋冷却器安装在凝结水箱上面,二次蒸汽由水箱顶部进入冷却器内,二次蒸汽进入冷却器后,体积膨胀,流速降低,再经过双层孔板之后,流速再度降低,当软化水经喷头均匀地喷洒在网孔板上后,低压二次蒸汽流经后,完全被软化水亲和吸收,把热量带走,利用处理后的软化水就达到利用热能的目的。

2.2 冷却水量计算

根据热量守恒原理,冷却器热平衡公式见式(2)。

式中Gzn——二次蒸汽与软化水的流量之和,Gzn=Gu+Gz,kg/h

Gu——软化水的流量,kg/h

Gz——二次蒸汽的流量,kg/h

izn——二次蒸汽与软化水混合后的热焓,kJ/kg

iu——软化水的热焓,kJ/kg

iz——二次蒸汽的热焓,kJ/kg

以锅炉输出瞬时流量计算,当日消耗蒸汽最大瞬时量约为 9000 kg/h(图3)。

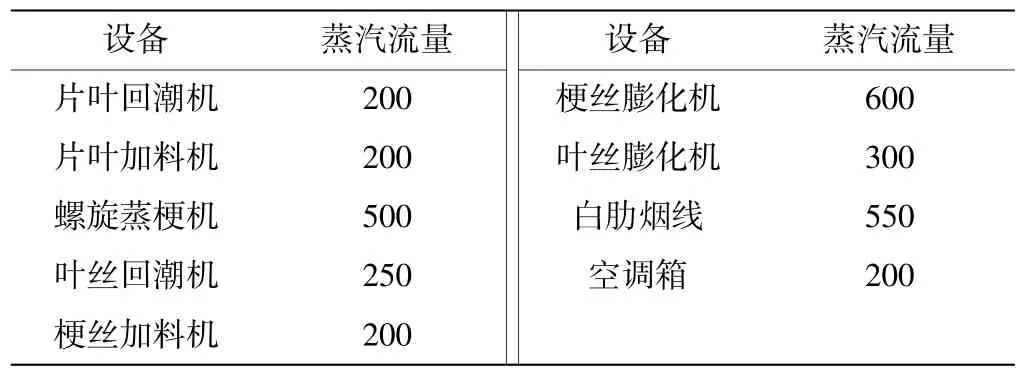

实际上,该厂车间蒸汽的使用分为增温与增湿2种类型。增湿是以蒸汽直接喷射形式消耗的,因此这部分蒸汽热能是不可回收的。加湿蒸汽消耗量统计见表3,各设备的加湿蒸汽流量合计2900 kg/h。因此,能回收的二次蒸汽热能的蒸汽消耗量为6100 kg/h。

图2 喷淋冷却器

图3 锅炉输出瞬时流量曲线

表3 该厂各设备加湿蒸汽流量统计kg/h

以在1个大气压下每千克凝结水能产生二次蒸汽量0.134 kg计算,即为二次蒸汽平均蒸发量Gz=6100×0.134=817.4 kg/h。经测得二次蒸汽压力为0.14 MPa,查表得iz为2690.8 kJ/kg,tz为109.32℃,25℃软化水的热焓为105.38 kJ/kg,混合成80℃水的热焓为335.48 kJ/kg。因此需要软化水的流量Gu=8366.96 kg/h。

2.3 传热面积计算

二次蒸汽与孔板上的低温水膜接触发生热交换,从而使二次蒸汽被软化水冷却降温,因此形成水膜网孔板的表面积就是所需要计算的传热面积。

冷却器进出水平均温差计算公式见式(3)。

式中tzn——二次蒸汽与软化水混合后的温度,取80℃

tu——软化水的进水温度,取25℃

tz——二次蒸汽的饱和温度,109.32℃

则 △tm=52℃。

2.4 网孔板

网孔板既是散热板又是二次蒸汽减压板,在蒸汽流经时降低蒸汽流速,在两层孔板之间、间隔一定距离,能有效均布蒸汽。取孔径为10 mm,孔距取 1.5倍孔径(即15 mm),两孔板间距离为200 mm。

根据以上计算主要数据,绘制冷却器的样图(图4)。

图4 喷淋冷却器设计样

3 水泵选型与控制

3.1 水泵选型

根据计算冷水(软化水)流量8366.96 kg/h和安装条件,选用QDLF6-60轻型立式多级泵,扬程54 m,功率2.2 kW,流量8 m3/h,转速 2900 r/min。

该泵的额定流量不能达到理论值,但根据车间实际生产情况,蒸汽耗用值达到最大时的生产时间比较短,为了节约电能,因此选用该型号,用变频方式解决蒸汽耗用值达到最大时额定流量不够的缺点。

3.2 安装与控制

喷淋冷却器安装在冷凝水储水箱顶部,二次蒸汽从储水箱顶部输入到喷淋冷却器,软化水经水泵加压后从喷淋冷却器顶端洒下,混合后的热水回收到储水箱,用热水泵送进锅炉除氧箱。

控制设置远程、本地、停止3个状态。在远程状态下,锅炉房控制站依据锅炉运行状态决定是否启用。当输出蒸汽>0.6 MPa时,锅炉房操作工启动制丝车间热力站软水水泵:制丝车间不生产或基本不用气的情况下,锅炉房操作工可停止该水泵;在本地状态下,车间可在本地电柜上直接启动软水水泵;在停止状态下,不能启动水泵。

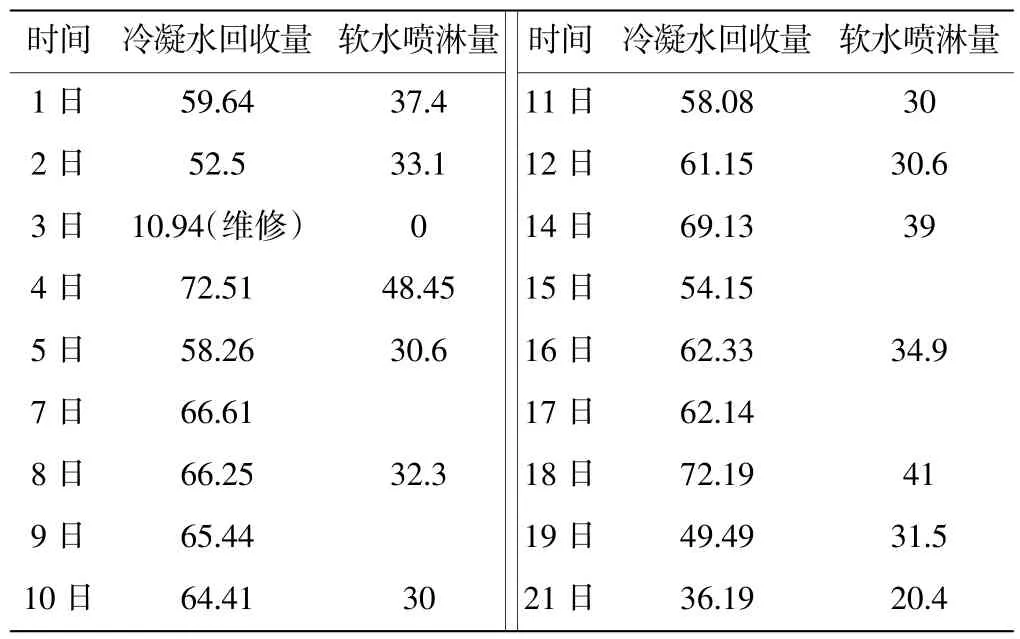

4 改造效果(图6)

系统改造运行后,对该年11月份的冷凝混合水回收量进行统计(表4)。其中,6日、13日、20日、22日和 23日,由于休息没有统计。这样,11月份合计冷凝水回收量1041.41 t软水喷淋量573.65 t。

图5 喷淋冷却器安装

引进的软化水温度约25℃,现场温度表显示回收的冷凝水平均温度90℃。根据热能计算公式,11月份回收热量 3.32×108 kJ。

查阅生产报表,根据11月份产量计算,蒸汽冷凝水热能回收利用率从918 kJ/生产单位提高到2573 kJ/生产单位。

改造产生的效益主要有2个:淤直接经济效益。改造后该厂每年直接节约33万元人民币。于社会效益。该改造有效降低了企业能源消耗,是国家和行业节能减排目标、要求的积极贯彻、响应。另一方面,由于二次蒸汽得到有效回收,避免了二次蒸汽直接排入大气,降低了环境热污染。

图6 改造后运行现场

表4 某年11月份冷凝混合水回收量统计 t

5 结束语

二次蒸汽回收是一个复杂的过程,受到蒸汽压力、用汽设备性能等诸多因素的影响。通过分析某厂的用汽特点,结合自身设备特性,对开式背压回收系统进行技术改造,对余热加以利用,经济效益和社会效益可观。该技术设备结构简单,维护方便,在节能降耗方面具有推广价值。