磁盘吊车吊钩断裂分析

2018-12-11虞强

虞 强

(攀钢钒提钒炼钢厂,四川攀枝花 607023)

0 引言

1#20 t+20 t磁盘吊车使用16 t吊钩从现场吊1槽废钢(重约 13 t),当吊车由铁 5、铁6道中间行驶至缓冷坑对面、距火车皮0.5 m时,吊钩颈部位置突然断裂,废钢槽从高空坠落,坠落高度约4 m,所幸没有造成人员、铁轨和火车皮损伤。将断裂吊钩进行宏观、电镜、硬度、化学和金相分析,查明吊钩断裂原因。采用吊环结构对原吊钩进行改造,解决了吊钩频繁断裂的问题。

1 受力分析

1.1 主要结构及吊钩参数

下旋转机构是一种旋转吊具,旋转吊具上方设有十字横梁,十字横梁上每个角安装有动滑轮组,共有4组,与起升机构钢丝绳连接。十字吊梁下方设置旋转吊梁,其间有回转支承装置,十字横梁上固定有驱动回转支承的旋转机构,电机带动减速机,减速机输出轴齿轮带动旋转吊梁上固定的内齿圈,十字横梁与旋转吊梁间装有推力轴承,轴承座下端设有密封法兰并与旋转轴配合,轴承座与旋转轴之间有定位轴承。横梁下方对称设置2套电磁盘,吊磁盘与横梁间采用吊链连接,横梁中心安装有用于检修或翻废物用的16 t吊钩组。

吊钩设计参数:材料为20#钢,锻造,硬度臆156 HB,吊钩在加工前经正火处理,抗拉强度滓b逸410 MPa,屈服强度滓s逸245 MPa,吊钩颈部直径68 mm。

1.2 附加弯曲应力

根据文献[1],回转挂梁的吊钩在负荷状态下回转动作的启动和制动瞬间,由于惯性作用吊钩明显处于歪斜状态,从而使颈部受到弯曲载荷,即附加弯曲应力的作用。由于回转挂梁的回转作用是来回重复的,可以认为是一种交变载荷的作用。2017年8月该吊车16 t吊钩再次发生颈部螺纹退刀槽处断裂,用磁粉和渗透探伤检查,发现其余吊钩也此处存在裂纹,由此认为这是一种疲劳破坏。可理解为此部位存在加工引起的应力集中,加之为直径最小处,故此处易发生疲劳裂纹。

1.3 疲劳强度计算

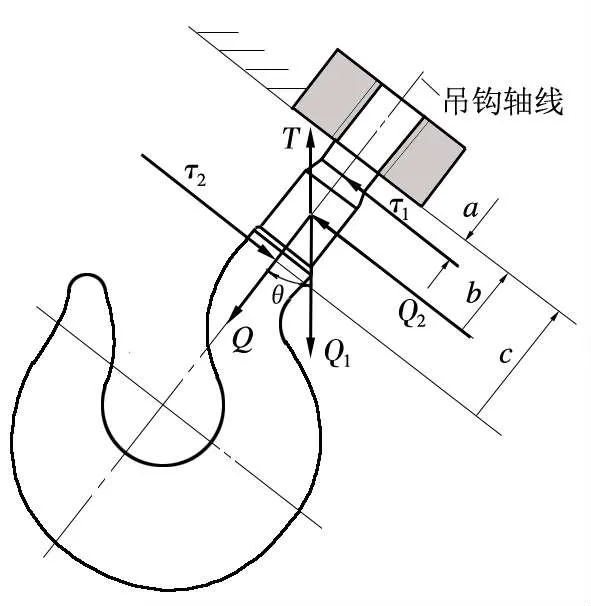

图1为吊钩歪斜状态时的受力图,考虑吊钩螺母的约束作用,将吊钩螺纹以下部位作悬臂处理。并将重力Q1和提升力T的力平衡点设在光柄的中部。图1中的子员和子2为吊钩横梁的支反力,假定吊钩歪斜状态时的载荷作用线与垂直状态轴线交于吊钩横梁的几何中心,即可认为吊钩绕此中心转动一个角度,两轴线的交角为θ。

参照图 1,按 Q=127.4 kN,求得附加弯矩为2853.76 MPa。危险断面上的拉伸应力为358.14 MPa,弯曲应力92.49 MPa,最大工作应力127.59 MPa。应用安全系数法校核疲劳强度,得到安全系数为0.68。根据文献[2-4],对称循环应力的许用安全系数应该在1.5~2.5,但对吊钩颈部螺纹断面的校核得到的安全系数仅为0.68,显然疲劳强度不满足要求。

图1 16 t吊钩歪斜状态受力

2 失效分析

将吊钩断裂样品进行宏观、电镜、硬度、化学和金相分析,进一步查明吊钩断裂的原因。

2.1 宏观检验

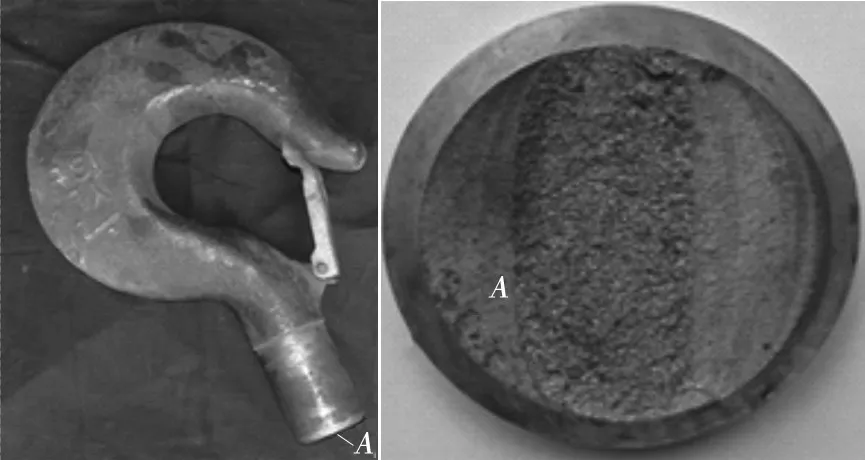

图2 吊钩宏观形貌及钩尾轴A处断口形貌

如图2所示,吊钩断裂发生在钩尾轴上,A处断裂面与轴线垂直,具有典型双弯曲疲劳断裂特征。用1%稀盐酸清洗断口表面锈迹,可见断裂源位于轴表面,呈现多源断裂特征,裂纹扩展区具有较清晰的贝壳状条纹。体视显微镜下观察断口表面,断口B处可见明显加宽的机加工痕迹,断口C处可见多源疲劳台阶。经测量轴外径为84 mm,螺纹根部断口直径为69 mm,左侧断口疲劳区最大宽度为15 mm,右侧断口疲劳区最大宽度为22 mm,中间瞬断区最大宽度为32 mm,疲劳断口呈现不对称分布,说明两侧受力不一致。

2.2 低倍检验

切取近断口部位钩尾圆轴形样品,机加工成低倍试样,经50%热盐酸水溶液腐蚀10 min,取出,冲洗,吹干,经肉眼观察可见局部锭形偏析区存在变形,试样表面可见3组对称分布的缺口,经观察缺口侧面为矩形压痕(压痕一侧深,另一侧较浅)。

2.3 电镜断口检验

将断口放入扫描电镜中观察,断口均含多个表面断裂源,存在明显环形的机加工痕迹,断口外沿可见多个细小台阶,这是由于轴部与螺纹尾部过渡处R角太小造成应力集中,而尖锐的机加工刀痕使应力集中更严重,从而产生多源疲劳裂纹,随着裂纹扩展至彼此相连时,在不同平面间的连接处形成了疲劳台阶,疲劳台阶越多,表示应力越大或其应力集中程度越大。

裂纹源区放大后可见明显疲劳辉纹,最后瞬断区的断口形貌呈河流花样,出现脆性解理断裂特征。

2.4 化学成分分析

采用直读光谱仪在低倍试样上进行化学成分分析,结果见表1,满足GB 10051.1—1988中DG20钢标准的化学成分。

表1 钢的化学成分

2.5 硬度分析

在低倍试样上进行HBW硬度分析,从表面到心部取3个硬度测试点,测定值分别为109 HBW,108 HBW,109 HBW,试验结果表明从表面到心部硬度均匀一致无明显差异。

2.6 金相检验

从试样表面到心部取2件金相样品(金相图略),其中表面样品包含压痕,编号为1#,心部样品包含样品中心位置,编号为2#,经磨制、抛光、腐蚀后,在光学显微镜下观察可见,1#试样纵向面非金属夹杂物评级结果为A类0.5级、B类0级,C类0级、D类0.5级、DS类0级,1#横向试样边部无明显脱碳层存在,压痕周围组织均匀一致无变形,基体组织为铁素体+少量珠光体组织,但1#试样存在较多不规则的柱状晶粒。2#试样晶粒相对均匀,基体组织为铁素体+少量珠光体组织。吊钩通常采用锻造+热处理的方式获得正常等轴的铁素体+珠光体组织,可提高吊钩的强度,该吊钩存在明显柱状晶组织,说明该吊钩的显微组织主要为铸造组织。

3 改造措施

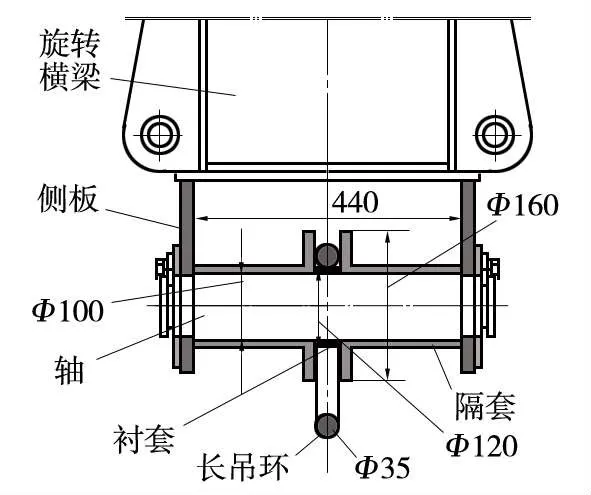

改造后的吊环见图3。

(1)取消原16 t吊钩组和吊钩横梁,用吊环和轴代替,吊环选用长吊环CH35,尺寸为 400 mm×120 mm×35 mm,额定载荷16.75 t,轴依据原安装图进行设计选取轴径100 mm,材料35CrMo,调质后硬度为(269~341)HB。

(2)为使吊环定位,设计隔套,内孔直径100 mm,外径120 mm,与吊环接触处设计止挡,外径160 mm,材料选用45#钢。

(3)同时为避免吊环摆动时造成轴的磨损,设计衬套,材料45#钢。

(4)翻废物槽或吊装物品时,直接用相应卸扣与吊环连接即可吊运物体。

图3 改造后的吊环

4 结论及效果

(1)吊钩的双疲劳断裂为钩尾轴螺纹跟部圆弧机加工痕及加工圆角小,吊钩使用时歪斜、材料为铸态组织共同作用的结果。

(2)加大吊钩颈部直径,原16 t吊钩颈部最小直径为68 mm,将其扩大到78 mm,从而有效提高吊钩静强度和疲劳强度。

(3)综合检验分析可知,吊钩化学成分符合标准要求,低倍组织均匀,心部到中心部位的硬度均匀,非金属夹杂物细小。低倍试样上锭形偏析区存在局部变形,柱状区的金相微观组织为柱状晶组织,说明该吊钩经过微量变形,但主要为铸造组织,降低了吊钩的使用强度。

(4)由断裂位置可知,钩尾轴螺纹跟部圆弧处是横截面积发生突变的部位,也就是应力比较集中的地方,对圆角的设计、加工极为重要,圆角的设计加工过小或加工不符合设计要求,都有可能造成应力集中,成为疲劳断裂的起源。吊钩在作业过程中,由于存在起吊倾斜角和吊运时前后摆动,使轴部两侧承受了拉、压应力,促使裂纹不断扩展,最终导致了吊钩发生了不对称的双向弯曲疲劳断裂。

(5)吊钩凹槽处应力集中,如果材料选择不当,强度级别偏低就容易导致吊钩断裂,吊钩材料可选择强度级别较高的T级别35CrMo,同时要求吊钩在工作中严禁超载并且起吊要缓慢,避免产生冲击载荷。

(6)取消原16 t吊钩组和吊钩横梁,采用长吊环的方式吊装物品,可以完全避免吊钩歪斜带来的附加载荷而引起的吊钩断裂。改造后的吊环使用效果较好,未再发生类似吊钩的断裂问题。