武汉杨泗港长江大桥1号塔沉井基础施工关键技术

2018-12-11李一石

李 一 石

(中铁大桥局集团有限公司,湖北 武汉 430100)

1 工程概况

1.1 工程简介

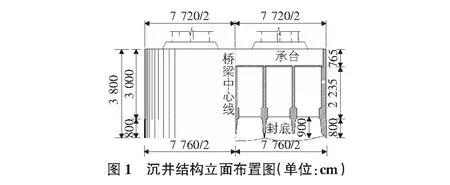

武汉杨泗港长江大桥1号塔基础采用圆端形沉井,沉井底高程为-15.0 m,顶高程为+23.0 m,总高38 m,其中底节为钢沉井,高8 m,混凝土沉井部分高30 m;标准段井身平面尺寸为77.2 m×40.0 m(长×宽),圆端半径为12.9 m,沉井平面布置为18个11.2 m×11.2 m井孔,为减少侧壁摩阻力,便于下沉,第一节沉井尺寸较标准节段每侧增加0.2 m,平面尺寸为77.6 m×40.4 m(长×宽);沉井壁厚2.0 m,隔墙厚1.2 m;为保证封底混凝抗剪受力需要,底节外壁板及隔墙断面设计成下窄上宽的楔形,并在第二节沉井及沉井封底混凝土高度范围内设剪力键。沉井立面结构见图1。沉井位于大堤外侧江滩上,沉井中心距离大堤65 m,距离江边边坡顶面边线14 m。在沉井靠近大堤侧10 m处布置深度40.5 m桩径1.5 m钻孔灌注防护桩,防护桩间距1.8 m。沉井结构平面布置图见图2。

1.2 工程地质

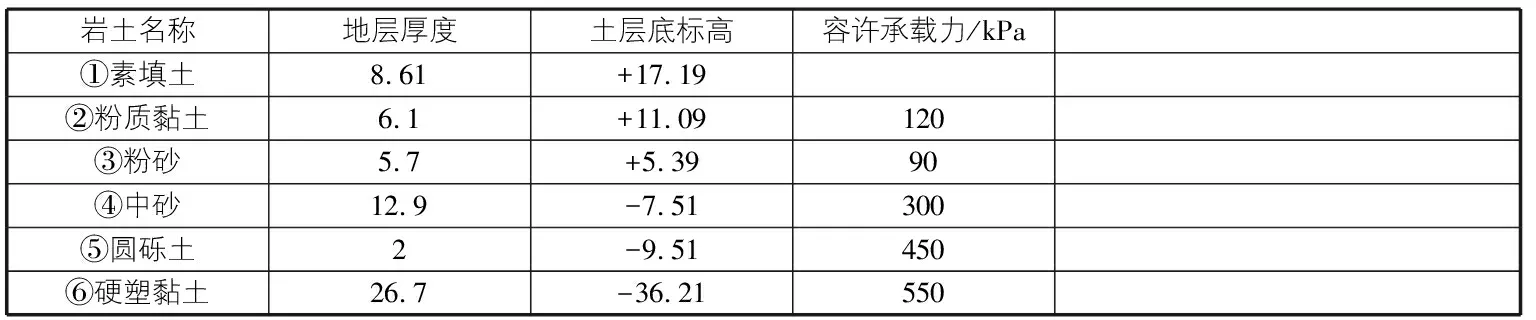

沉井施工区域自然地面标高为+25.8 m,自上而下地层分布依次为:素填土、粉质黏土、粉砂、中砂、圆砾土、硬塑黏土等。土层地质分层厚度见表1。

表1 地质分层表

岩土名称地层厚度土层底标高容许承载力/kPa①素填土8.61+17.19②粉质黏土6.1+11.09120③粉砂5.7+5.3990④中砂12.9-7.51300⑤圆砾土2-9.51450⑥硬塑黏土26.7-36.21550

1.3 水文情况

沉井基础覆盖层以砂类土为主,透水性好,地下水类型为孔隙式承压水,与长江水力联系密切。地下水位动态变化主要受长江水控制,并存在明显的季节性变化特征。长江丰水期,江水补给地下水,反之地下水补给江水。在1月~3月承压水位较低,枯水期(2月)承压水位一般为11.6 m~15.0 m,7月~9月承压水位较高,丰水期(8月)承压水位一般为20.4 m~22.8 m。

2 沉井施工总体施工方案

沉井施工前完成防护桩施工,然后进行基坑开挖和地基处理。底节钢沉井在现场利用卧式胎模具上分节段制造,采用履带吊将节段下胎并吊运至沉井施工区进行总拼安装,并完成节段间焊接。钢沉井拼装完成后,浇筑刃脚混凝土,混凝土强度满足要求后,抽取垫块,再浇筑第2层高5.4 m混凝土。然后采用翻模法接高混凝土沉井。混凝土沉井共6个节段,共分为12次接高,每次接高2.5 m。沉井分为3次下沉,下沉组合为13 m+10 m+15 m。首次下沉采用冲吸泥取土下沉,第二、三次均采用空气吸泥取土下沉。

3 底节钢沉井制造拼装

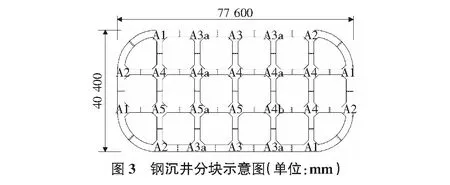

钢沉井平面上分为24个节段,每块均设有隔舱板,单个节段吊装最大64 t,重量约1 365 t,钢沉井分块布置见图3。设置2个井壁节段拼装胎架和2个十字隔墙节段拼装胎架。为保证沉井节段制造拼装质量,方便桁片定位焊接,钢沉井四周井壁节段采用在胎架上进行卧式拼装制造,长边5个节段,短边2个节段整体匹配制造。中间十字隔墙节段采用立式拼装。四周井壁节段在胎架上预制总装完毕后,采用280 t履带吊机吊离胎架并转运至场地空旷区域,在150 t履带吊辅助配合下进行空中翻转竖立。十字隔墙节段直接采用280 t履带吊机调运至指定位置进行总拼。钢沉井节段总拼前,需要对沉井区域进行地基处理,换填表层土体,设置2 m厚的砂垫层,刃角区域整形与刃角倾斜角度一致。在砂垫层表层设置混凝土垫块,作为沉井节段拼装支撑点。钢沉井整体拼装时采用从下游侧向上游侧进行拼装,在上游侧井壁处进行合龙。钢沉井节段拼装完成后,安装刃角处预留爆破管。

4 沉井接高

沉井接高采用翻模法进行接高,每次接高高度为2.5 m,模板采用定型钢模板。模板采用高度组合为0.5 m+2 m+0.5 m形式。第一节段在钢沉井上焊接牛腿作为模板支撑,模板采用预埋锚杆和拉杆形式配合背带固定,2块0.5 m模板上分别设置支承型钢架,支撑架上设置型钢走道板,采用分块制作,以便于安装和拆除。混凝土沉井接高过程中,接长爆破管,同时在沉井井壁埋设空气幕管道和气龛。

5 排水下沉技术

沉井第一次下沉,主要在素填土中进行,采用排水下沉,利用高压水切割土体形成泥浆,然后利用泥浆泵将泥浆抽排出沉井,冲吸泥取土下沉施工效率高、速度较快、施工灵活,同时便于沉井基底标高的精确控制,有利于沉井下沉初期的平稳,避免下沉初期沉井发生倾斜。沉井第一次接高过程中,沉井下沉了0.527 m。本次下沉用时15 d下沉8.976 m,累计下沉9.503 m。冲吸泥取土施工时,采用分层,从中间向两侧对称取土方式,将沉井中间6个隔仓内土体冲吸形成深度不大于1.5 m的6个锅底,然后向四周冲吸,保证离沉井外壁8 m距离土体不进行冲吸,利用沉井下沉挤压、并利用水流冲刷作用顺流到隔仓中部,利用泥砂泵抽出沉井。

6 不排水下沉技术

沉井第二次下沉采用不排水下沉,是采用空气吸泥机进行吸泥。沉井第二次下沉历时45 d,累计下沉8.225 m。沉井在接高过程中下沉0.19 m。主要穿过了粉质黏土层,砂层。前28 d在粉质黏土层下沉2.361 m,日均下沉量为0.084 m。后期17 d在砂层中下沉5.684 m,日均下沉量为0.345 m。

第三次下沉采用空气吸泥取土,进入圆砾土层后采用爆破助沉、高压射水和空气幕助沉措施。在圆砾土和硬塑黏土层中,空气吸泥机吸取泥土困难。采用潜水挖泥机进行取土,采用直径0.6 m双头铰刀钻头。潜水动力装置驱动钻头切削泥土,通过空气吸泥机将泥浆排出井外,连续工作实现水下挖掘取土。为提高取土效率,每台空气吸泥机配备射水压力20 MPa往复式高压射水泵,通过高压射水头进行射水作业配合空气吸泥机进行取土。由于沉井接高过程中钢筋等杂物掉落到沉井内,钻头上缠绕钢筋,导致钻头经常损坏。针对刃角区域取土盲区,采用钝角弯头吸泥机进行取土。第三次共计下沉19.229 m,下沉历时161 d,分别穿过了砂层,圆砾土层,进入硬塑黏土层。在沉井接高过程中下沉0.238 m。在砂层用时42 d下沉12.403 m,日均下沉量为0.295 m。在圆砾土层用时55 d下沉2.003 m,日均下沉量为0.036 m。在硬塑黏土层用时64 d下沉4.585 m,日均下沉量为0.072 m。在硬塑黏土层下沉阶段,通过对沉井内泥面标高,刃角区域土体埋深进行分析,选择合理时机开启空气幕。通过三次开启空气幕降低沉井摩阻力,共计下沉3.778 m。

7 沉井下沉助沉技术

由于沉井终沉阶段,刃角全部进入到硬塑黏土层,硬塑黏土层强度高,无法在沉井自重作用下进行切削下沉,采用在刃角区域进行松动爆破,然后采用弯头吸泥机和高压射水完成刃角区域取土。在沉井隔仓内取土形成锅底后,开启空气幕降低沉井侧面摩阻力,提高沉井下沉系数,保证沉井顺利下沉。在钢沉井安装过程中在钢沉井井壁预留两排爆破孔,排距1.2 m,孔间距为2 m,在隔墙上预留1排爆破孔。爆破孔采用直径140 mm钢管,在底部穿过钢沉井和刃角隔墙底部平齐,共计预留447个爆破预留孔。在沉井接高过程中接长至沉井顶部。在沉井进入硬塑黏土层后使用潜水挖泥机对沉井井壁及隔墙位置进行取土,形成2.5 m左右悬空面后,然后进行水下爆破辅助取土,采用地质钻机(φ100 mm)垂直钻孔,钻入刃脚下方2 m后安装炸药。炸药采用防水性能好的中爆速震源药柱,药柱直径75 mm。由于沉井刃角和隔墙部位始终存在压散的砂土层,导致成孔困难,采用泥浆护壁措施,地质钻机成孔率较低。通过潜水员水下探查,爆破有效完成刃角,隔墙区域土体松动垮塌,达到了松动爆破的效果。在两次爆破期间沉井下沉均较少,第一轮爆破期间下沉0.21 m,第二轮爆破期间下沉0.13 m。

沉井空气幕在平面上分14个区,每个区在竖直方向上分5个小区,共70个分区,每个分区为一个独立的供气系统,底节8 m钢沉井和顶节5 m沉井不布置空气幕。在第一轮爆破后开启空气幕沉井下沉1.478 m。第二轮爆破后开启空气幕沉井下沉2.164 m。考虑沉井刃角接近设计标高,第三次空气幕开启前没有采用爆破助沉,空气幕开启后沉井下沉0.136 m。

8 沉井下沉监测

沉井施工期间主要监测大堤,防护桩沉降,周边土体沉降,地下水位,土体变形,沉井结构应力,沉井下沉姿态。沉井下沉过程中,沉井结构应力均在正常范围内。结合沉井在下沉过程中对沉井姿态监测数据,通过吸泥区域调整达到沉井姿态纠偏的目的,在下沉的过程中不断调整沉井的姿态,确保下沉姿态变化在可控范围。沉井下沉结束后,平面扭角为0.1°,顶面中心位移Δx位移为0.14 m,顶面中心位移Δy位移为0.023 m。在靠近大堤侧由于防护桩作用,地面无明显沉降,大堤最大位移0.042 m,最大沉降为0.019 m。在防护桩自身变形发生在防护桩中部位置,最大位移发生在0.099 m,最大沉降为0.155 m。江边侧无防护桩区域土体出现大量裂纹,地表明显下沉,最大地面沉降1.026 m,地面位移最大0.933 m。

9 结语

杨泗港长江大桥主塔沉井基础下沉采用排水和不排水下沉相结合方式,提高了下沉效率。在硬塑黏土层下沉困难阶段采用空气幕,水下松动爆破,配合潜水挖泥机和高压射水措施,保证沉井顺利下沉到位。采用防护桩对沉井下沉进行防护,起到较好的效果,保证沉井下沉大堤安全,所采取的施工工艺措施对类似工程具有很好参考价值。