重卡双前桥转向机构的结构动态优化

2018-12-11吴俊刚杨青龙

吴俊刚,丁 飞,杨青龙

(1. 中国汽车工程研究院股份有限公司,重庆 401122; 2. 安徽华菱汽车股份有限公司,安徽 马鞍山 243061)

重型汽车为增加载重量,提高车辆行驶安全性和稳定性,普遍采用双前桥转向机构。由于重型车辆行驶条件的恶劣性造成转向机构受力较大,同时双前桥转向系统结构复杂,机构中个别杆件长度接近2m,造成转向系统在常用工况下会出现零件受力变形,而该变形对轮胎磨损重要因素的转向轮转角误差影响不容忽视。相关学者虽对摇臂机构设计进行研究,却未全面分析机构变形对轮胎转角误差的影响,也未提出结构的优化解决方案[1-2]。

针对以上问题,笔者以某8×4重型汽车的双转向机构为实例,进行了机构变形对转向轮转角误差分析,并进行了转向机构结构优化方法的研究与应用。不仅应用传统的静态优化算法,还引入最新的ESL结构动态优化算法进行关键零件优化,为研究机构变形和结构动态优化设计提供了有益探索。

1 仿真模型构建

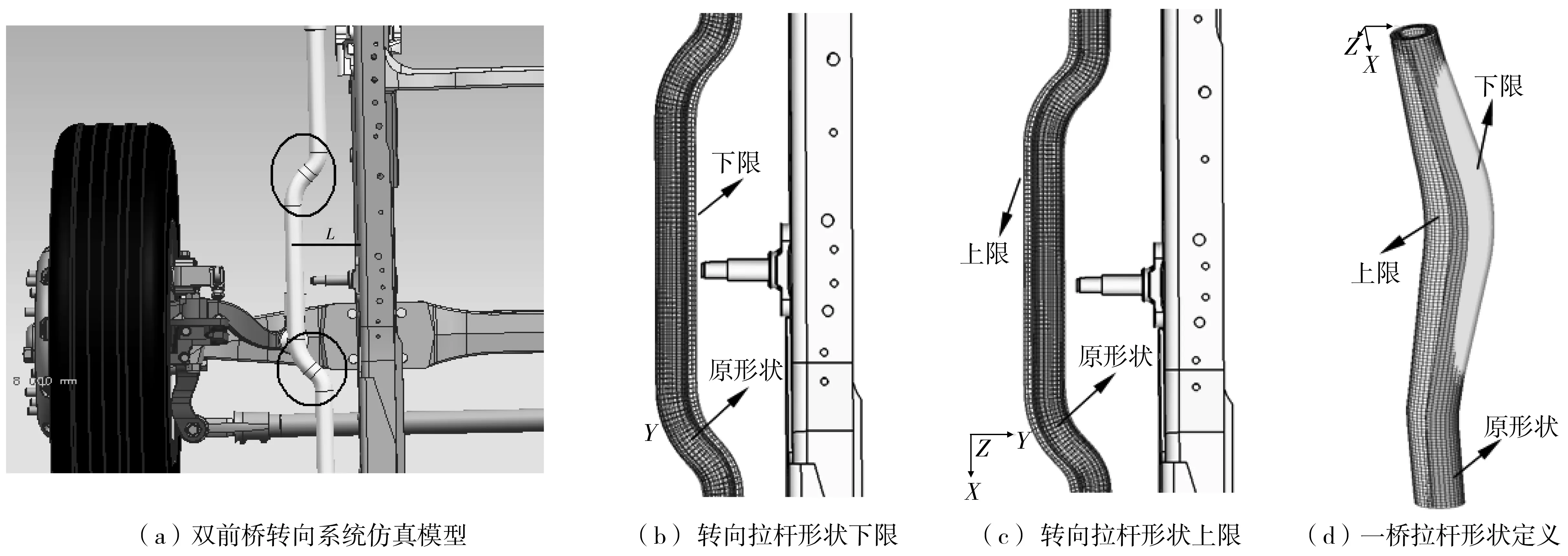

重卡双前桥转向机构结构示意如图1。为研究机构变形对一、二桥车轮转角误差的影响,笔者基于ADAMS软件,分别建立了该机构多刚体和多柔性体仿真模型。在多柔性体仿真模型中,笔者将转向机构零件处理成柔性模态中性结构,以考虑这些零件变形影响;而多刚体仿真模型则全部使用不可变形刚形体,两个仿真模型约束和加载方式均一致。

图1 双前桥转向机构Fig. 1 Double front axle steering mechanism

在加载方面,相关学者研究表明:双前桥重卡满载时原地转向时转向阻力矩远大于车辆行驶中的阻力矩[2-4],而满载后轮胎原地转向的阻力矩大小所受影响因素较多[4]。为此笔者根据该8×4重型汽车参数,采用王云超等[4]所提出的一种精度较高,可代替实车测试经验公式〔式(1)〕得出了随着轮胎角度a变化的转向阻力矩变化曲线,并分别施加在多刚体和多柔性体仿真模型中。

(1)

式中:M为轮胎转向阻力矩,N·mm;F为车轮垂直轴荷,N;a为车轮转角,(°);P为轮胎气压,MPa;μ为路面摩擦系数;a、b、C分别为拟合参数。

图2是在相同原地转向阻力作用下,基于多刚体和多柔性体仿真模型分别得出的一、二桥的左右轮胎转角相减后的轮胎转角误差曲线。由此可判断机构变形对轮胎转角影响。

图2 转向机构变形对轮胎转角影响Fig. 2 Influence of steering mechanism deformation on tire angle

从图2可知:①由于二桥轮胎转向需通过图1中长约2 m的转向拉杆传递,因此在40°的轮胎转角范围内,机构变形对二桥影响普遍大于一桥;②当轮胎转角超过40°时,一、二桥右轮转角明显呈现非线性增长特点,这说明随着一、二桥转向梯形夹角变化造成转角误差呈现非线性显著增加;③在轮胎转角范围内,由转向机构变形而造成的转角差值最大有5.47°,最小也有2.57°,由此所造成的轮胎磨损风险不容忽视。

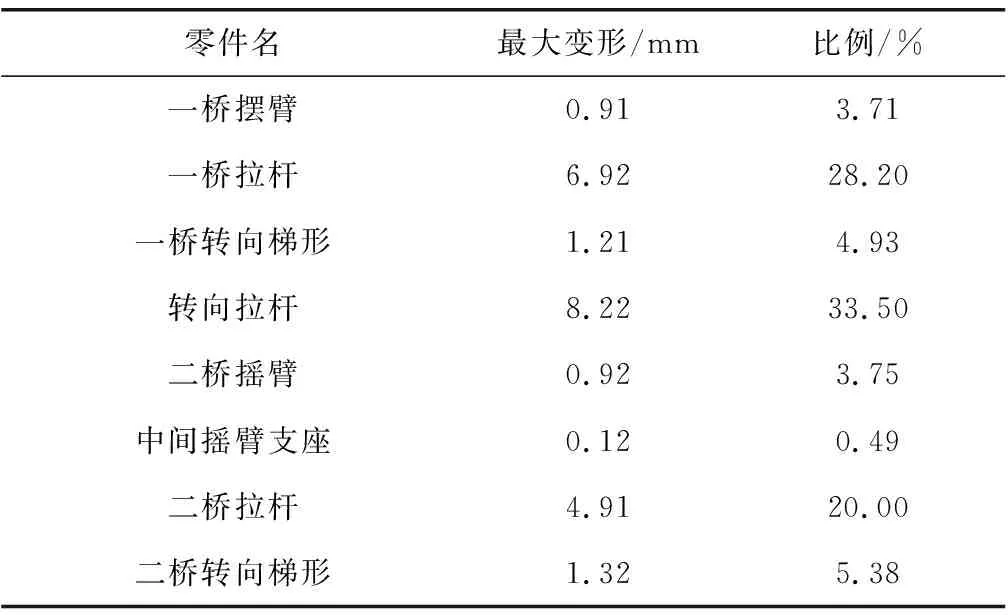

表1为多柔性体模型下的转向系统零部件最大变形及所占比例,由此可知:一桥拉杆、转向拉杆、二桥拉杆的零件对该双前桥转向机构变形贡献较大,需进行结构加强以减小零件变形和降低轮胎磨损,而变形较小的零件,则可进行优化减重。车辆在使用过程中,也出现了图3中的一桥拉杆和转向拉杆零件发生塑性变形的照片,印证了转向机构结构优化设计的必要性。

表1 双前桥转向机构零件变形分析Table 1 Analysis on parts deformation of double front axle steering mechanism

2 结构静、动态优化

2.1 结构静态优化方法

笔者在该转向零部件结构优化中,采用广泛应用的静态优化方法。即通过建立转向零部件有限元模型,使用动力学模型得出满载原地转向工况下,转向机构铰链处的受力曲线,并人工选取该工况中受力最大点作为优化的载荷输入,最后利用拓扑、形状等结构优化手段进行零件结构优化[5-6]。

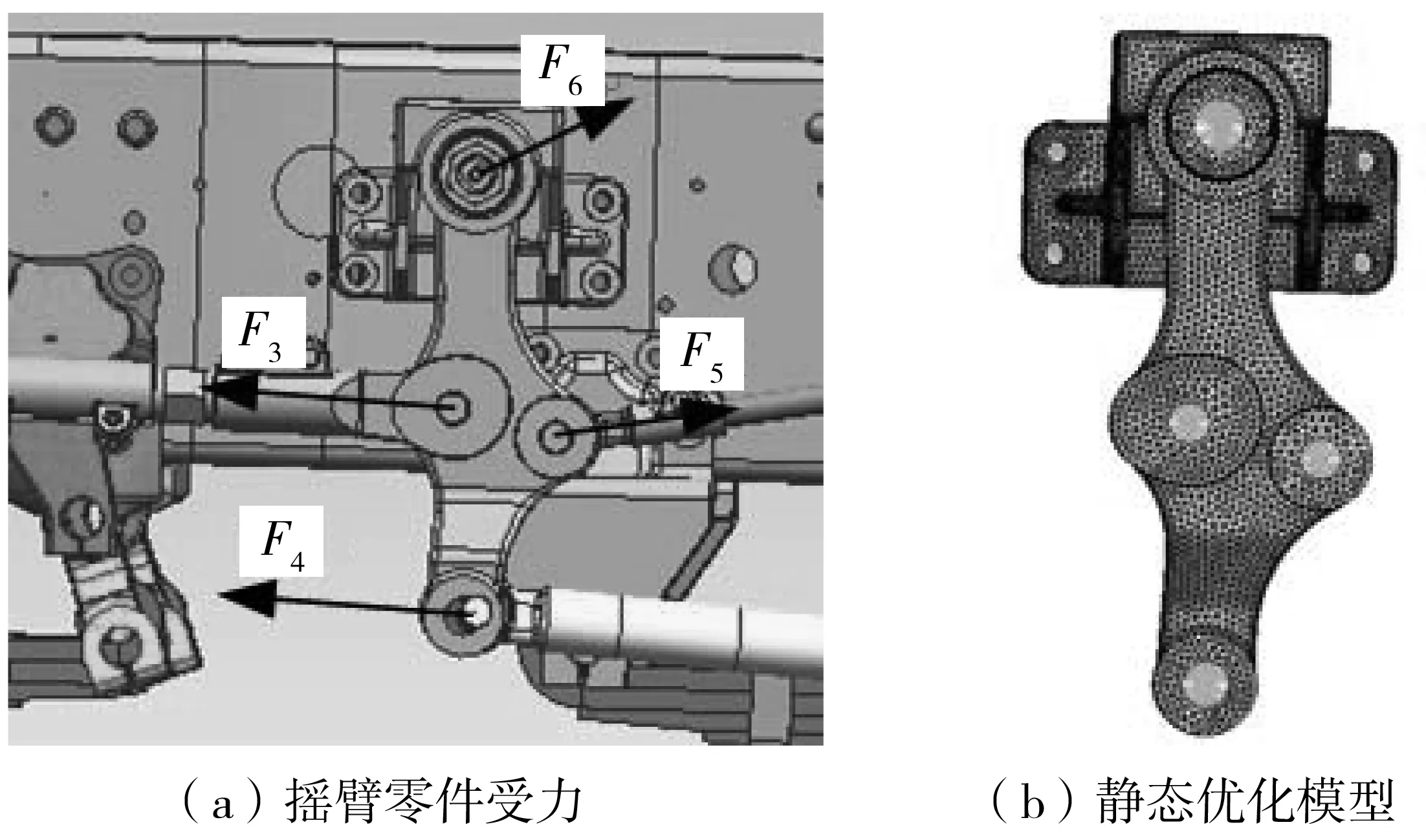

图4为摇臂静态优化模型。图4中:F3~F6为摇臂零件在原地转向工况中约束处的最大受力,这些力作为摇臂强度和变形优化的输入载荷。吴俊刚等[7]对该双前桥转向机构静态优化有详细描述,在此不做详细介绍。

图4 摇臂静态优化模型Fig. 4 Swing arm static optimization model

2.2 ESL动态优化方法

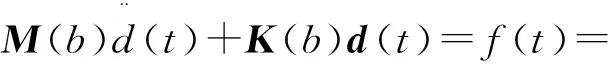

传统静态算法是由人工提取典型工况,作为结构优化输入工况。实际中,物体受到的载荷多为动态载荷,即载荷大小和方向是随着时间变化而变化的,因此结构动态优化算法则是针对静态算法所存在的问题所引出的优化设计方法。目前工程应用的动态优化理论是ESL理论[8-9],根据振动理论,动态载荷作用下物体的运动微分方程如式(2):

{0∧0fi∧fi+l-10∧0}T

(2)

式中:M为物体质量矩阵;K为物体刚度矩阵;f为外部动态载荷向量;d为动态位移向量;l为动态载荷中非零成分的数量。

静态载荷与位移关系如式(3):

K(b)x=s

(3)

式中:x为位移向量;s为外部载荷向量。

在任一ta时刻,静态载荷使物体产生与动态载荷作用时等效的位移场,即:

s=Kd(ta)

(4)

任一时刻动态载荷都存在与之相对应的等效静态载荷,则两载荷之间关系如式(5):

(5)

式(5)表明:在静态载荷作用下,都可产生一个与动态载荷等效的位移场。根据有限元理论,应力可通过节点位移得到,相同位移场会导致相同的应力场,也就意味着使用等效静态载荷可产生与动态载荷相同的应力场。

若令xp=dp(ta)(p=1, 2, …,N),则可得到式(6):

(P=1,…,N)

(6)

式中:wk为第k阶固有频率;Uij为第j个特征值的第i部分。

式(6)为含有N个s向量的连续线性方程组,需要进行模态分析以及瞬态响应分析。使用模态分析以及Duhamel积分可从瞬态分析或数值积分中得到瞬态响应,它表明存在某种数学方法可进行静态载荷和动态载荷的转化,但要完全得到所有的向量s是相当困难的,需对s做如式(7)的近似:

s=[0…0si…si′+l′-10…0]T

(7)

当向量s选择任意非零元素,则式(6)可写为如式(8)、(9)的形式:

(P=1,…,l′)

(8)

(P=l′+1,…,N)

(9)

式(8)为关于向量s中l′个非零元素的线性方程,此时由式(8)可求出向量s,并可得到式(9)中的dp(ta)(当P>l′时)的近似值。真实位移与实际位移之间则会存在较小误差,此时通过式(8)得到的等效静态载荷只是其数值解而已,在工程上无实际意义。因此,笔者采用式(10)来提高计算过程的收敛性和可靠性。

(10)

2.3 ESL动态优化设置

为满足该转向机构的动态特性,笔者以一桥拉杆和转向拉杆应力及位移为约束条件,质量最小为目标函数,建立了转向机构的动态优化设计模型,并定义了图5形状和尺寸等优化变量。

图5 拉杆件形状优化变量定义Fig. 5 Variable definition of rod components shape optimization

约束条件为:最大动应力小于400 MPa和变形小于3.5 mm,优化变量为杆件壳单元厚度和定义的形状变量〔图5(b)~(d)〕,并将动态转向过程等效为100步,具体设置如下:

Findx=[x1,x2,…,xn]T

mini mizeM(b)

subject to|σmax|<400 MPa

|Dmax|<3.5 mm

20≤{R内,R外}≤60

2.4 优化结果与实车验证

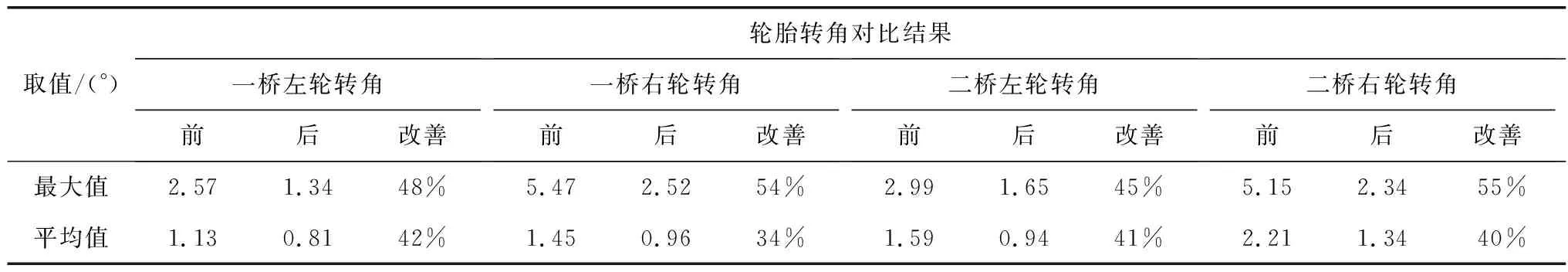

表2为转向系统零部件结构优化前后变形和应力对比;表3为转向系统在原地转向工况下,基于全刚体模型和多柔性体模型,得出的轮胎转角误差改善前后的对比。

表2 零部件优化前后结果对比Table 2 Comparison results before and after the optimization of components

表3 轮胎转角误差改善对比Table 3 Comparison of tire angle error before and after optimization

由于原方案存在杆系变形大且存在塑形变形等问题,而该车型属于设计冻结阶段,转向机构优化空间受限,最终优化效果有所局限性。因此表2中的部件,如摇臂支座在实现减重11%的同时最大应力应降低25%,而变形较大的杆件为降低最大应力和变形量而必须增重,其中一桥拉杆和转向拉杆分别采用了传统静态优化算法和ESL动态优化算法。由表2、3对比结果可知:

1)优化方法可明显改善双前桥转向机构变形的问题,减小由机构变形造成的轮胎转角误差值;

2)ESL动态优化比静态优化可得到更好的优化结果,既满足设计要求,零件重量增加又较少[10]。

笔者对静态算法和ESL动态算法得出的杆系方案均进行了实车验证,并通过耐久试验和客户使用均未发现原车存在的一桥拉杆和转向拉杆变形等问题。该方案证明了优化可解决原方案的问题,具备一定可靠性。

3 结 语

针对某8×4重卡双前桥转向机构存在的零件变形大、甚至出现塑性变形的问题,笔者运用多体动力学方法,系统全面分析了机构变形对轮胎转角误差影响,并进行了该双前桥转向机构零部件结构优化。

笔者采用传统静态优化方法和ESL结构动态优化方法同步进行优化。通过对比证明:优化方案可解决转向机构零件变形较大等问题,可明显改善轮胎转角误差,且结构动态优化算法优于传统静态优化算法。