ASP1700精轧自动换辊过程优化

2018-12-11吕代鹏张晓鹏王渐灵宁武张业刚

吕代鹏, 张晓鹏 ,王渐灵,宁武,张业刚

(1.鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000;2.辽宁科技大学 电子与信息工程学院,辽宁 鞍山114051)

精轧换工作辊是热轧生产过程中的重要环节,换辊快慢直接影响生产产能,因此必须严格控制换辊时间。目前精轧换辊过程大约需要50 min,对比其他热轧产线,理论上可以有25 min的提升空间,按平均每天换辊6次计算,每天将节约150 min,这对提高轧制效率、设备使用率和产能有极大帮助。因此,有必要对自动换辊过程进行系统分析,找出制约换辊时间的因素,并对控制方法的不足之处进行完善和优化。

1 自动换辊

1.1 控制系统与被控对象

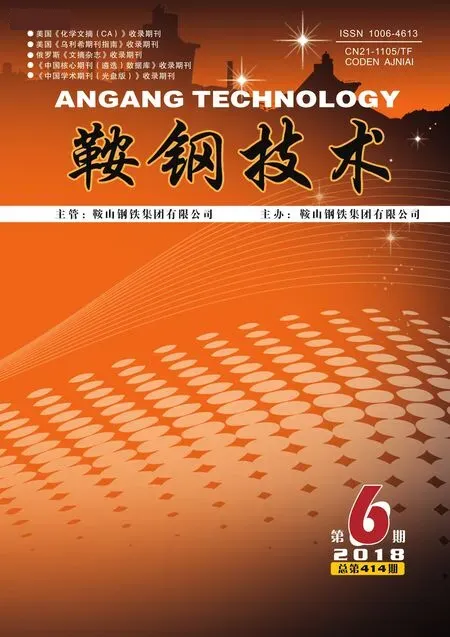

精轧换辊控制系统主要由PLC、变频器、编码器、比例放大器、压力继电器及接近开关等6部分组成。PLC用于换辊程序和I/O控制,变频器控制换辊小车行走,编码器检测换辊小车位置,比例放大器用于液压横移系统的控制,压力继电器、接近开关用于位置检测,实现准确定位。换辊过程控制内容主要指换辊机械设备动作的逻辑顺序控制、连锁控制及液压阀台的控制。被控对象包括工作辊平衡缸、支承辊平衡缸、接轴、接轴锁紧装置、工作辊锁紧缸、切水板、阶梯垫、侧导板、导卫缸、横移缸、换辊小车等[1],控制系统框 图见图1。

图1 精轧换辊控制框图

1.2 基本条件

轧制完成后,精轧机的各个机械结构要从轧制工作位置恢复到停机位置,等待换辊。自动换辊启动前设备应该具备的条件有:OPU操作箱急停复位、液压站无故障、HMI画面选择换辊、操作台选择换辊方式、辊径输入结束,上/下工作辊接轴准确定位、换辊电源锁打开、换辊小车供电正常,窜辊恢复到换辊位。

1.3 自动换辊过程

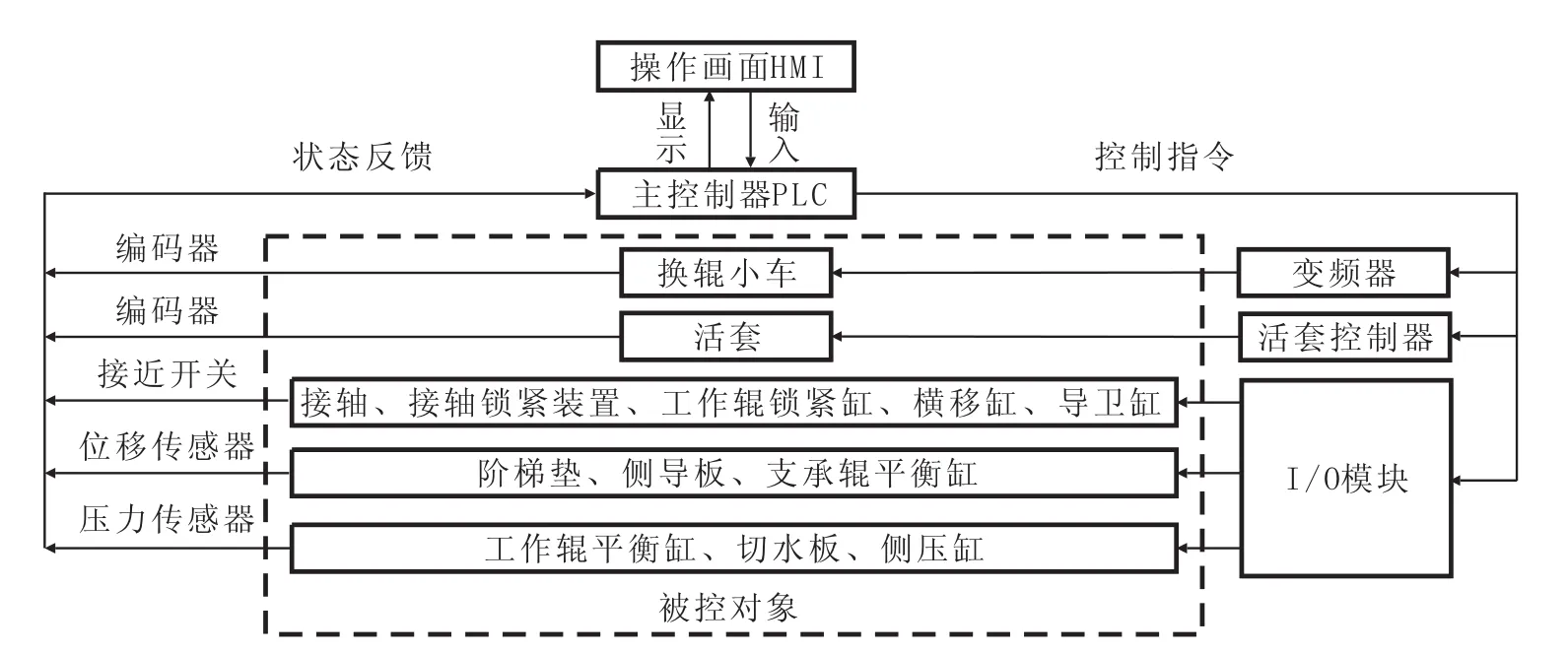

精轧换辊采用改变换辊小车走行轨道的方式抽装工作辊,如图2。在固定段轨道与轧机间有一段可移动地板盖,移动地板盖上并列有抽辊轨道和装辊轨道,换辊小车通过抽辊轨道将工作辊抽出,然后小车后退到固定段轨道,移动地板盖,使装辊轨道与固定段轨道对接,再将装辊轨道上提前备好的新辊装入轧机。整个工作流程以换辊小车行走轨迹为主线,在换辊小车到达指定的地点前,轧机各个机械部件需要按照程序指令运行到指定位置。

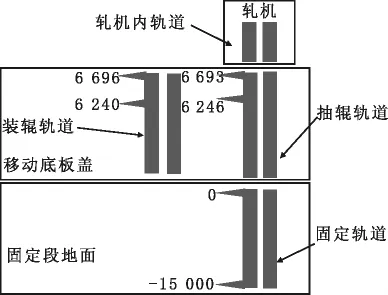

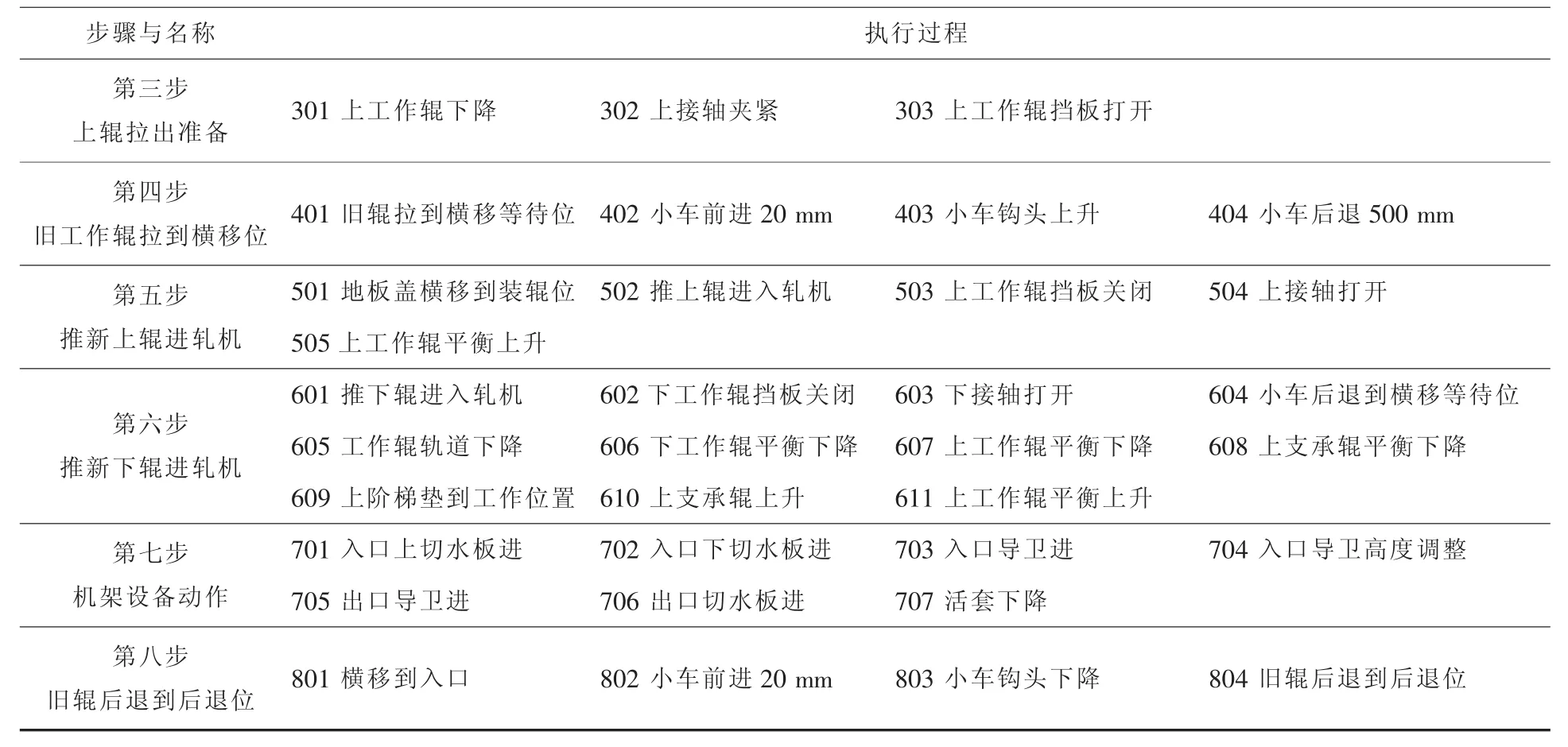

换辊过程共分成八步,见表1,每个步骤控制相应机械结构动作。第一步和第八步是准备和回收工作辊过程,不影响轧制节奏,故不计入换辊时间 。第二步至第七步为自动换辊过程,缩短换辊时间的关键是如何有效控制轧机停机准备时间和各个设备的连续稳定运行。

图2 轴装辊轨道示意图

表1 自动换辊步骤

续表1

2 影响换辊时间的因素

换辊时间是衡量一条热轧生产线自动化水平的重要指标,要想缩短换辊时间,就必须使精轧7架轧机实现同步全自动换辊,减少人工干预耗费的时间,通过PLC控制保证每一个步骤环节的稳定执行和各个步骤之间的顺畅衔接。对换辊过程跟踪、分析后发现影响自动换辊耗时的主要因素有以下四点。

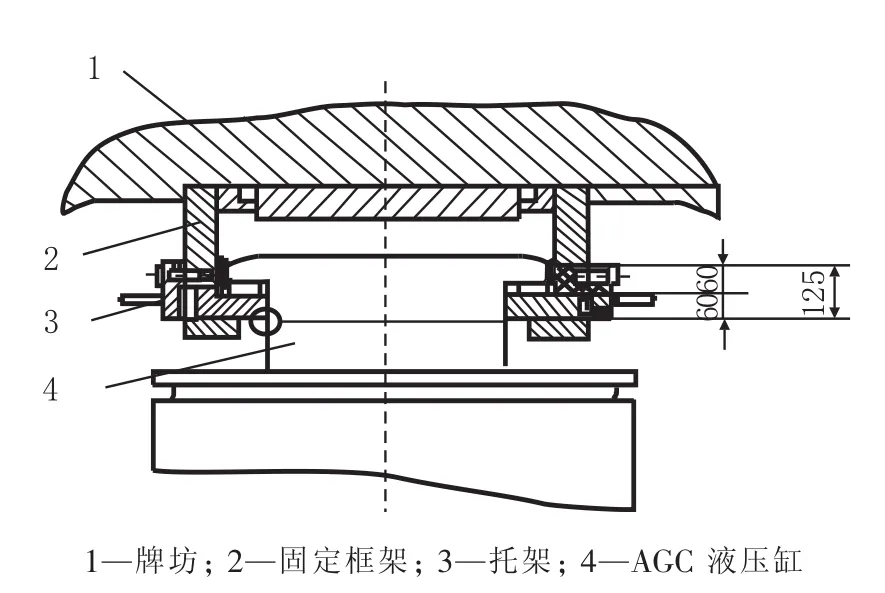

(1)阶梯垫托架与AGC缸经常脱离造成支承辊上升卡阻。当自动换辊程序运行至第214步时,上阶梯垫调整到换工作辊位置,然后上支承辊上升到上极限位置,在上升过程中,经常出现上支承辊上升到一半左右后便不再继续上升现象。反复研究图纸资料发现,两侧托架是通过侧面与AGC缸缸杆接触定位,接触形式为线接触,原设计下极限位置见图3。

图3 原设计下极限位置示意图

由于精轧机每天要换6~8次辊,导致托架磨损加快,定位精度下降。当支承辊平衡下降到最低位置时,AGC缸缸杆顶部与托架相分离,当阶梯垫调整到换工作辊位置使支承辊平衡再次上升时,AGC液压缸窜位不能准确地进入到托架范围内部,从而造成上述故障现象。此时只有进入轧机内部,利用螺旋千斤顶手动将AGC缸调整复位才能全部完成,7个机架换辊共需要50 min,这个过程严重影响了正常换辊的效率[2]。

支承辊平衡下降到最低位置时,AGC缸与托架的最小配合尺寸=托架厚度+T型架头部厚度-T型架全长=60+60-125=-5 mm。说明支承辊平衡下降到最低位置时,AGC缸与托架脱开距离为5 mm。

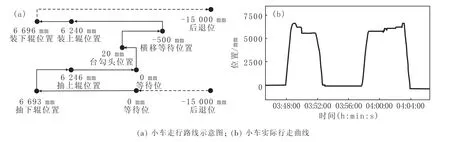

(2)换辊小车走行位置不准确。图4是换辊小车走行图,其中,图4(a)是小车走行路线示意图,此过程中必须要求抽、装工作辊的4个点位定位准确,否则将直接影响自动换辊的成败。目前的情况是每次换辊后4点数值都发生变化,无法准确定位,如图4(b),其原因是:换辊小车走行需要经过固定段辊道和横向移动地板盖辊道段,如图2,走行距离约6.7 m,由于存在传动间隙和轨道间隙,小车在行走过程中误差逐渐累积,当到达抽、装辊位置时,误差值最大,反馈位置已经不能够准确反映实际抽、装辊位置。

图4 换辊小车走行图

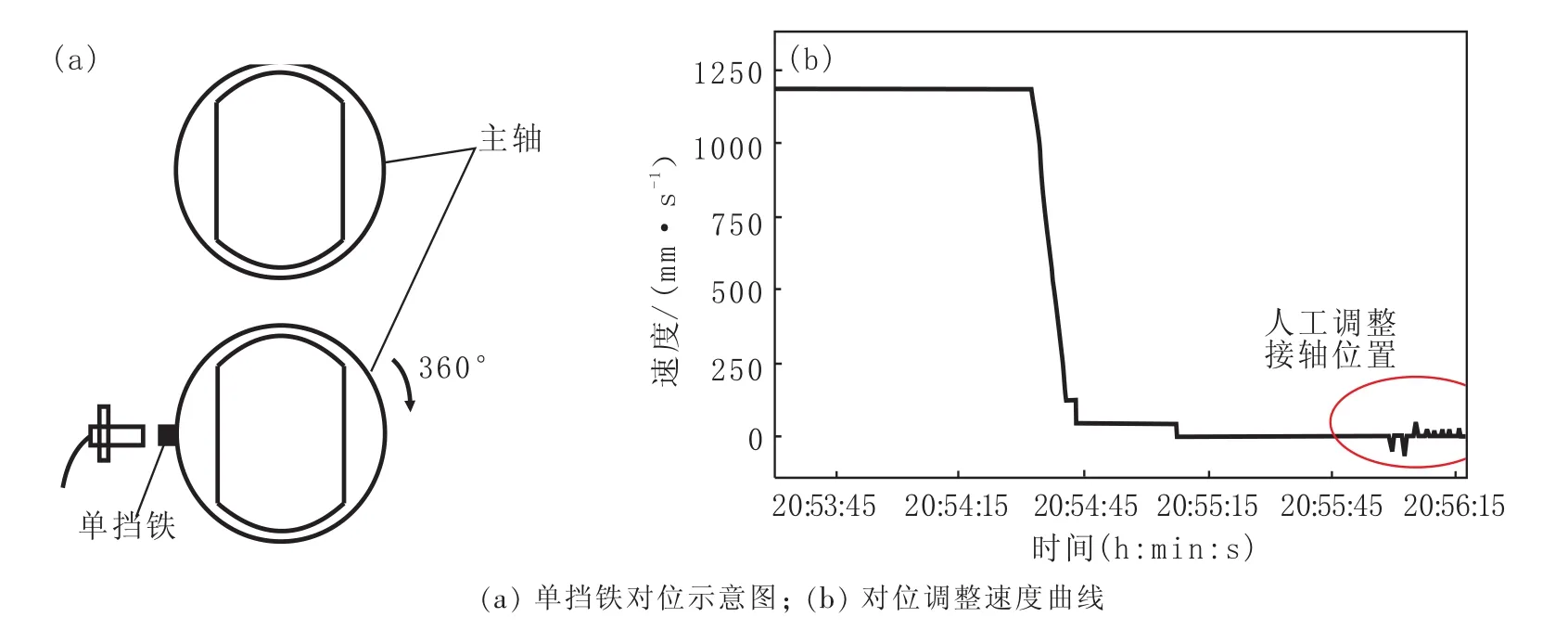

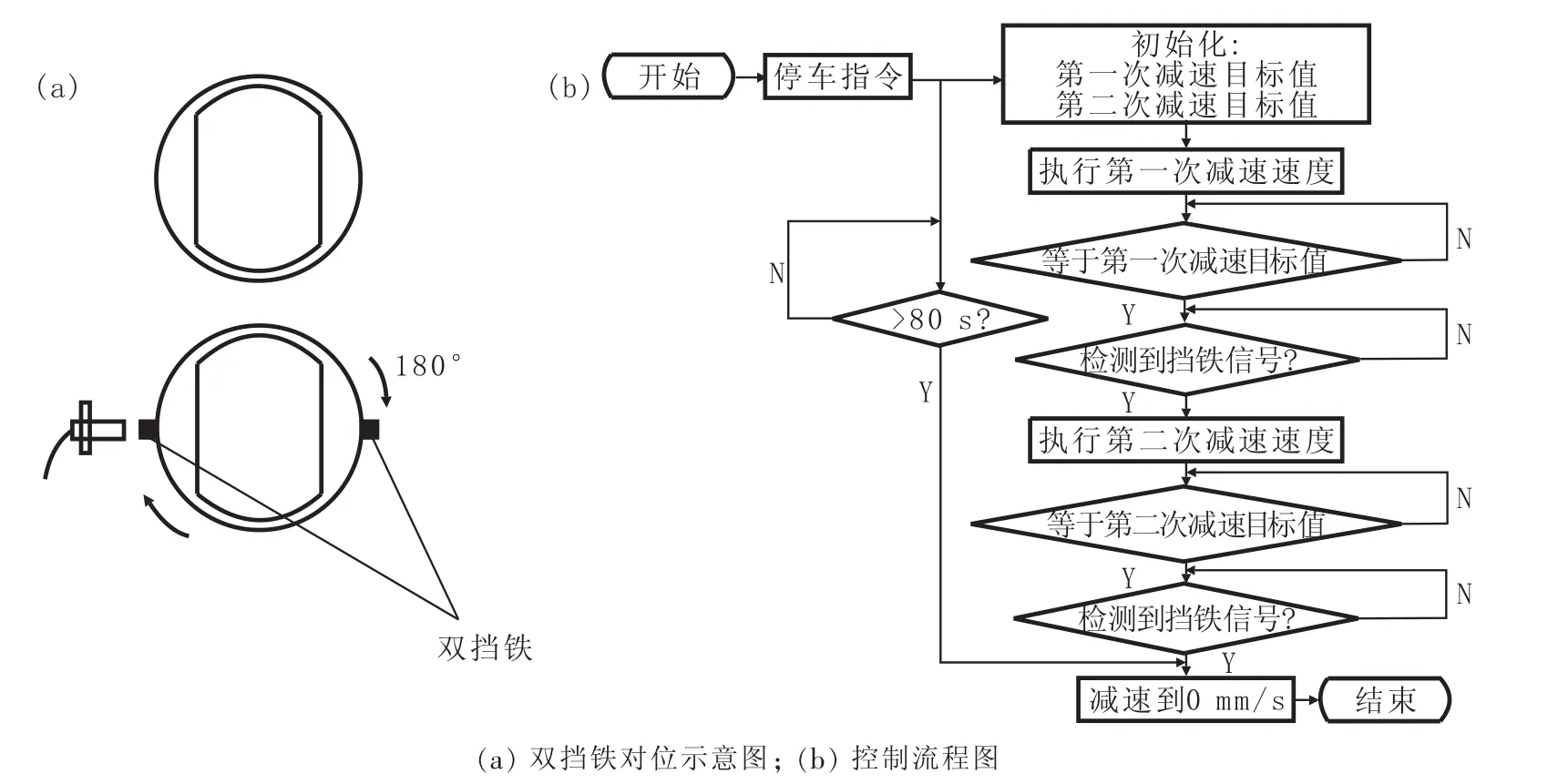

(3)轧机停车后接轴对位不准确。为了能使新辊顺利装入轧机,新辊辊端扁头方向必须和旧辊扁头方向一致,并都处在垂直位置,所以要求每次轧机停车时接轴停止的位置也要固定。主传动停车时接轴对位命令发出,经两次减速后停止。图5(a)为单挡铁对位示意图,现接轴对位采用一个固定点接近开关检测一个转动挡铁的形式,定位慢,不准确,且有漏检现象,导致轧机停车后,接轴对位不准,需手动正反向转动接轴进行对位,见图5(b)。

(4)原设计程序还有可优化空间。原有程序设计是按照表1的序号顺序执行,执行效率低。 其中 205、211、213、702、704 步没有实际执行过程,应删除。此外,还应完善设备的连锁条件,避免机械干涉引起的程序中断;合理缩短信号滤波时间;提高液压伺服、比例系统运行速度等。

图5 原接轴对位方式

3 优化方法

3.1 设计支承辊平衡升降阶梯控制

为避免换辊时AGC缸杆顶部因与阶梯垫托架发生机械干涉,造成平衡上升不到位,结合阶梯垫与支承辊平衡杠的机械机构特点,提出一种新的支承辊平衡控制方法——支承辊平衡升降阶梯控制,可有效避免机械干涉。

原程序设计为:抽旧辊前,支承辊平衡下降到最低位置,阶梯垫由工作位置退回到换辊位置;装新辊后,支承辊平衡下降到最低位置,阶梯垫由换辊位置前进到工作位置。

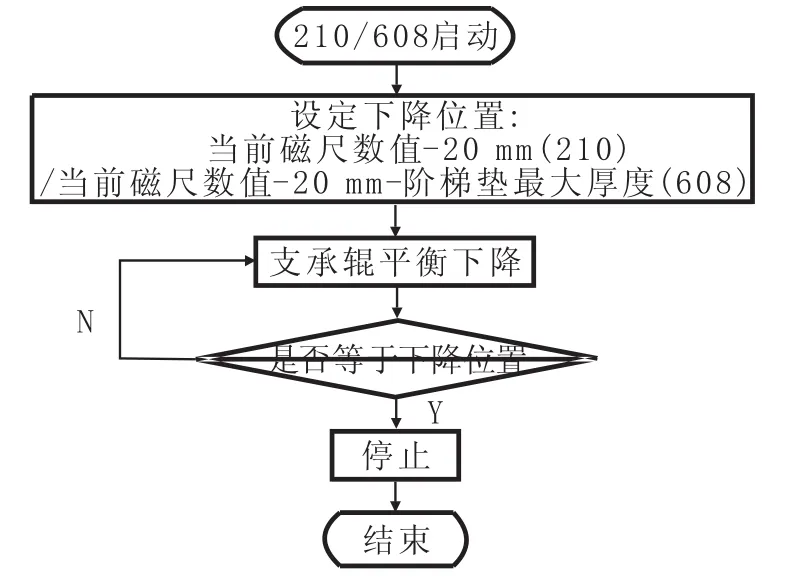

改进具体措施如下:抽辊时,当程序运行至210步,保存当前位移传感器的数值,平衡杠在当前值的基准下下降20 mm,让出阶梯垫走行的空间即可;装辊后,程序运行至608步,保存当前位移传感器的数值,行程下降距离为阶梯垫最大厚度再加20 mm。即:框架总厚度-压板厚度-托架厚度-T型架头部厚度-阶梯垫的最大厚度-承压板厚度=388-50-60-60-97-65=56 mm>20 mm。说明该方法可以保证T型头在托架范围内运动,避免AGC缸与托架脱开。支承辊平衡升降阶梯控制流程图见图6。

图6 支承辊平衡升降阶梯控制流程图

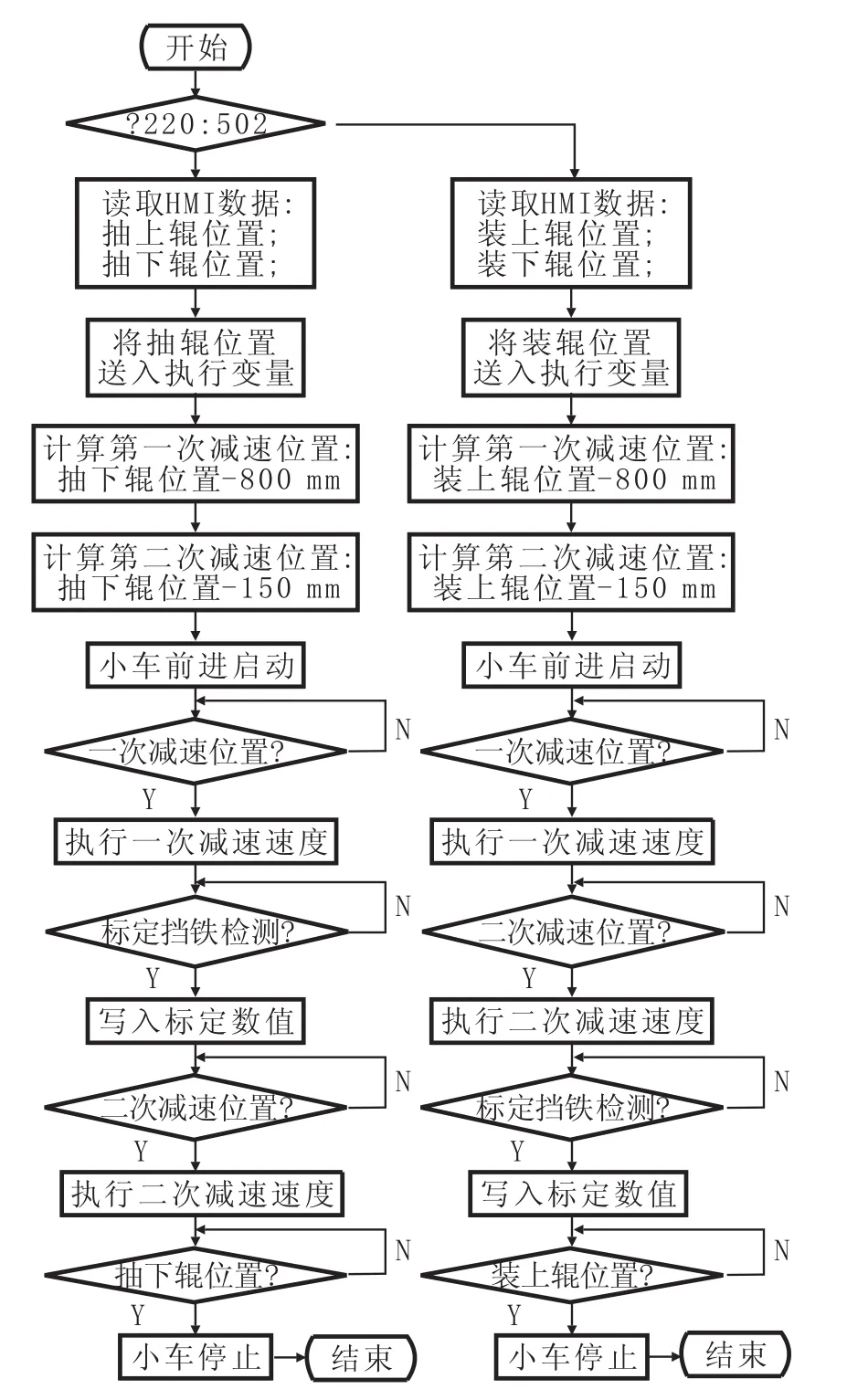

3.2 换辊小车在轧机前标定

小车走行是换辊过程的主线,只有位置反馈正确,才能确保各个步骤按指定逻辑执行。考虑抽、装辊的4个定位点是在距离轧机450 mm的范围内,要求定位精度高,所以在移动地板盖距离轧机470 mm处设置一标定挡铁。当换辊小车前进至挡铁位置时,小车上的接近开关检测到挡铁信号,信号接入远程I/O通过PROFIBUS—DP发送给PLC。在PLC程序中编写标定程序,当接收到标定信号后,将要标定的位置数值写入编码器,从而消除换辊小车在行走过程中产生的位置误差。小车走行控制流程图见图7。

3.3 接轴对位方式调整

为解决定轧机停车时接轴定位慢,不准确,且有漏检的现象。从空间上考虑调整检测形式,调整后的接轴对位方式见图8。将原来的单挡铁检测定位改造为双挡铁检测定位,如图8(a),并将开关检测距离由100 mm增加到350 mm,调整确定接近开关与挡铁的位置;对控制参数进行修改,调整二次减速点降速值,使停车时间缩短、定位准确,控制流程见图8(b)。

图7 小车走行控制流程图

图8 调整后接轴对位方式

3.4 PLC程序优化

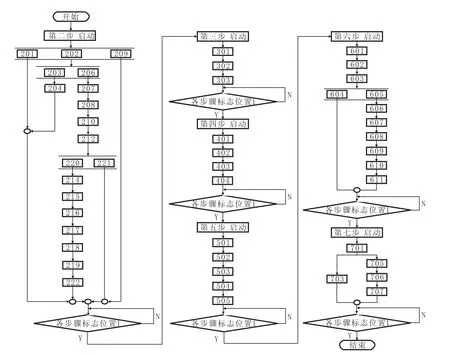

PLC程序是工业自动化控制的核心,程序的执行效率直接影响工序的运行时间。对以下几个方面进行合理优化,可以提高换辊程序的执行效率,节约换辊时间。修改后的控制流程见图9。

(1)原程序是按表1步骤顺序执行,其中换辊小车的行走需要占用很大一部分时间,如果将小车的行走改为并行于其他没有关联的步骤,将大大缩短换辊时间。

(2)删除程序中没有的过程:205、211、213、702、704。节约程序执行判断时间。

(3)调整部分步骤之间的启动时序,同时进行机械结构互不干涉的步骤。

(4)调整控制程序中检测元件的滤波时间,缩短延时时间或取消不必要的延时程序。

(5)完善步骤运行的连锁条件,防止因设备误动作而影响换辊流程。

(6)调整液压系统运行速度,提高阶梯垫移入、移出速度和入出口导卫移入、移出速度。

(7)调整换辊小车行走速度,将404步骤后退500 mm调整为后退200 mm,以节约小车行走时间。

图9 换辊控制流程图

4 使用效果

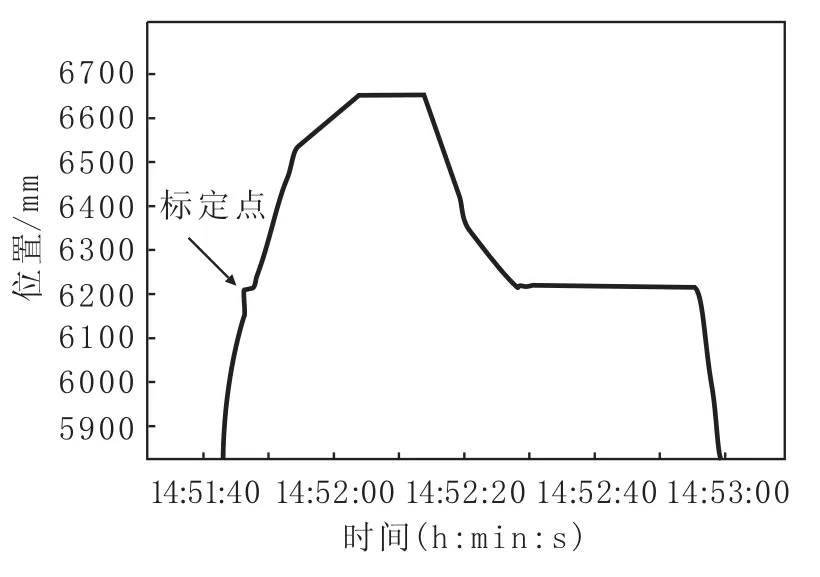

(1)支承辊平衡升降阶梯控制效果如图10。该方法首次应用在支承辊平衡杠升降控制中,既减少了托架不必要磨损,又减少了走行所需的时间,同时也避免了处理设备故障的时间。

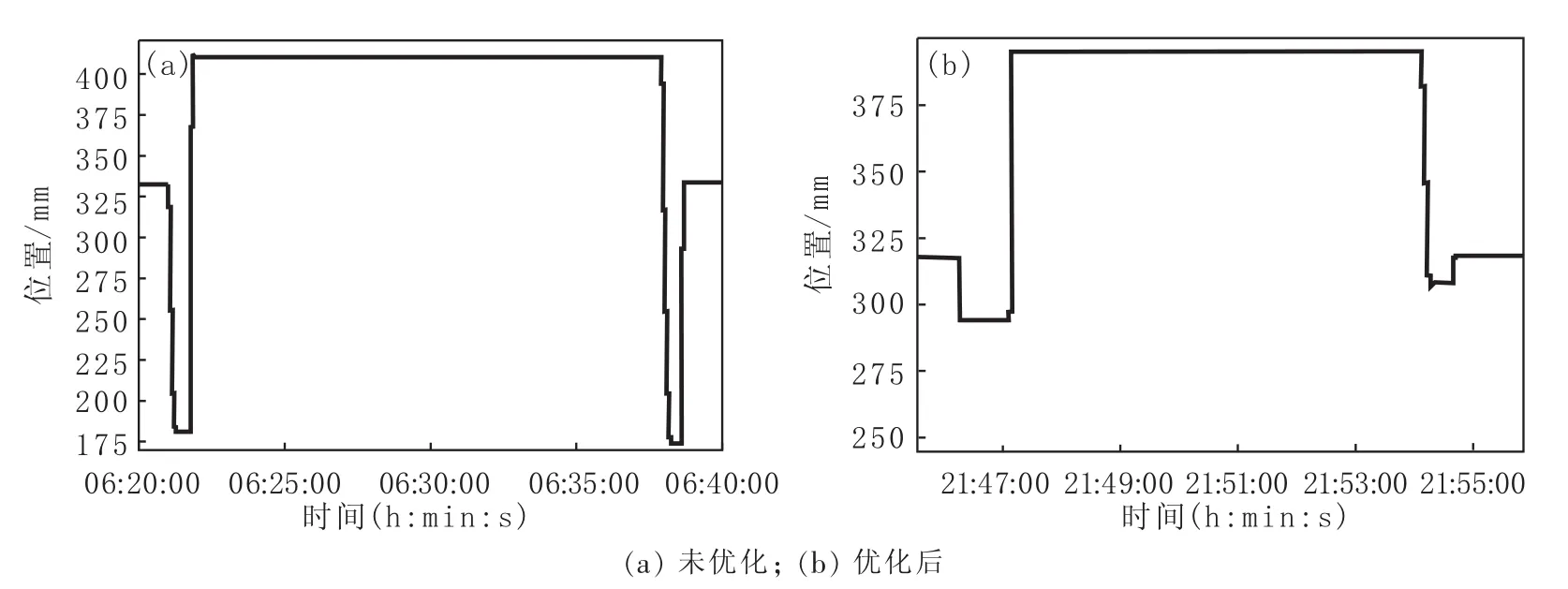

(2)换辊小车在轧机前标定效果如图11。增加标定过程后,有效消除换辊小车在行走过程中产生的位置误差,解决抽、装辊小车走行不准问题,减免人工调整小车位置的时间。

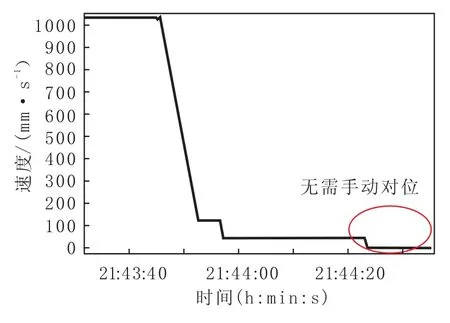

(3)接轴对位优化效果如图12。调整接轴对位方法后有效缩短停车时接轴对位的时间,接轴对位准确,减免人工调整接轴位置的时间。

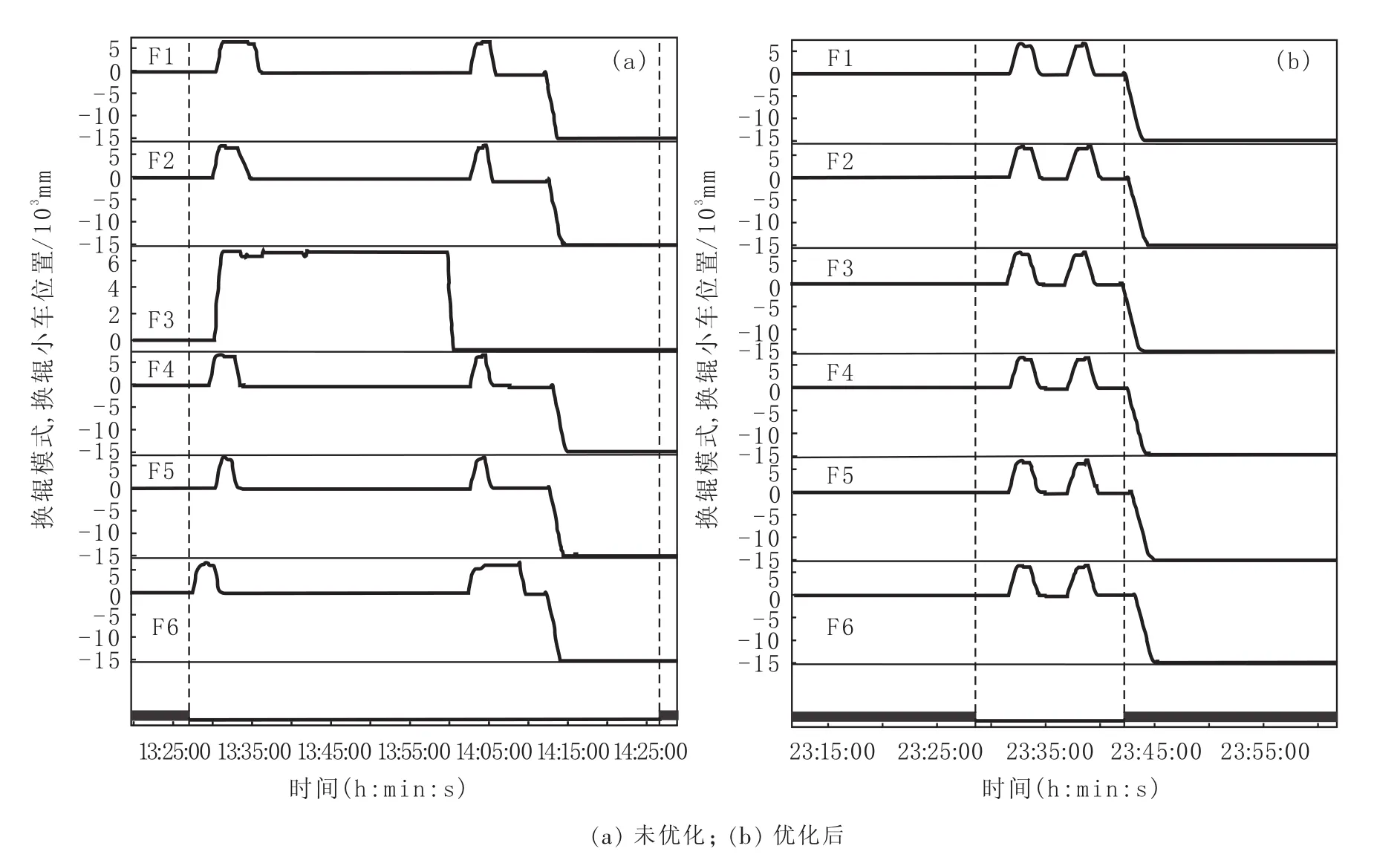

(4)自动换辊7机架全流程使用效果。图13为7辆换辊小车位置曲线,对比图13(a)和(b),换辊时间由原来的59 min缩短到13 min,7辆换辊小车实现稳定同步运行,换辊过程连续无断点,有效避免了许多由于机械干涉引起的故障,无需人工干预,真正实现7机架全自动换辊。

图10 支承辊平衡升降效果图

图11 换辊小车走行位置图

图12 接轴对位优化后效果

图13 7辆换辊小车位置曲线

5 结语

通过对自动换辊过程的跟踪、分析和优化,解决了支承辊上升不到位,换辊小车抽装辊定位不准及接轴对位慢、不准确等问题,有效缩短换辊时间。优化后的换辊程序运行稳定,效果显著,换辊时间由原来的59 min缩短到13 min,真正实现了整个换辊系统的高度自动化控制,提高了轧制生产效率。