Wartsila RT—flex58TD flex View系统与系统仿真结果对比的研究

2018-12-10袁建斌邱其清

袁建斌 邱其清

【摘 要】本文针对Wartsila RT-flex58TDflex View系统结果与共轨系统仿真结果展开研究。首先,对Wartsila 5RT-flex58TD新型船用二冲程船用电控柴油机的伺服油共轨系统进行介绍。其次,根据流体力学中有关的控制方程组,对伺服油共轨系统的组成部分建立数学模型,采用Matlab/Simulink完成共轨系统仿真程序的设计,并进行仿真;仿真结果表明本文所建仿真模型基本正确,与flex View系统结果相吻合。根据已建的数学模型,使用高级编程语言Visual C#进行编程,研发伺服油共轨系统的仿真界面。

【关键词】电控柴油机;共轨系统;系统仿真

中圖分类号: U664.121 文献标识码: A 文章编号: 2095-2457(2018)21-0001-003

DOI:10.19694/j.cnki.issn2095-2457.2018.21.001

【Abstract】In this paper,the simulation results of Wartsila RT-flex58TD system and flex View system is taken into study. Firstly, it mainly interprets common rail system of large marine low-speed two-stroke diesel engine.Secondly, basing on hydromechanics control equations, the mathematical models of the system are established in modularized methods. And the Matlab/Simulink software is chosen to be the simulation tool. The results of simulation are verified. The result of simulation shows that this paper built the model of servo oil common rail system is a correct simulation model, and the simulation results consistent with the actual law system.

【Key words】Electronically Controlled Diesel Engine; Common-rail system; System Simulation

0 引言

由于世界工业的快速发展,能源消耗日益加大,导致供需比失衡,同时也给环境带来了巨大污染,空气质量恶化加重,PM2.5升高,另外废气的排放导致全球气温变暖引发海平面上升等,这些问题有逐渐加重的趋势。近年来人们环境保护意识逐渐增加,国际海事组织(IMO)加强了对柴油机燃烧产物中氮氧化合物NOx和硫氧化合物SOx的排放的管理。智能柴油机利用计算机网络技术,灵敏的传感器、单片机及相关的软件来实现对柴油机的监控和控制。可使柴油机在不同工况下可视废气排放达到最低,满足国际和国内法律法规对船舶排放的要求。本文研究对象是Wartsila RT-flex58TD新型智能柴油机,根据伺服油共轨系统的结构原理和组成,建立数学模型,采用Matlab/Simulink软件对系统进行仿真,仿真结果与flex View系统结果进行分析,验证仿真模型和结果的正确性。根据已建的数学模型,采用高级编程语言Visual C#进行编程,研发伺服油共轨系统的仿真界面。

1 5RT-flex58TD柴油机伺服油共轨系统

伺服油共轨系统的组成包括伺服油泵、伺服油共轨管系、排气阀控制单元、排气阀等部分,WECS-9520作为柴油机的控制系统,通过控制排气阀控制单元,实现对排气阀运动状态的控制和监测,具体控制原理图如上。

2 伺服油共轨系统数学建模

对共轨系统进行合理的抽象和简化处理,建立数学模型:斜盘式轴向柱塞液压泵、伺服油共轨管、排气阀驱动器、排气阀等部件,并对系统做出如下假设[1-4]:(1)集中容积内,当状态变化后瞬间即达到平衡状态;(2)流体运动粘度保持不变;(3)不计管件结构配合面漏泄;(4)忽略由于管路进出口局部引进的能量损失;(5)当地音速取定值或者端值;(6)忽略流动摩擦阻力;(7)流体在流动过程中温度保持恒定不变;(8)各部件不存在弹性形变。

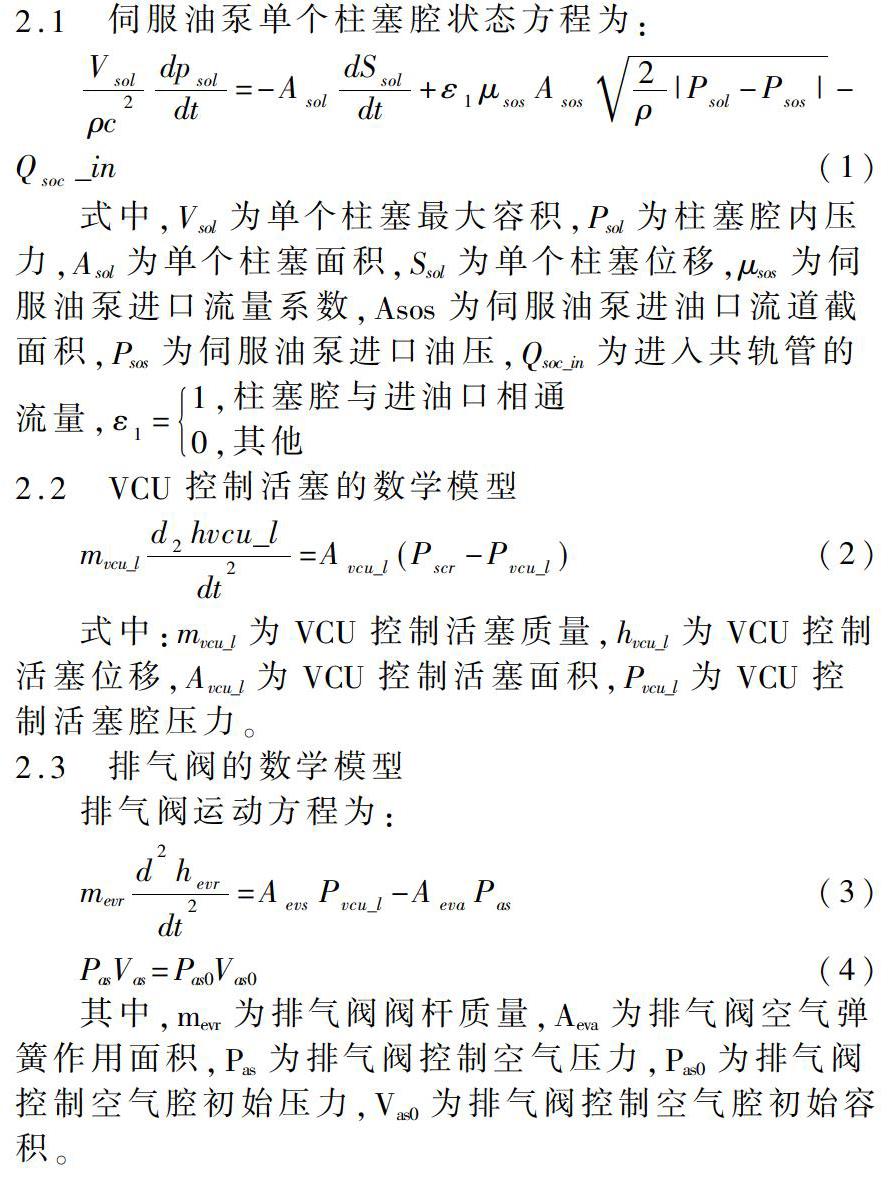

2.1 伺服油泵单个柱塞腔状态方程为:

2.2 VCU控制活塞的数学模型

2.3 排气阀的数学模型

排气阀运动方程为:

其中,mevr为排气阀阀杆质量,Aeva为排气阀空气弹簧作用面积,Pas为排气阀控制空气压力,Pas0为排气阀控制空气腔初始压力,Vas0为排气阀控制空气腔初始容积。

3 伺服油共轨仿真程序设计

本文对伺服油共轨系统运行仿真时所使用的软件为MATLAB 2013b。利用MATLAB/Simulink 2013b创建伺服油共轨系统的仿真程序[5-7]。

3.1 仿真模型建立

首先,建立几大部件的分系统,把各个系统内部复杂的运动模型进行封装,组成子系统,之后再根据实际情况对各个系统进行连接,使得整个系统更加简洁明了。其次,对伺服油共轨系统的临界条件以及一些数值进行初始化,按照柴油机的1-4-3-2-5发火顺序在.m文件中对参数进行设置。最后,行仿真运算并对有关结果进行分析。

建模时,首先建立几大部件的分系统,把各个系统内部复杂的运动模型进行封装,组成子系统,如图2所示。再根据实船把伺服油泵模型、伺服油共轨模型、气缸模型等进行连接,如图3所示。整个系统更加简洁明了,很清楚的展示了各部件之间的相互关系。

根据公式(2)建立VCU控制活塞位移仿真框图,如图4所示。输入伺服油轨压、排气脉宽和Constant,通过运行仿真处理,最终得到排气阀(VCU)控制活塞的流量和位移。

3.2 仿真结果分析

从仿真图5可以看出,排气阀从开始移动到全部打开以及由全开状态到全关闭状态所用时间很短。从flex View系统调出的排气阀实际打开和关闭曲线图6可以看出,在实际运行中排气阀打开和关闭所用时间相对较长,而且开启时有波动。其原因是由多方面造成的,例如管道阻力、流体的弹性模量、运动部件的摩擦力、气体作用力、运动部件自身重量以及惯性力等。不过从整体上来看,仿真所得曲线与flex View系统调出运动曲线吻合,说明建模合理。

flex View系统只能实时监测柴油机运行参数从而得到一些曲线,若想改变其中的一些参数,观察运行参数和运动曲线的变化,是个非常负载的过程。通过仿真系统则变得非常简单,改变模型中的一些参数,再运行仿真,就可以得到不同的仿真曲线,对一组曲线进行分析比较,可以得到不同参数对系统的影响。例如改变伺服油模块中伺服油泵的输入转速,运行仿真,就可以得到多个关于转速和供油之间相互影响的曲线,如图7所示,速度越大供油速度越快,供油频率增加,供油量也越大。通过对多个转速对应曲线的分析得出最优的设计方案。之后在进行机器上进行调整参数进行运行实验,通过flex View监控系统得到相应曲线,进行对比分析,得出调整方案,使设备运行参数更加优化。

4 伺服油共轨系统仿真器设计

应用Visual C#编程语言以及.net集成开发环境来设计伺服油共轨系统仿真器。伺服油共轨系统仿真是主机仿真的一个重要组成部分,在设计时需要兼顾主机的其他系统,如燃油系统仿真,启动系统仿真等,为下一步进行主机整体仿真打下基础。

在设计仿真界面时,要对整个界面进行规划,管系布局合理、组成元件形状大小适宜以及整体颜色给人舒适感。使用Visual C#和GDI+(Graphics development interface pulse)程序语言在Visual Studio.Net 2010集成开发环境下进行产品研发。为了保证仿真系统运行时的流畅性及准确性,设定合理的刷新频率。

首先输入启动信号,之后判断主滑油系统油压是否建立,接收滑油压力信号之后输入主机转速,伺服油泵运转建立压力。然后对安全阀的状态进行判断,如果安全阀起跳,伺服油流回曲轴箱;如果安全阀没有起跳,则伺服油进入共轨管。在对共轨电磁阀进行判断,若电磁阀断电,则工作在下位,伺服油流回曲轴箱;若电磁阀通电,则工作在下位,伺服油进入排气阀控制单元,驱动控制活塞和驱动活塞动作,当排气阀驱动液压管中油压达到规定值时,推动排气阀动作。在Visual C#程序语言采用的程序控制流程图如图8所示。

采用Visual Studio.Net 2010集成開发环境研发伺服油共轨系统仿真器。第一步是对图形控件的编写,使用软件是图形设备接口技术;接着就是对控件进行合理的分布并设置控件的属性;最后,编写代码完成伺服油系统的调试。

所得伺服油系统仿真主界面如图9所示,伺服油系统仿真界面如图10所示。

5 结论

船舶智能柴油机伺服油共轨系统是一个系统结构复杂、科技含量高、包含多学科多领域的复杂系统。对其深入研究需要投入大量的精力和时间,本文仅仅是完成了对其伺服油共轨系统中几个部件的仿真结果与flex View系统结果简单对比的研究,在今后的工作中,还需努力去学习控制理论相关的知识,加大对控制方面的研究工作。

【参考文献】

[1]刘峰.柴油机高压共轨燃油喷射系统仿真计算研宄:(硕士学位论文).北京:北京交通大学,2009.

[2]樊艮,王剑平,曹诚等.柴油机高压共轨系统仿真研宄[J].内燃机,2011.1):39-40.

[3]杨阳.高压共轨柴油机电控系统分析与研宄:(硕士学位论文).上海:上海交通大学,2007.

[4]Seykens X L J,Somers L M T and Baert R S G.Detailed modeling of common rail fuel injection process.MECCA,III,2005:30-39.

[5]Marco Ganser. New Common Rail Systems suited for Diesel Engines from 1 to 5Megawatt: modeling simulations and hardware results. CIMAC Congress 2007.

[6]Coppo M, Dongiovanni C, Negri C. Numerical analysis and experimental investigationof a common-rail type diesel injector,J. Eng. Gas Turb. 2004 (126):874 - 885.

[7]Zhang Z,Sun Z.Rotational angle based pressure control of a common rail fuel injection system for internal combustion engines, in: Proceedings of the 2009 American Control Conference, St. Louis, MO, 2009:2690-2695.