广西大藤峡水电站主坝泄水低孔弧门的制造与研究

2018-12-10闫军

闫 军

(中国水利水电夹江水工机械有限公司,四川 夹江 614100)

1 概 述

广西大藤峡水利枢纽工程左岸泄洪坝段主坝泄水低孔工作弧门是目前我国水电站中弧形闸门曲率半径最大的弧门,其主框架的结构型式采用双主纵梁焊接结构,三直支臂支撑。弧门孔口尺寸为9 m×18 m(宽×高),曲率半径为33 m,面板表面机加工后要求其表面粗糙度Ra=12.5。弧门面板弧长22.16 m,门叶结构纵向分为3节,单节门叶重量达97 t,单片支臂重约165 t。支承钢梁整体制作单件重量约为230 t。中国水利水电夹江水工机械有限公司需完成11套工作弧门的制作。

该弧门面板采用Q345B材质且门叶外形尺寸超大。为满足弧门的各项技术检测要求,必须通过加工过程的智能化和数控化以及新技术的应用来满足设计要求。该弧门作业时调节频繁且局部开启,洪水全开,孔口数量多,因此,为满足设备运行安全、可靠性高的要求,弧门制造精度高。

2 国内外弧门制造研究现状

根据行业调查:国内水电站金属结构件制造公司、工厂很多,但是能进行难度高的超大型弧门制造和安装的公司不多;能开展系统工艺研究并形成文献资料的则更少;制造过与大藤峡工程类似的水文、地质、气候、环境条件并完成制作超大型弧门项目的公司根本没有。

根据市场调研:在国内工程中,成功应用类似超大型弧门的工程尚没有。

文献资料查询结果:目前还未搜索到与大藤峡水利枢纽低孔弧门工程类似(超大型)的设计、制造、安装方面的文章或技术文献。

综上所述:大藤峡水利枢纽低孔弧门为国内外首创。

3 主要研究内容

该类型弧门的制造与其它弧门具有较大的差异性,需针对项目的技术难点及控制重点进行认真研究:(1)超大型弧形闸门设备的制造难点分析及质量保证措施。(2)应用智能化和数控化技术以满足弧形闸门设备的制造加工要求。

4 研究成果

4.1 弧门及支臂结构制造工艺的研究成果

门叶面板弧长22.16 m,半径为33 m,门叶纵向分3节制造。门叶纵主梁及支臂的主要材料为30 mm厚钢板,其余板材厚度均为30 mm以上,而且需超声波探伤满足GB/T14173-2008《水利水电工程钢闸门制造、安装及验收规范》要求的一二类焊缝占到全部焊缝总量的95%以上,这一点给焊接质量及焊接变形的控制难度造成了很大影响,焊接后会出现较大的变形,焊后数据难以满足技术要求。该门叶结构制作的主要技术要求:

(1) 非加工面组合处的错位≤2 mm。加工面组合处的错位≤0.5 mm。

(2) 纵向隔板错位≤2 mm。

(3) 面板与梁组合的局部间隙≤1 mm。

(4) 门叶底缘直线度≤1 mm。

(5) 门叶底缘倾斜度≤2 mm。

(6) 门叶横向直线度≤2 mm。

(7) 支铰轴孔中心至面板外缘的半径R=

33 000 mm±3 mm,两侧相对差不大于 2 mm。

为保证各技术难题满足合同技术要求,弧门变形控制成为实现满足合同和技术要求的关键。

4.1.1 门叶及支臂结构拼焊的变形控制

(1) 优化面板对接坡口。门叶面板外形尺寸为38 mm×9 050 mm×22 180 mm。为提高材料的利用率,面板采用定尺板纵向分三段、弧长方向分两段下料。通常在面板制作分段下料起弧后在弧台上对接拼焊,对接坡口均为K型45°,焊接时先焊接面板内侧焊缝,门叶下弧台后,在面板背后对焊缝进行清根后再焊接,但因清根较深、背缝焊接量大,将造成面板变形较大,焊缝会向门叶内侧凹陷过深,最多可达10余mm,从而使面板弧度、直线度超标,修校很困难。针对面板对接焊变形大的情况,我们采取将38 mm厚的面板改为不对称K型坡口,内侧深23 mm,25°,外侧深13 mm,30°,2 mm钝边,以达到消除背后清根较深、焊接填充量大且不对称的目的。通过面板焊接试验的检测,焊接后门叶面板对接处的平面度为2 mm左右,不需修校即可满足技术要求。

(2)优化小纵梁小拼。门叶小纵梁为T型结构,腹板高度为745 mm,翼板宽300 mm,为细长构件,焊接变形不均衡易产生正向弯曲,对面板弧度影响大。针对上述情况,应用经验公式对小纵梁腹板弧度变形进行了计算,根据计算结果,在小纵梁腹板下料编程时进行了反变形处理。经试验得知效果较好,减少了构件焊后的修校工作量,有效地防止了门叶面板弧度焊后的变形。

(3)优化焊接工艺。为减少门叶整体及支臂焊接变形,最终采取小规范、小电流焊接。焊接参数:立焊电流120~140 A,电压22~24 V , 平焊电流180~220 A,电压25~27 V。焊接时只允许2名焊工同时焊接,采用由中间向两端对称跳跃焊接,先立焊、再平焊,先横向焊接、再纵向焊接的焊接顺序,严格控制焊接顺序,采用焊接过程中监控变形、穿插修校等多种焊接方式。

(4)残余应力消减措施:为消减构件焊接后的残余应力,稳定结构尺寸,门叶完成拼焊后进行了振动时效消应处理。

通过以上控制优化措施,有效地控制了弧门的焊接变形,使各项焊后数据检测满足要求,为今后类似弧门的制作积累了宝贵的经验。

4.1.2 门叶结构加工工艺研究

最终确定的门叶制造工艺流程为:门叶拼焊→振动时效→复拼划线→面板加工→大拼→后翼板加工→大拼→验收合格后按编号拆解门叶,点焊加固侧水封压板→钻孔→拆解打磨按编号收尾→防腐。

门叶加工分两步,第一步:加工门叶面板及侧水封座板、侧轮座板,划门叶面板加工线及检查线,划门叶水平找正线,划侧水封座板加工线及检查线。第二步:加工门叶主梁后翼板及吊耳孔,配冲主梁后翼板螺栓孔,在主梁后翼板四周筋板处划加工检查线,配冲螺栓孔并标注螺孔位移尺寸,划吊耳十字中心线。

(1)门叶面板加工工艺。弧门半径R=33 m,门叶单节最大宽度为3.115 m,门叶弧长为22.16 m,面板加工表面粗糙度Ra=12.5,弧门半径R的偏差小于l mm,局部平面度小于0.3 mm。根据工件尺寸及加工轮廓的复杂程度,选用数控镗床进行加工, 工件在工作平台上侧卧装夹(与构件划线状态一致),门叶面板对主轴、弦长方向同设备轨道平行,根据构件所划的、与主纵梁纵向中心线等高的水平找正线、门叶弧长方向两端头划出的垂线找正工件。加工步骤如下:

①数控编程走刀,虚拟加工校核构件所划面板加工线半径(R=33 m)是否准确,待其无误后,根据该线虚拟走刀,对整体面板横、纵向进行走刀,检查各处余量是否足够(数值差标注在未加工的面板上),最终检查无误后方可进行后续加工。

②编程加工基准边,加工后检查面板厚度并与虚拟加工理论数值进行对照,确认各处板厚度不小于名义尺寸(即>25 mm)、半径R=33 m无误后整体加工面板。

③面板加工完成后在工件不动的状态下(同基准)加工下段底缘,按构件加工线加工底缘。

(2)门叶后主梁翼板的加工。

①校正构件划线,使主梁后翼板面对主轴,按构件所冲孔位(注意:冲孔位置由于需要在第一次冲孔的基础上挪动以消除后翼板加工厚度后的偏移差,因此,加工该孔前需与构件确认冲孔位置的准确性,待确认其进行了挪孔工作后再加工)加工主梁后翼板上的孔。

②钻孔后按构件划线加工主梁后翼板。

4.1.3 铰座、铰链的制造

(1)铰座、铰链的铸造。铰座、铰链各22件,材料为ZG35CrMo,单件重量为20 t,其在水工行业已属于超大铸钢件,在国内无几家厂家可铸造。裂纹、缩松、气孔、夹渣是最常见的铸造缺陷,而裂纹是铸钢件中不允许存在的危害性缺陷。对于批量如此大的铸件,根据预计的技术难题,技术人员积极与铸造专家进行技术研讨,研究生产过程中联合开炉和浇筑工艺,加强过程控制,制订科学合理的操作控制规程,解决了大型铸件的浇筑难题。铸件预热处理,割除浇铸冒口时防止产生裂纹,再进行铸件热处理以消除铸造内应力、均匀内部成分及组织。经过水工专家及大型铸造行业专家的联合研讨,最终确定了大型铰链、铰座的铸造验收要求,给今后的大型铸件积累了宝贵的经验。

(2)铰座、铰链的机加工。铰座加工时,控制单件铰座两轴承孔与底面的相对高度为0.l mm,控制两铰座的相对高度为l mm。加工时先加工内孔,再在镗床上以内孔为基准进行校正,加工底面。铰链采用同样的加工方法控制两端面轴孔中心线与底面的相对距离。

5 弧门检验

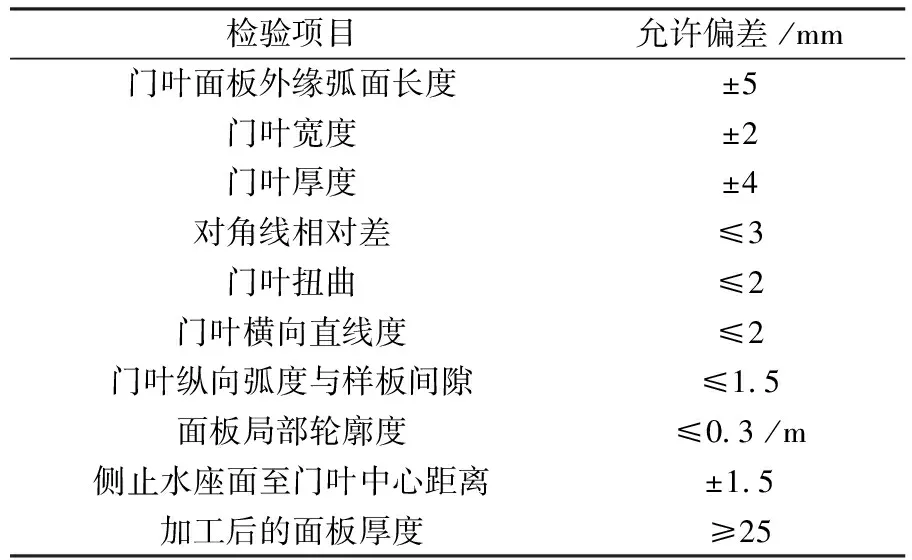

弧门检验内容见表1。

表1 弧门检验内容及要求表

6 结 语

广西大藤峡水利枢纽工程左岸泄洪坝段主坝泄水低孔工作弧门的成功制造,满足了大藤峡水利枢纽工程的需要,完善了我公司制造产品的种类,使我公司的技术水平和影响力得到了进一步提升,同时为今后类似水电工程采用该类型弧门提供了充分的技术保证。