水分调节对原料米糠微波稳定化的增效作用

2018-12-10,,,,,

,,,,,

(内蒙古农业大学食品科学与工程学院,内蒙古呼和浩特 010018)

我国是稻米的生产大国和消费大国,据农业部2015年发布的《中国农业展望报告(2015-2024)》指出,稻谷是中国的第二大粮食作物[1],米糠是糙米精碾环节产生的副产物,我国年产米糠高达1000万吨以上。米糠富集了稻米约80%的营养,是一种极具开发潜力的谷物资源[2-3],联合国工业发展组织(UNIDO)将米糠定义为“一种未被充分利用的原料”。然而,由于米糠油脂含量较高,稻米的糊粉层中含有活性较高的脂解酶和氧化酶,糙米精碾过程中这些脂肪酶与米糠中的油脂接触即引发酶促氧化,使得米糠后期储存中极易酸败变质,故目前米糠产生后短期内迅速饲用仍是其主要利用途径,储藏期短导致米糠的有效价值难以开发利用[4-6]。

米糠的稳定化即抑制米糠中油脂的氧化酸败,保持米糠品质稳定,从而延长米糠储存期,是米糠资源开发利用的首要前提,而钝化米糠中的各种脂肪酶、抑制酶促氧化是米糠稳定化最为行之有效的途径,各种研究在这一方向持续展开,目前米糠的稳定手段有化学破坏法、生物钝化法(蛋白酶)、物理抑制法(高温、低温、辐射、微波)等[7],上述方法均有不同程度的稳定效果。微波稳定米糠的优势在于加热穿透性强、温度均匀、营养损失少等[8],其原理是基于微波的热效应(主要)和非热生化效应,以微波超高频电磁波作用于极性分子使其发生剧烈摩擦产生热能,使米糠温度快速、均衡上升,米糠中的脂解酶受热变性失活[9-10],采用微波稳定米糠的试验研究已有报道,主要集中于对微波稳定米糠的工艺参数确定和工业化实现以及微波对米糠重要组分的影响方面[11-13],而对食品物料中的水分子——这一最常见的强极性分子在微波处理中的增效作用的探索较少涉及。

本实验依据水的介电常数远高于米糠干物质,能够高速大量吸收微波能量活化,进而短时高效提高米糠温度的特质,在前人微波稳定化米糠研究的基础上,采用调节原料米糠水分含量的方法利用微波稳定米糠,以微波处理后米糠脂肪酶残余活力和米糠加速储藏实验中酸价增长情况为主要指标,通过单因素实验和正交实验考察含水率、微波功率、微波处理时间对微波稳定效果的影响并优化微波稳定米糠工艺,达到稳定米糠、节能降耗和减小热效应对米糠不利影响等多重目的,为米糠有效成分的利用和产品开发奠定基础。

1 材料与方法

1.1 材料与仪器

米糠 由内蒙古兴安盟扎赉特旗龙鼎农业股份有限公司提供,天然性状为棕黄色、不规则碎屑状的粉质颗粒,吸水性良好,前期实验采用直接干燥法测得其水分含量为10.83%,索氏提取法测得其粗脂肪含量为18.9%,凯氏定氮法测得其粗蛋白含量为13.6%;邻苯二甲酸氢钾、氢氧化钠、95%乙醇、无水乙醇、酚酞、磷酸氢二钠、磷酸二氢钠、异丙醇、石油醚、氢氧化钠、硼酸、硫酸、甲基红、亚甲基蓝 天津市风船化学试剂科技有限公司;棕榈酸对硝基苯酯 上海士锋生物科技有限公司;曲拉通-100 北京酷来搏科技有限公司,试剂均为分析纯(AR)。

UV-2450紫外/可见分光光度计 日本岛津公司;LRH-100CA电热恒温培养箱 上海一恒科学仪器有限公司;LWMC-205可调功率微波化学反应器 南京陵江科技开发有限责任公司;SQP电子天平 赛多利斯科学仪器(北京)有限公司;QL-866旋涡振荡器 海门市其林贝尔仪器制造有限公司;HH-2双控数显电子恒温水浴锅、DGX-9053B-1恒温鼓风干燥箱 上海福玛实验设备有限公司;K9801凯氏定氮仪 上海析达仪器有限公司。

1.2 实验方法

1.2.1 微波稳定化方法 米糠捡除杂质后过40目筛,在米糠原始水分含量基础上,按照实验设计加入蒸馏水调制成一定的含水率后装入耐热敞口平皿内,容器置于微波炉内,设定一定的功率和加热一定的时间进行稳定化处理,处理完毕立即移出微波炉腔体,同时以未经微波处理米糠为对照组(CK)。

1.2.2 单因素实验

1.2.2.1 米糠适宜含水率的选取 经测定,米糠原始水分含量为11%,以2%为梯度调节原始米糠水分含量,综合米糠加水后形态,以拌水后潮湿不黏仍呈粉状为基准,获得11%(原始)、13%、15%、17%、19%、21%、23%、25%八种不同含水率米糠样品,微波功率600 W,微波处理时间90 s,以米糠脂肪酶残余活力、微波后米糠温度、外加水分蒸发率及50 ℃恒温加速储藏实验中米糠酸价为指标,选取微波稳定米糠的适宜水分含量。

1.2.2.2 微波功率对增湿米糠稳定化效果的影响 以原始米糠和23%含水率米糠为样本,微波处理时间90 s,微波功率设定200、400、600、800 W四水平,以米糠脂肪酶残余活力、微波后米糠温度、外加水分蒸发率及50 ℃恒温加速储藏实验中米糠酸价为指标,考察水分对微波功率的增效作用并选取适宜微波处理功率。

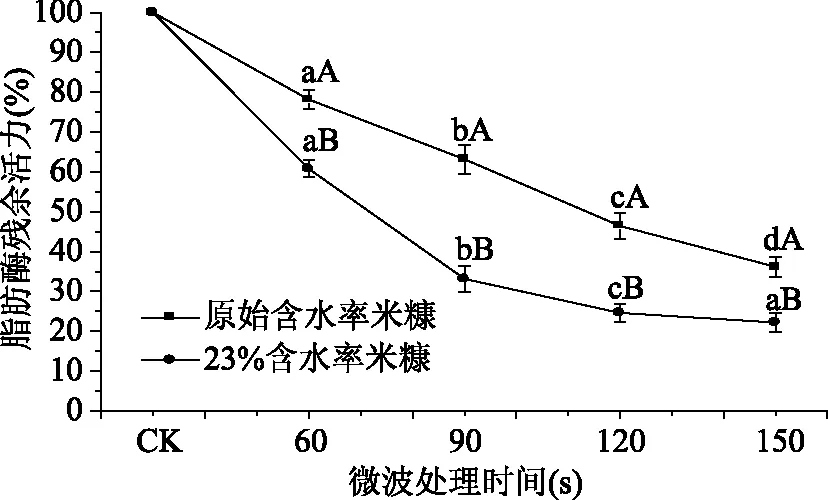

1.2.2.3 微波处理时间对增湿米糠稳定化效果的影响 以原始米糠和23%含水率米糠为样本,微波功率600 W,微波处理时间设置60、90、120、150 s四个水平,以米糠脂肪酶残余活力、微波后米糠温度、外加水分蒸发率及50 ℃恒温加速储藏实验中米糠酸价为指标,考察水分对微波处理时间的增效作用并选取适宜微波处理时间。

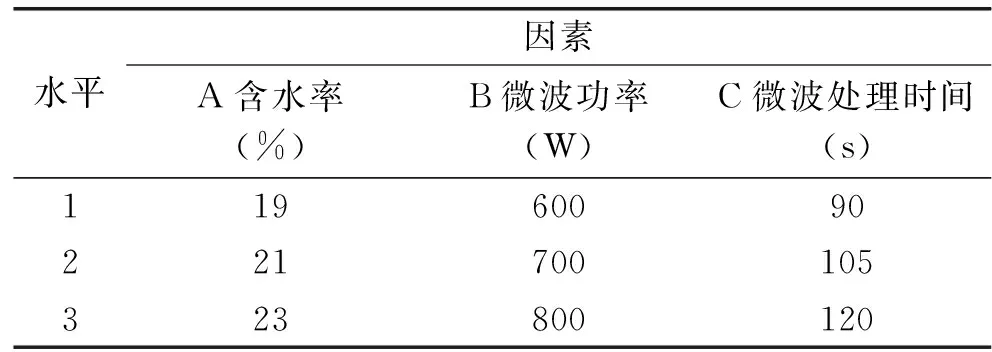

1.2.3 正交试验 在单因素实验基础上,选取含水率、微波功率、微波处理时间三个实验因素,以脂肪酶残余活力为指标,对微波稳定米糠条件进行三因素三水平优化,筛选出最佳工艺条件。

表1 正交试验设计因素与水平Table 1 Factors and levels of orthogonal array design

1.2.4 稳定效果指标值的测定

1.2.4.1 脂肪酶残余活力的测定 在夏陈[14]、Qian[15]、张磊科[16]等测定方法基础上改进。将米糠和蒸馏水以质量比1∶4 (w/w)混合成悬浊液,旋涡搅拌1 h,室温下3000 r/min离心10 min,取上清液0.1 mL加入3 mL含0.5%曲拉通的0.1 mol/L磷酸缓冲液(pH7.4)中,再加入0.2 mL质量浓度为3.33 mg/mL棕榈酸对硝基苯酯的异丙醇溶液,将上述溶液漩涡混合后置于37 ℃水浴加热4 h,使其充分反应,之后煮沸终止反应再快速冷却至室温,室温下6000 r/min离心4 min,取上清液于405 nm处测定吸光度,以吸光度为指标比较脂肪酶残余活力。

米糠脂肪酶残余活力R(%)=m/M×100

式中:R-脂肪酶残余活力,%;m-微波处理后米糠脂肪酶活力,以吸光度表示,Abs;M-微波处理前米糠脂肪酶活力,以吸光度表示,Abs。

1.2.4.2 微波后米糠温度的测定 米糠微波后迅速移出微波炉,以对角线方式选取中心及四周共5点同时测定温度,取平均值。

1.2.4.3 外加水分蒸发率的测定 以增湿米糠微波前后重量之差与米糠外加水重量之比(%)表示:

式中:m微波前-增湿米糠微波前重量,g;m微波后-增湿米糠经微波处理再冷却至常温后的重量,g;m外加水-米糠所加入的蒸馏水的重量,g。

1.2.4.4 酸价的测定 参照GB/T 15684-2015 《谷物碾磨制品 脂肪酸值的测定》,在室温下用95%乙醇提取米糠中的游离脂肪酸,用0.05 mol/L标准氢氧化钠乙醇溶液滴定,以标准溶液的耗用量计算米糠酸价。

1.2.4.5 加速储藏实验 将上述单因素实验中不同含水率和微波参数处理的米糠不加包装置于白瓷盘中,储藏于50 ℃恒温箱中使米糠在相对高温下加速酸败,并在储藏4、12、36、72、108 h时分别测定米糠酸价,以米糠酸价变化作为米糠稳定化效果判定指标之一。

1.2.5 长期储存对比实验

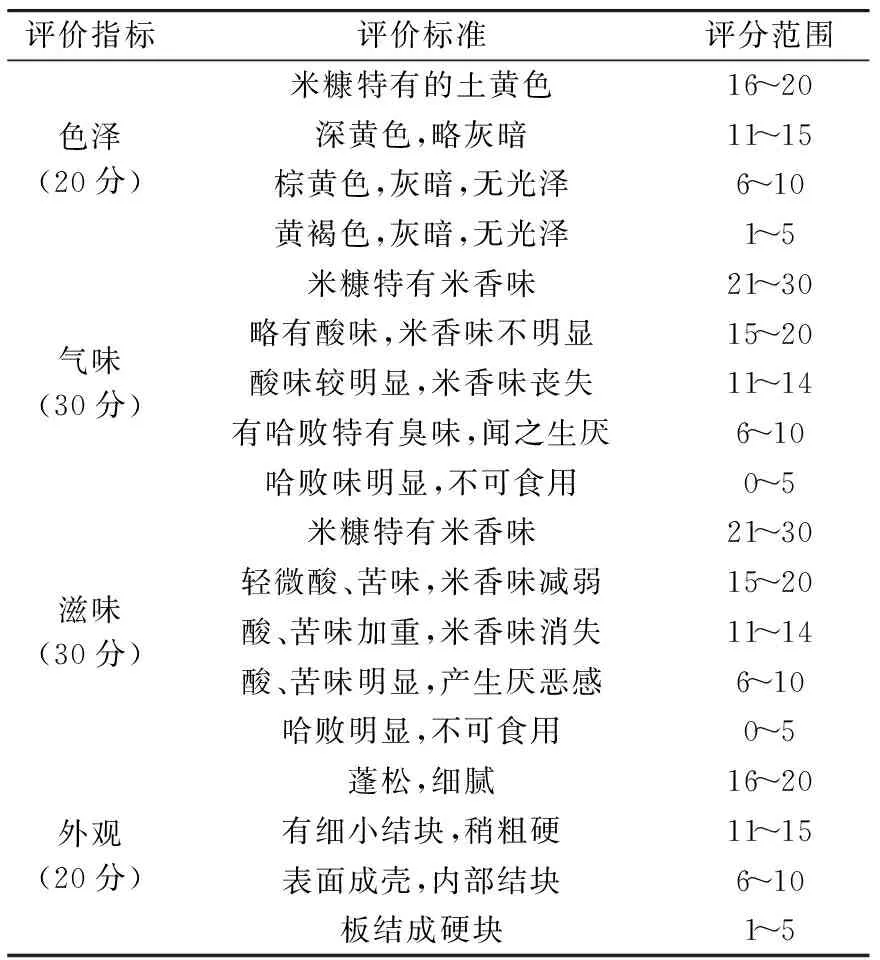

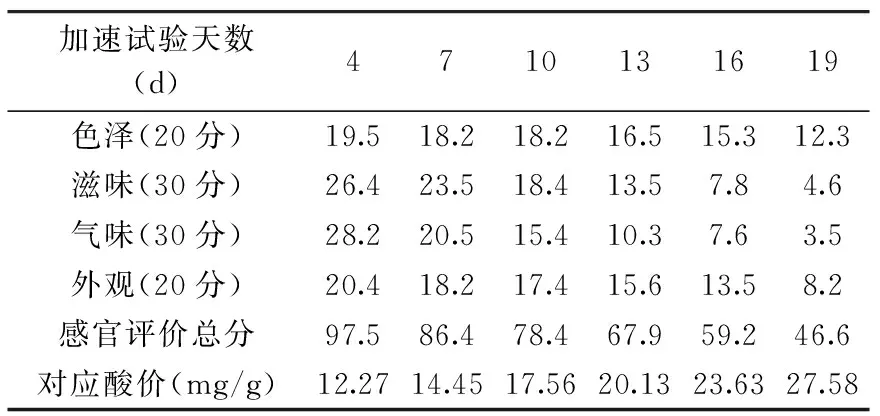

1.2.5.1 米糠储藏临界值的确定 该实验意在确定当米糠酸败至无食用价值时其酸价数值,并将该值作为米糠储藏的临界值,即将米糠储藏临界状态数值化、指标化,后续实验利用这一指标,检验微波稳定米糠到达该酸价临界值的时间,从而判断稳定效果。实验采用50 ℃恒温加速储藏实验,将原始米糠储藏于50 ℃恒温箱中使原始米糠快速酸败,选择10名嗜好型评价员组成评价小组,每隔2 d进行一次感官评定,并测定米糠酸价,直至米糠酸败至其滋气味不为评价员接受,即不可食用时结束实验。嗜好型评价人员仅仅从自身的主观愿望出发,评价是否喜欢或接受所评价的样品及喜欢与接受的程度,反映普通消费者对所评价样品的直观态度[17],感官指标评定表见表2。

表2 感官评定表Table 2 Sensory scoring criteria

当对米糠的综合评分数平均值在60分以下时,即为米糠储藏终点,测定所对应的酸值作为米糠食用储藏期终点指标值。

1.2.5.2 长期储存对比实验 以未稳定处理的米糠为对照,对按最优微波稳定工艺处理的米糠和仅以功率800 W、加热时间105 s处理的米糠进行长期储藏对比实验,定期测定三组米糠样品的酸价,以到达米糠储藏期终点的酸价临界值为指标,判定三组米糠有效储藏期限,以验证水分调节协同微波稳定的作用效果。

1.3 数据处理

试验指标平行测定5次,使用SPSS 20.0软件中的Duncan法进行方差分析和差异性分析,作图采用Origin Pro V8.6进行绘制。

2 结果与分析

2.1 单因素实验

2.1.1 米糠适宜含水率的选取 水是强极性分子,介电常数为60~80,而蛋白质、淀粉等固体物质的介电常数仅为2~3,因此,食品的水分含量对微波加热的影响较其他组分要大得多[18-19],这也说明一定范围内,水分的增加可以更有效地将微波能量转化为热能,米糠升温快速均匀,米糠内各种酶受热失活的速率也更快,故而可以采取向米糠中添加少量水分的方式增强微波稳定米糠的效果[20]。

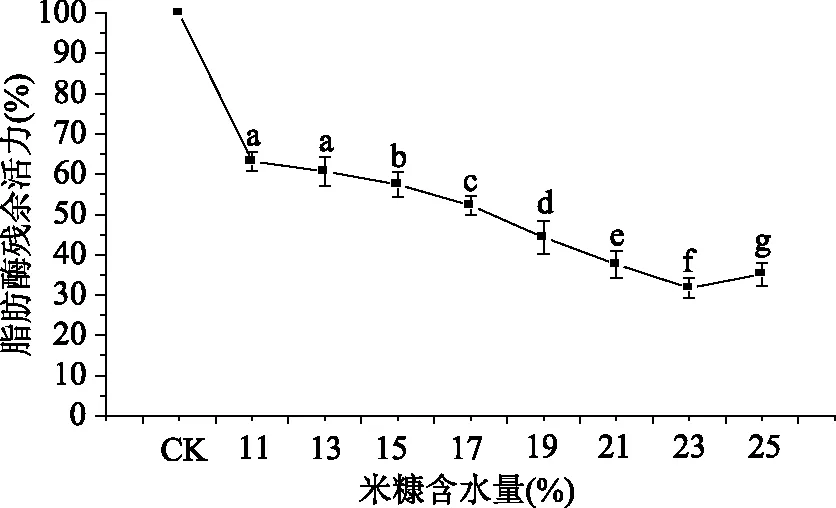

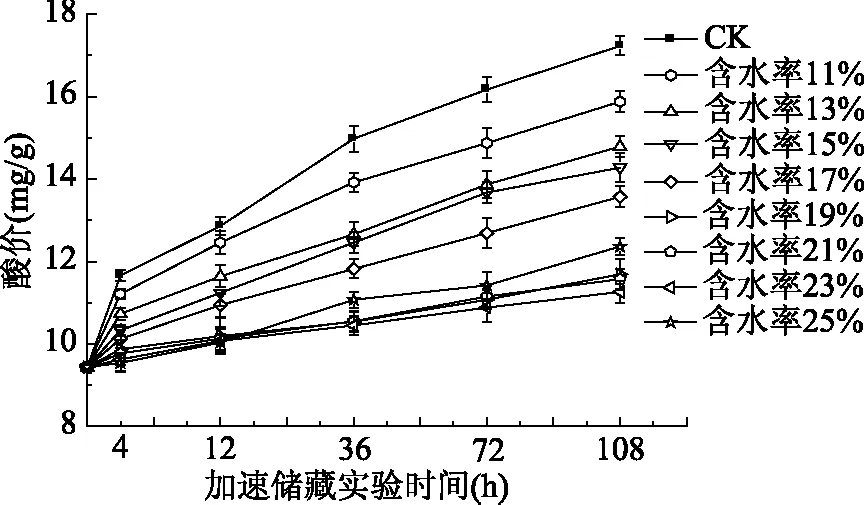

由图1可知,米糠含水率对微波抑制米糠脂肪酶活力有较大影响,在相同微波参数条件下,19%含水率以上的米糠脂肪酶残余活力下降幅度较大,23%含水率的米糠中脂肪酶残余活性为各水平最低,说明水分确有增强微波能量的功效。但过多水分亦会导致微波能量不足以活化全部水分而使热效应降低,抑酶效果下降,由图1可见25%含水率米糠脂肪酶残余活力有所回升。故19%~23%水分含量的米糠经微波处理后脂肪酶活力有大幅下降,有利于米糠稳定。

图1 不同含水率对微波米糠脂肪酶残余活力的影响Fig.1 Effects of water content on residual lipase activity注:a~g表示不同含水率米糠微波处理后脂肪酶残余活力的差异,显著性水平α=0.05。

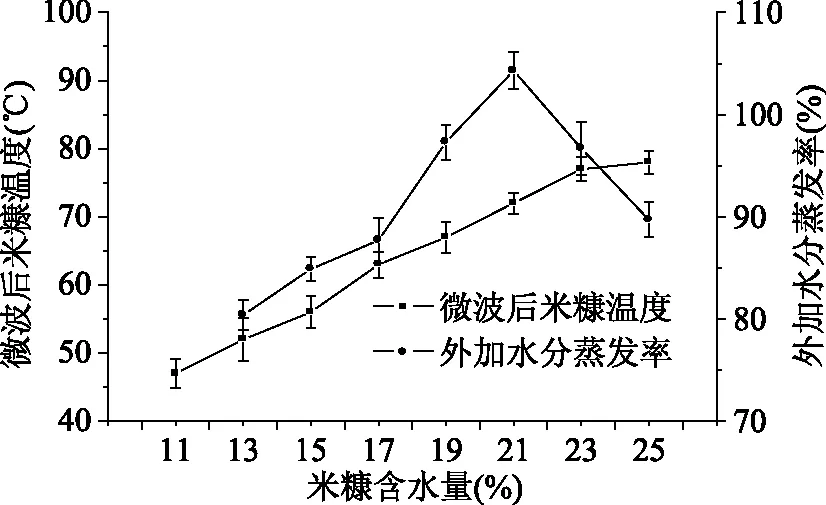

水分蒸发率越高,说明外加水分经微波热效应蒸发散失越多,微波处理后与米糠原始水分含量越接近,则外加水分对米糠储存的不利影响越小。由图2可见,19%~23%含水率米糠经微波处理后,外加水分蒸发率近于100%,说明外加水分基本蒸发除去,而其他含水率米糠外加水分蒸发率均低于90%,即米糠微波后米糠含水率上升,可能对米糠后期储存不利。

图2 不同含水率对米糠温度和外加水蒸发率的影响Fig.2 Effects of different water content on rice bran temperature and added water evaporation rate

由图3可知,在加速储存实验中,微波后原始米糠和增湿米糠的酸价都较对照组下降,酸败得到不同程度的抑制,说明微波的抑酶作用确实使米糠稳定性加强,其中19%~23%含水率的米糠的酸价最低,而25%含水率米糠酸价较19%~23%的米糠稍高,可见该含水率下,微波能量不足以将多余水分蒸发,造成米糠后续储藏过程中水分含量偏高,易于酸败,不利于储藏。

图3 不同含水率米糠经微波处理后加速储藏实验中酸价的变化Fig.3 Effects of different water content on rice bran acid value in acceleration storage experiments

故综合微波后米糠脂肪酶残余活力、微波后米糠温度、外加水分蒸发率、加速储存实验中米糠酸价等指标来看,微波前调整米糠含水率达到19%~23%可满足微波稳定所需要的效果。

2.1.2 微波功率对增湿米糠稳定化效果的影响 大部分介质吸收微波功率可用公式P=(1/1.8)fE2εrtanδ×10-2计算,即介质吸收微波的功率P与微波频率f、电场强度的平方E2、介质的介电常数εr及损耗正切tanδ成正比[21],损耗正切tanδ一般估为常数,而f、E都与微波功率有关,所以物料吸收微波的能力总的来说与微波功率和物料介质的介电常数正相关[22]。

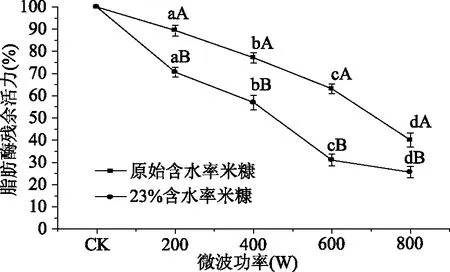

由图4可知,随着微波功率增大,原始米糠和增湿米糠(含水率23%)脂肪酶残余活力均显著下降,说明微波功率确为微波抑酶的重要条件,且含水率23%米糠的脂肪酶残余活力均显著低于原始组,表明米糠增湿对微波功率有明显增效作用,这也可以从微波热效应的原理解释,微波功率越大意味着微波电场强度越大,则物料中极性分子(主要是水)受微波交变电场作用引起运动和摩擦就越强烈,热效应越显著,对米糠脂肪酶的抑制作用也就越强;且实验中发现,800 W功率微波稳定过程中,原始米糠表面出现焦糊,色泽变深,说明米糠受到高温炙烤,可能发生美拉德反应[23],而含水率23%米糠仅产生米糠香味,色泽稍深,说明水分对米糠有一定保护作用。

图4 两种米糠样品经不同微波功率处理脂肪酶残余活力的变化Fig.4 Effects of different microwave power treatments on residual lipase activity of two rice bran samples注:a~d表示相同含水率米糠微波处理后脂肪酶残余活力的差异,A~B表示原始米糠和23%含水率米糠微波处理后脂肪酶残余活力的差异,显著性水平α=0.05。

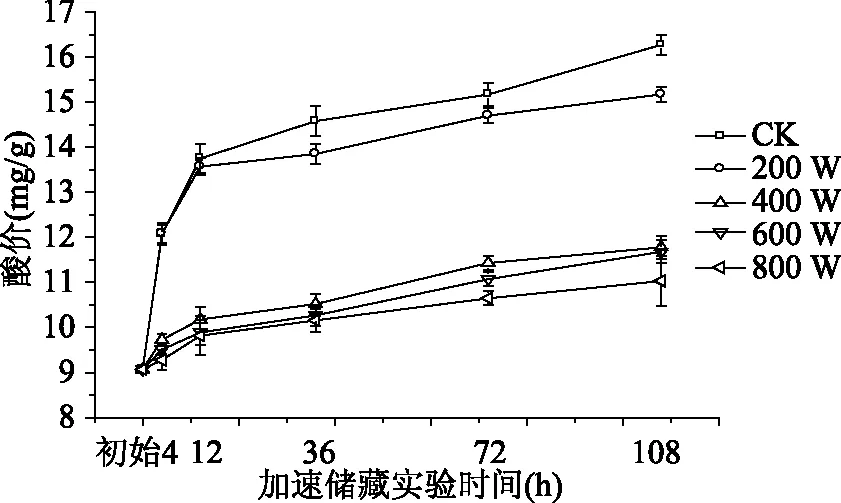

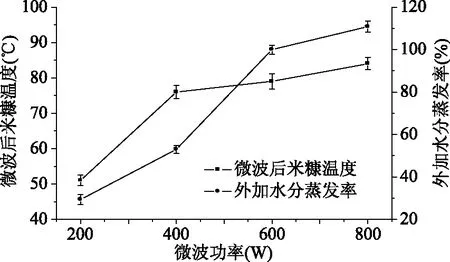

图5加速储藏实验中增湿米糠(含水率23%)酸价的变化可以看出,400 W以上处理的增湿米糠其酸价和酸价的增长趋势明显小于对照组,而经800 W处理的增湿米糠酸价变化最小,同时,要考虑到添加的水分对米糠储藏的不利影响,最好能够利用微波的热效应将外加水分蒸发除去,结合图6所示,600~800 W微波处理的米糠,外加水分蒸发率近于100%,即外加水分基本去除,综合以上各因素选择600~800 W微波功率较为适宜。

图5 增湿米糠经不同微波功率处理后加速储藏实验中酸价的变化Fig.5 Effects of different microwave power treatments on rice bran acid value in acceleration storage experiments

图6 不同微波功率处理对增湿米糠温度和外加水蒸发率的影响Fig.6 Effects of different microwave power treatments on humidified rice bran temperature and added water evaporation rate

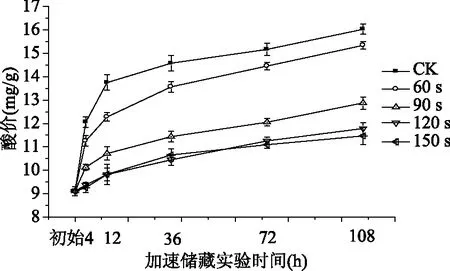

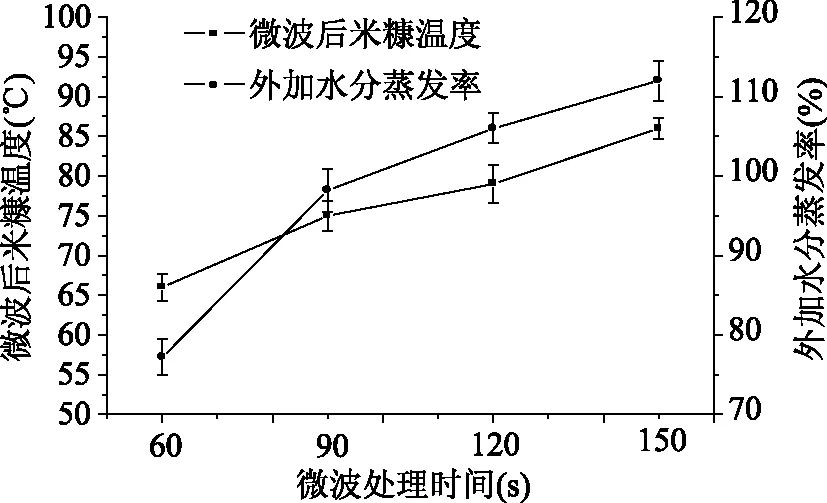

2.1.3 微波处理时间对增湿米糠稳定化效果的影响 结合图8加速储藏实验中增湿米糠(含水率23%)酸价的变化,90~150 s处理的米糠在加速储藏实验中酸价都明显小于对照组,证实90 s以上的微波处理时间可达到较好的灭活脂肪酶和抑制酶促氧化效果;且由图9可见,90~120 s微波处理的米糠,外加水分蒸发率在100%上下,即外加水分基本蒸发除去,所以平衡水分含量、微波处理时间与米糠品质及加工效率间的关系,选取微波处理时间90~120 s为宜。

图7 两种米糠样品经不同微波处理时间脂肪酶残余活力的变化Fig.7 Effects of different microwave treatment time on residual lipase activity of two rice bran samples注:a~d表示相同含水率米糠经不同时间微波处理后脂肪酶残余活力的差异,A~B表示原始米糠和23%含水率米糠经相同微波时间处理后脂肪酶残余活力的差异,显著性水平α=0.05。

图8 增湿米糠经不同时间微波处理后加速储藏实验中酸价的变化Fig.8 Effects of different microwave treatment time on rice bran acid value in acceleration storage experiments

图9 不同微波处理时间对增湿米糠温度和外加水蒸发率的影响Fig.9 Effects of different microwave treatment time on humidified rice bran temperature and added water evaporation rate

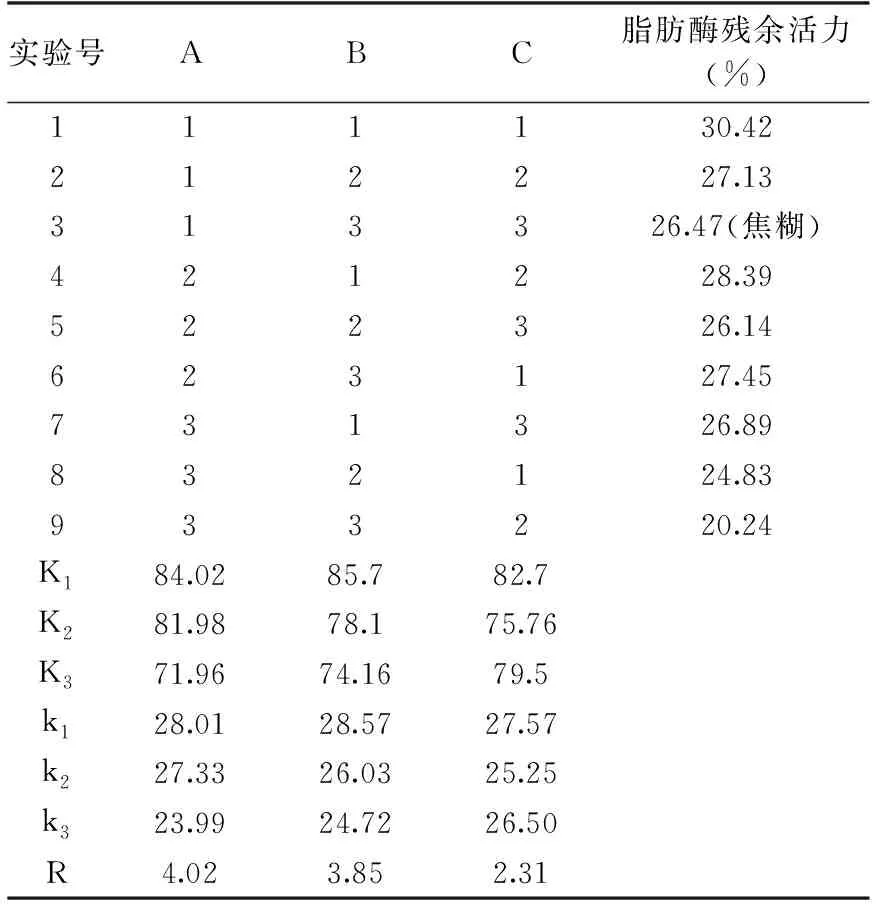

2.2 正交实验结果分析

由表3的R值可知,对微波稳定米糠影响因素大小依次为:A>B>C,即米糠含水率>微波功率>微波处理时间;根据k值,微波加热米糠脂肪酶残余活力最低的优化水平组合为A3B3C2,即米糠含水率23%、微波功率800 W、加热时间105 s。该优化条件下验证实验测得脂肪酶残余活力为20.24%,米糠温度84 ℃,外加水分蒸发率113%,可见按此工艺条件处理的米糠,其脂肪酶活力最低,有效降低了脂肪酶对米糠油脂的水解催化作用,使其不易酸败而品质稳定,而微波后米糠温度和外加水分蒸发率较为适宜,对米糠组分和后续储藏的负面影响最低,因此可将A3B3C2作为最优工艺方案。

表3 L9(33)正交实验结果表Table 3 Results of L9(33) orthogonal experiment

2.3 长期储存对比实验

2.3.1 米糠储藏临界值的确定 实验结果见表4,米糠在加速储藏实验的第16 d感官评分为59.2分,第一次处于60分以下,判定为米糠储藏终点,此时米糠酸价为23.63 mg/g,为实验方便,确定酸价23 mg/g为米糠储藏期终点的临界值。

表4 感官评价结果与对应酸价Table 4 Sensory evaluation results and AV of rice bran

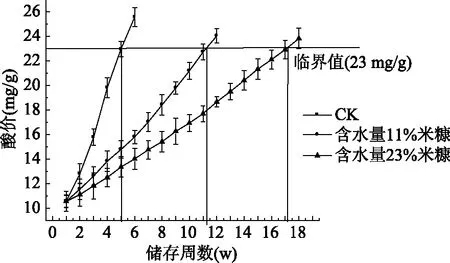

2.3.2. 长期储存对比试验 以原始米糠为对照,按照前述最优工艺方案的微波功率和处理时间对含水率分别为11%和23%的米糠进行微波稳定,之后将三组样品保存于同一室温条件下,每周测定一次米糠酸价,结果见图10所示。

图10 长期储存实验中米糠酸价的变化Fig.10 Rice bran acid value change in Long-term storage experiment

由图10可以看出,三组米糠储存过程中到达酸价临界值的时间有所差异,其中原始对照组经约5周储藏酸价已超限,而经微波稳定的米糠储藏时间均有延长,以米糠初始水分状态进行微波处理的米糠可储藏至约11周,储存时间最长的是调节水分与微波协同作用的最优工艺处理的米糠可达近17周,是以上二者储存时间的3.4倍和1.5倍,据此验证微波法可有效稳定米糠,且基于水分调节的微波稳定最优工艺条件效果显著。

3 结论

本实验以微波抑酶的机理为切入点,重点考察水分在微波抑酶处理中所发挥的作用,结论如下:

微波处理可有效抑制米糠脂肪酶活性,稳定效果突出,水分对微波热效应的发挥确有增效作用,与单纯对米糠施以微波处理相比,人工增湿协同微波处理的米糠脂肪酶残余活力均小于前者;所以在米糠微波稳定化过程中选择合适的水分含量配合微波功率和微波处理时间对于米糠稳定效果至关重要。

经过单因素和正交实验得出对微波稳定米糠影响因素大小依次为:米糠含水率>微波功率>微波处理时间;微波加热米糠脂肪酶残余活力最低的优化水平组合为A3B3C2,即米糠含水率23%、微波功率800 W、加热时间105 s。该优化条件下米糠脂肪酶残余活力为20.24%,显示出高抑酶率。

以原始米糠为对照,对调节水分与微波协同作用的最优工艺处理的米糠和仅微波处理的米糠进行长期储存对比实验,定期测定米糠酸价以验证基于水分调节的最优微波工艺方案的稳定效果,实验证明,以调节水分与微波协同作用的最优工艺处理的米糠储存时间最长达17周,分别为原始米糠储存时间的3.4倍和仅微波处理米糠的1.5倍,由此证实基于水分调节的微波处理对米糠稳定有显著效果,使米糠储存期明显延长,为米糠的开发利用提供了保障。