用加法做商用车的轻量化

2018-12-08刘伟邓翔刘杨生雷颖絜王飞

刘伟 邓翔 刘杨生 雷颖絜 王飞

摘 要:随着国家治超力度的加大,为保持承运人收益,商用车的轻量化设计变得尤为突出。本文通过采集代表竞品整车和系统零部件重量,利用统计学方法设定整车和分系统的自重标杆,并设定分系统轻量化开发目标,以辩证的观点用加法来开展商用车轻量化开发工作,提高开发效率,提升车辆竞争力。

关键词:商用车;加法;轻量化

中图分类号:U462 文献标识码:A 文章编号:1005-2550(2018)05-0078-05

Abstract: As the governing overload was intensified, to keep the carrier returns, the lightweight design of commercial vehicle is particularly prominent.Based on the dialectical point of view, do conduct commercial vehicle lightweight development work by add, improve the efficiency of development, promote the competitiveness of the vehicle.

Key Words: Commercial vehicle; Lightweigh; Add

引言

我国对车辆的超限超载治理力度逐步加大,在保证车辆GVW一定的条件下,降低车辆自重能提升车辆载质量,可增加承运人收益,提高商用车运输效率。车辆轻量化就成为提升商用车竞争力的一个重要手段,同时轻量化也是实现汽车节能减排的有效措施之一。

对于车辆的轻量化,各车企大部分会结合车辆用途和试验手段对现有车辆进行减重设计,而做减法往往困难重重,例如动力总成降重空间有限难度大、周期长,采用轻量化材料涉及成本上涨等。如何在车辆开发前期科学的定义有竞争力的自重目标,从正向开发的角度,将自重目标进行分解和达成,减少设计变更的成本。下文进行相关方法的论述。

1 整车轻量化目标设定

在整车开发预研阶段提出有竞争力的自重目标,具有一定难度。除了需要充分研究应对市场的需求外,基于对竞品的研究,掌握和预测主要竞品现在的表现以及未来轻量化水平,便是尤为有效的手段。

正态分布是在工程领域非常重要的一种概率分布,在统计学上有着重要的影响力。正态分布是具有两个参数的连续型随机变量的分布,第一个参数是服从正态分布的随机变量的均值,第二个参数是随机变量的方差。遵从正态分布的随机变量的概率规律为取均值邻近的值的概率大,而取离均值越远的值的概率越小。

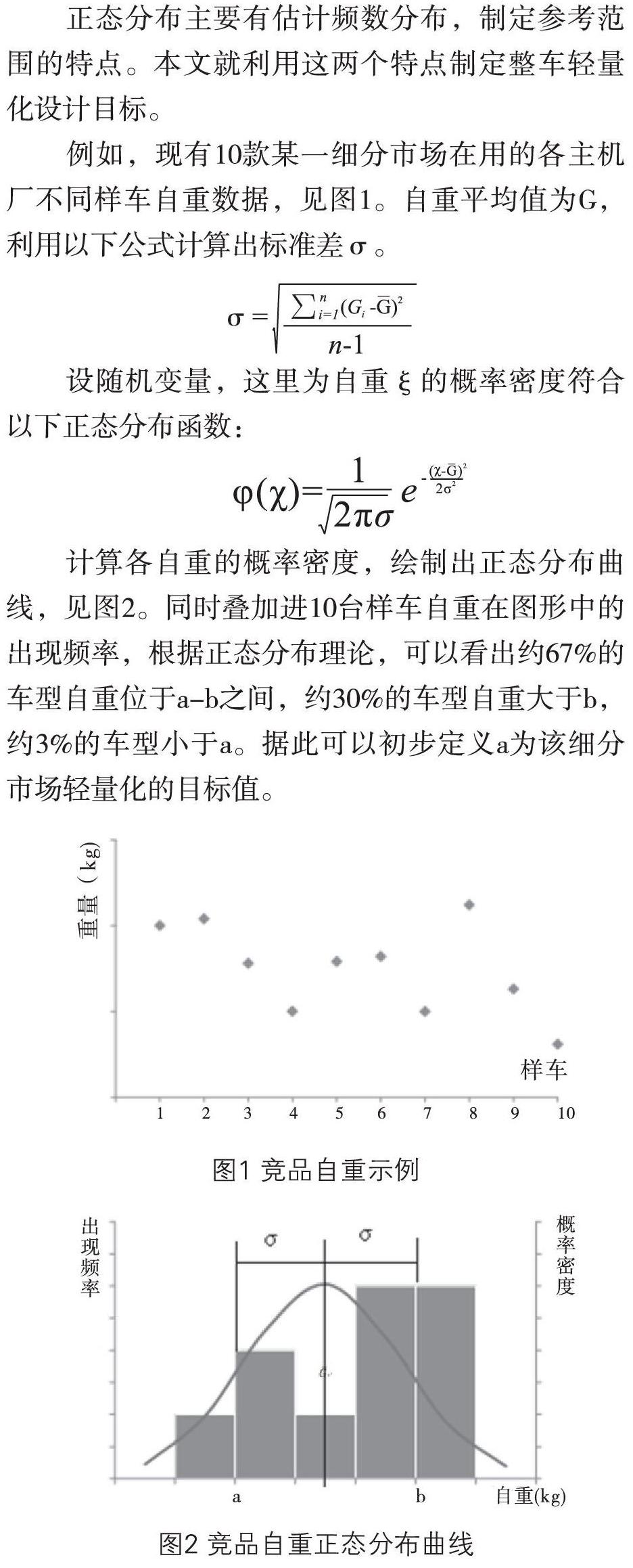

正态分布主要有估计频数分布,制定参考范围的特点。本文就利用这两个特点制定整车轻量化设计目标。

计算各自重的概率密度,绘制出正态分布曲线,见图2。同时叠加进10台样车自重在图形中的出现频率,根据正态分布理论,可以看出约67%的车型自重位于a-b之间,约30%的车型自重大于b,约3%的车型小于a。据此可以初步定义a为该细分市场轻量化的目标值。

2 系统轻量化目标设定

为了有效的达成整车轻量化目标,这里将整车进行结构离散,分解成独立的功能系统,减少系统间的干扰。离散的方法是按整车构成结构树展开,进行层次分解,见图3。第一层为整车目标层,第二层为大系统目标层,第三层为子系统目标层。由于展开层次过于细化后,对工程设计的约束性过大,本文只展开到第三层,也根据设计需求做进一步的展开。

本节使用第一节中同一细分市场在用的5款不同样车拆解后的零部件重量为例,按图3层次做加法,获得第三层子系统层重量数据,图4为动力总成子系统重量分布。这里引入两个数据概念。

中位值,是将一组数从小到大或者从大到小排练,如果数组数为奇数,则取中间数字,如果数组数为偶数,则取中间两个数字的平均值。该值能消除统计上极值对数组序列平均值的影响,更加实际的表征该组数据的平均水平。

标杆值,即最小值,取该组数中最小的数据。该值表征其在行业同一组块上自重最低,轻量化水平最高。

引入这两个概念的意义在于可以结合整车开发对轻量化特性的定位,合理的制定轻量化自重目标,避免过度轻量化,导致开发成本升高、可靠性降低、或者出现不适应目标市场使用的风险。

图4所示,样车3匹配发动机自重处于平均水平,样车5匹配发动机属于标杆水平;样车4匹配变速箱自重标杆,其他样车匹配变速箱同位于平均水平附近;5台样车匹配的驱动桥自重相差不大,样车1匹配的驱动桥自重最低。通过此类对比可以推演到其他子系统,这里不再赘述。综合起来将整车自重目标合理的分解到系统做到有理有据,有的放矢。

通过自底向上,可以得到上一层的自重分布,以及与中位值、标杆值之间的差距,如图5。快速定位各系统轻量化竞品分析方向。

将各个子系统自重的标杆值求和得到一个理想的整车轻量化自重标杆,如图5,该值低于上一节确定的整车自重目标。作为标杆,这是合理的,因为它是子系统重量标杆值的集合。只有当子系统重量全部达到或者超越标杆,才能使整车轻量化做到最优,成为新的标杆。

最后,根据各子系统标杆值和合计整车自重标杆值的占比,可以得到一个优化的整车自重构成,见图6。根据第一节确定好的整车自重进行子系统目标自重的分解,同时可结合组块标杆值和其轻量化技术发展,制定最优的子系统分解目標。重量占比大的子系统可作为重点开展轻量化的方向,再通过对竞品实物的进一步性能分析,样品拆解,梳理其轻量化的技术路线,包括布置结构,制造工艺和材料等,高效挖掘轻量化设计方案。

3 轻量化设计方法

确定了各子系统的自重目标,开展汽车轻量化的主要方法有如下几个方面:

3.1 结构优化设计

结构优化设计主要是基于零件的结构力学性能和在整车上的轻量化约束条件,通过如结构拓扑优化、几何形状优化、尺寸优化等,主要可以通过计算机仿真软件开展设计优化。

系统性开发和集成设计也是结构优化的一个方面。

布置优化,见图7a。图示设计均为一种实现上车功能的踏步支架,这两种支架均与底盘蓄电池框侧边版连接,即跨距同为蓄电池框宽度。右侧所示的踏步支架,从功能实现和布置的角度,进行了优化设计,减小了两级上车踏步跨距,降低重量。

集成设计,见图7b。图示设计均为实现转向油罐的固定。左图单独为油罐支架设计了一个固定支架,右图将油罐固定支架与驾驶室后悬置一侧支架集成,右图中黑圈标注的位置即是实现转向油罐固定的功能支架,用过一个小的折弯件即可实现功能,相对左图的独立支架,大大降低了产品重量。

3.2 轻量化材料的应用

1)高强度钢

目前汽车生产中使用的最多的是普通低碳钢板。传统的钢种有低碳钢、碳锰钢、低合金高强度钢等。低碳钢板具有很好的塑性加工性能,强度和刚度也满足汽车车身的要求。在1994年,世界主要钢板生产厂商组成了一个国际合作组织开始开发超轻钢汽车车身ULSAB(Ultra Light Steel Auto Body)项目。利用高强度钢特性,在厚度减薄的条件下,保持汽车车身的机械性能,从而减轻汽车重量。ULSAB-AVC技术指出,高強度钢的强度将是低碳钢的5倍,今后高强度钢在汽车上的用量将明显增加。高强度钢具有价格低、经济性好;性能优越、可保证零部件的机械性能;可利用现有汽车生产线,节约设备投资等优点。现在各国均在加速高强度钢、超高强度钢在汽车车身、车架、悬架、转向等零部件上的应用。

2)铝镁合金

铝比重轻、资源丰富、成本低。具有塑性好、比强度高、耐腐蚀性好、韧性好、加工成本低等优点,每使用1kg的铝,可降低汽车重量2.25kg。目前应用有铝合金变速器壳体、铝合金轮辋、发动机铝制活塞等。

镁是目前工业应用材料中最轻的一种金属,密度为1.738g/cm3,比钢铁轻3/4,是铝的约2/3,甚至比非金属的塑料还要轻1/5。镁可从海水、盐水及含镁的矿物中提取,资源丰富。镁合金的比强度和比刚度高。近几年,轿车上镁铸件的应用以每年20%的速度增长。目前应用有座椅骨架、方向盘、车轮、车门框架等。在商用车上也在逐步得到应用。

3)复合材料和塑料

树脂基复合材料而是典型的轻质材料,具有比刚度高、比强度大,材料性能可设计等优点。以前主要应用于航天航空领域,目前由于汽车轻量化的要求日益凸显,碳纤维复合材料、玻璃纤维复合材料等正在逐步的应用于汽车结构件中。

塑料密度为1.0-2.2 g/cm3,仅为钢的13%-25%,质量轻。其工艺制作成本低,易成型、涂色、修复,抗扭曲和变形性好。设计上造型自由度较大,可以使多个部件合成一体,增强功能,在提高功能和价值的前提下,降低制造成本。便于废物回收和再循环使用。因此在汽车上得到了广泛应用。

4)其他材料应用,如增强塑料、孔隙材料等。在车身内饰件、轻量化车厢上有所应用。

3.3 先进制造技术

先进的制造技术,如液压成型和挤出成型等工艺,激光拼焊、胶焊等新的连接工艺。在车身轻量化方面有较多的应用。

4 结论

汽车轻量化是设计、材料应用和先进制造成型技术的优势集成,同时正向开发的理念在汽车设计领域不断强化的趋势下,将正向开发体现在轻量化设计中,正确的定义轻量化目标,做好科学的目标分解,显得尤为重要,体现了一个企业技术水平的先进性,同时有效降低开发成本,提升商品竞争力。

本文提出的轻量化目标设计方法,将统计学原理予以科学的应用,目标分解有理有据,目标的定义有竞品实物支撑,通过子系统重量的相加

获得自重标杆与统计学整车竞争力自重相互印证。本方法已经应用在本公司现阶段轻量化车型的特性定义中。同时将竞品整车自重与时间轴相结合,对未来3-5年的整车轻量化目标也作出了预测和分解,这对于动力总成的轻量化特性开发尤为重要。随着数据样本量的增加,对目标的制定和分解将会更加准确。

参考文献:

[1]沈恒范,概率论和数理统计教程(第三版),高等教育出版社,2002.

[2]王超[1],党晓丽[1].重型商用汽车轻量化研究[J].汽车实用技术,2014,0(8):4-6.

[3]黄承林.商用车“重”与“轻”的辨证法[J].轻型汽车技术,2013,(5):1-1.

[4]叶爱凤[1].东风商用车轻量化开发[J].汽车工艺与材料,2010,(2):7-11.

[5]冯美斌[1].我国商用车轻量化技术现状及发展动向[J].汽车工艺与材料,2009,(2):6-9.