基于有限元法的某发电机支架仿真分析

2018-12-08陈思颖

陈思颖

基于有限元法的某发电机支架仿真分析

陈思颖

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章是基于有限元分析方法对某汽油发动机的发电机支架进行仿真分析,从模态、应力和高周疲劳系数三个方面进行校核。计算结果表明,该分析结果与实际情况相吻合,能够真实的对发电机支架进行可靠性分析。

发电机支架;有限元;模态;应力集中;高周疲劳

前言

发电机是发动机的重要零部件,对整车行驶的安全性及乘客的舒适性起到重要贡献。发电机支架是将发电机固定在发动机机体上的直接支撑,其可靠性直接影响着其他前端附件甚至整个发动机能否正常工作。因此支架设计的优劣尤为重要。

本文将基于有限元法对某汽油机的发电机支架进行强度校核,分析其在最大螺栓预紧力、前端皮带加载的皮带力和六个方向的加速度下应力分布以及疲劳安全系数。

1 分析过程

某汽油机处于可靠性试验验证阶段,在800小时交变试验中,试验进行200h时发生发电机支架断裂,故决定对其进行仿真校核。

1.1 有限元模型建立

为了力求接近实际情况是负载情况,分析的模型除了发电机支架外,还需要包括周边与之相连接的相关零部件,主要有发电机支架、发电机、前端附件等。使用通用软件Hypermesh进行网格划分,有限元模型如图1所示。

图1 有限元网络模型

1.2 材料属性参数输入

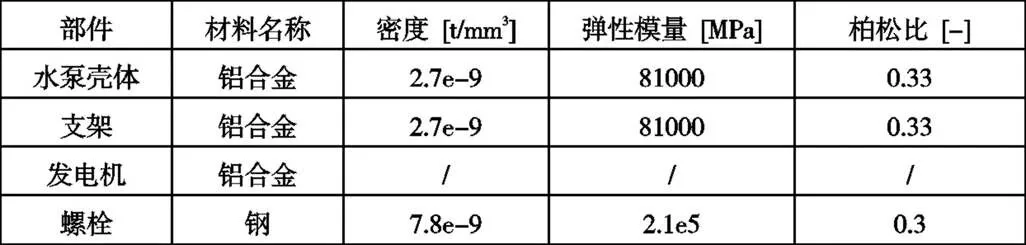

有限元模型分析所需的材料如表1所示,其中发电机质量是6.5kg。

1.3 载荷输入及边界确定

载荷是螺栓的预紧力、皮带张力以及六个方向的振动加速度。螺栓规格M8,打紧力矩是20~25Nm,相应的最大螺栓预紧力为19800N,最小螺栓预紧力为12400N;共振加速度根据试验台架共振扫频测试得出为18G(如图2)。

表1 材料关键属性

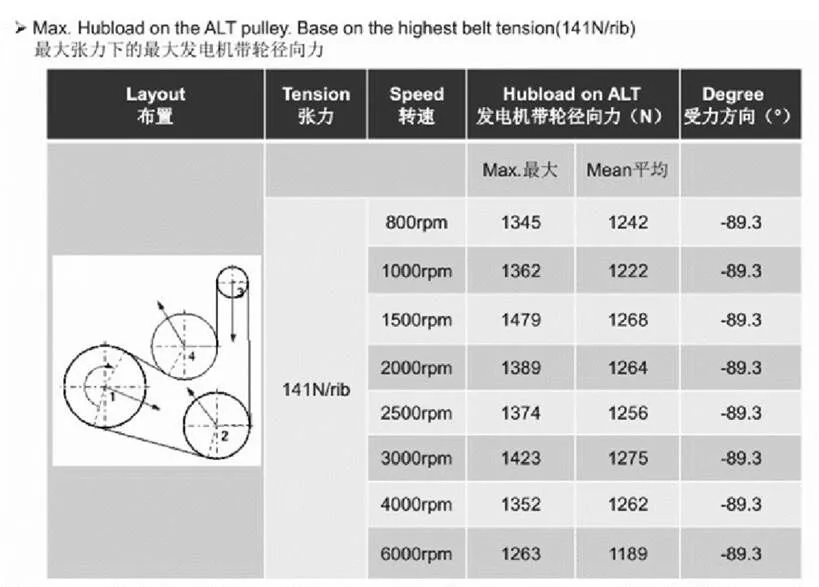

皮带力由供应商提供,发电机皮带力和水泵皮带力如表2、表3所示进行计算。

表2 发电机皮带力

表3 水泵皮带力

2 结果分析

2.1 模态分析结果

发动机上的零部件的共振行为受发动机的点火频率影响,发动机点火频率计算公式是:

式(1)中,N为气缸数,n是发动机转速,r是冲程数。

该四缸发动机的最大持续转速是6600rpm,4冲程,故其最大点火频率值是220Hz。

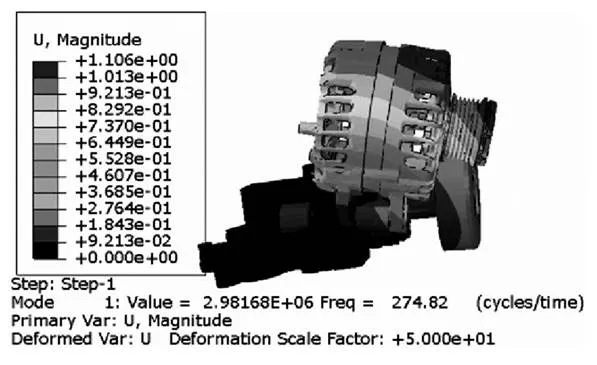

该发电机支架计算一阶模态指为274Hz,一阶模态振型如图3所示。根据以往经验,支架的一阶模态大于1.2倍发动机最大点火频率值时,判定满足避振设计要求。

图3 发电机支架一阶模态振型

2.2 应力分析结果

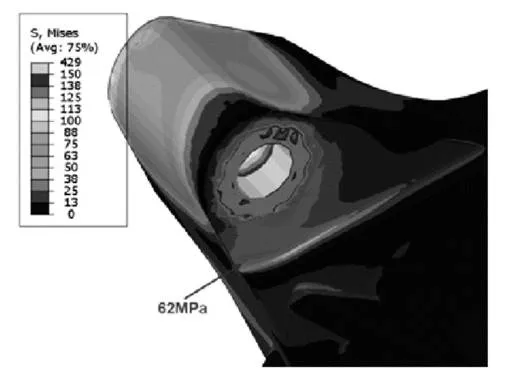

图4是在最大发电机皮带力和水泵皮带力下以及最大螺栓预紧力下的应力云图。支架的最大应力集中在倒圆角折弯处,最大值是62MPa。

图5是在最大振动加速度18G工况下的应力云图,其值是92MPa。

该倒角位置是故障件实际断裂位置,这说明理论计算与实际情况相符合。从分析结果判断,两个工况下其最大应力值均小于发电机支架材料ADC12的屈服强度150MPa,满足强度评价要求。

图4 最大皮带力工况下应力云图

图5 最大振动加速度18G下应力云图

2.3 高周疲劳系数

图6 高周疲劳安全系数云图

图6是支架在最大螺栓载荷、最大皮带力加载和最大振动加速度18G共同作用下的高周疲劳安全系数云图。从图中可以看出,支架的高周疲劳最小安全系数1.79,大于1.1的评价限值,满足高周疲劳强度要求。

3 结论

发电机支架的校核需要进行模态分析、应力分析和高周疲劳分析。从分析数据和故障件可以判断,应力集中位置是过渡圆角位置,因此建议在制造时加工要保证该结构过渡圆角圆滑无毛刺尖角,以保证零部件可靠性。

[1] 陈家瑞.汽车构造[M].机械工业出版社.

[2] 倪振华.振动力学[M].西安交通大学出版社.

[3] 徐鹏飞.空调压缩机支架的有限元分析方法[J].汽车实用技术. 2017(16).

Simulation analysis on alternator bracket based on the finite element method

Chen Siying

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

The article had a simulation analysis on alternator bracket of a gasline enginebased on the finite element method.It was from the Modality,the Stress and High cycle fatigue to calculate the alternator bracket.The results showed that the analysis results were consistent with the actual situation.

Alternator bracket; Finite; Modality; Stress concentrate; High cycle fatigue

B

1671-7988(2018)22-57-03

U467

B

1671-7988(2018)22-57-03

U467

陈思颖,就职于安徽江淮汽车集团股份有限公司技术中心,本科、助理工程师,研究方向:机体等结构件设计。

10.16638/j.cnki.1671-7988.2018.22.019