基于ANSYS Workbench的汽车铝合金轮毂弯曲疲劳强度有限元分析*

2018-12-08焦洪宇夏叶赵荣范丽颖

焦洪宇,夏叶,赵荣,范丽颖

基于ANSYS Workbench的汽车铝合金轮毂弯曲疲劳强度有限元分析*

焦洪宇,夏叶,赵荣,范丽颖

(常熟理工学院汽车工程学院,江苏 苏州 215500)

文章以铝合金轮毂为研究对象,在CATIA中建立汽车轮毂的三维模型,并导入到ANSYS Workbench软件中生成轮毂和加载臂的几何模型。依据国家标准GB/T5334-2005《乘用车车轮性能要求和试验方法》中动态弯曲疲劳试验的性能要求和试验方法,建立轮毂的有限元模型并进行有限元分析,获得轮毂的等效应力云图、等效应变图以及总变形云图。在此基础上,分析轮毂的疲劳寿命和安全系数,判断轮毂的疲劳强度是否符合国家标准的要求。

铝合金轮毂;弯曲疲劳;有限元分析;ANSYS Workbench

前言

汽车铝合金轮毂以优异的散热性能,较轻的质量和色泽多样、精致美观等优点正逐渐替代钢制轮毂[1]。有关铝合金轮毂的研究也越发广泛[2-4]。边雷雷[5]以重载车用大尺寸低压铸造铝合金轮毂为研究对象,结合有限元法和疲劳分析法,建立轮毂动态弯曲和动态径向疲劳试验模拟有限元模型,利用静态分析法来预测动态过程中的最大应力位置以及疲劳破坏位置。崔璨[6]以某小型菱形车铝合会轮毂为研究对象,运用有限元分析法对铝合金轮毂的设计、强度及疲劳寿命进行研究。

本文以汽车轮毂15*31/2J为研究对象,该轮毂采用铝合金A356材料。依据国家标准GB/T3487-2005《汽车轮辋规格系列》,在CATIA中建立汽车轮毂(包含加载臂)的三维模型,并导入到ANSYS Workbench软件中生成轮毂和加载臂的几何模型。依据国家标准GB/T5334-2005《乘用车车轮性能要求和试验方法》中动态弯曲疲劳试验的性能要求和试验方法,建立轮毂的有限元模型并进行弯曲疲劳强度有限元分析,获得轮毂的等效应力云图、等效应变云图以及总变形云图。在此基础上,分析轮毂的疲劳寿命和安全系数,判断轮毂的疲劳强度是否符合要求。

1 汽车轮毂动态弯曲疲劳试验

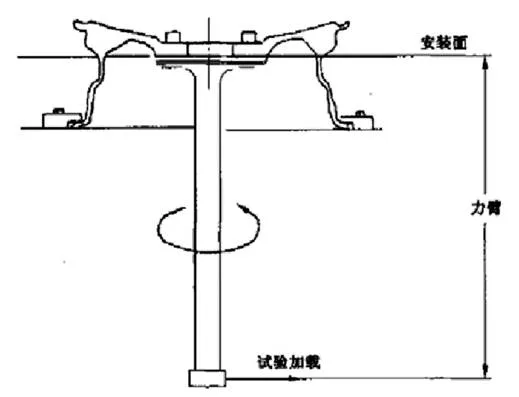

国家标准GB/T5334-2005《乘用车车轮性能要求和试验方法》[7]规定了乘用车车轮的疲劳试验性能要求和试验方法。试验项目包括动态弯曲疲劳试验和动态径向疲劳试验。动态弯曲疲劳试验试验台试验台应有一个被驱动的旋转装置,车轮可在固定不动的弯矩下旋转,或者车轮固定不动,而承受一个旋转的弯矩,如图1所示。

图1 动态弯曲疲劳试验

2 汽车铝合金轮毂有限元模型

2.1 汽车轮毂三维模型

本文的研究对象为深槽铝合金轮毂,依据国家标准GB/T3487-2005《汽车轮辋规格系列》[8],选择5°深槽轮辋(5DC)中的J型轮廓形式,具体规格为15*31/2J,设置螺栓孔的节圆直径PCD值为112mm,共计5个螺栓孔,规格为M14,中心孔CB值为57mm。

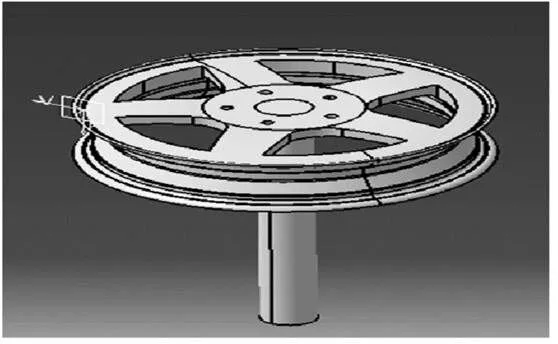

依照国标GB/T5334-2005《乘用车车轮性能要求和试验方法》的相关要求,在进行汽车轮毂的弯曲疲劳试验时需要加载臂。根据轮毂的设计,加载臂的臂长为0.5m,轴径为57mm。加载臂的轴与中心孔相连,半径与孔径相同,长度设置500mm。在CATIA中建立汽车轮毂(包含加载臂)的三维模型如图2所示。

图2 汽车轮毂三维模型

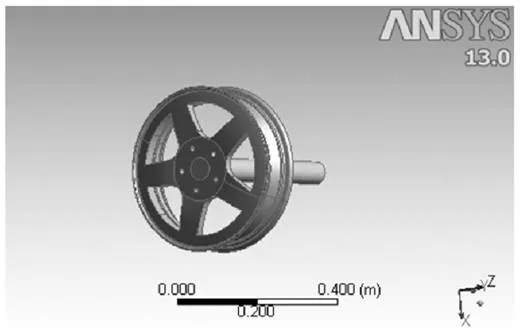

将CATIA软件绘制的轮毂三维模型导入ANSYS Workbench软件中生成轮毂和加载臂的几何模型,如图3所示。

图3 轮毂和加载臂的几何模型

2.2 定义材料属性

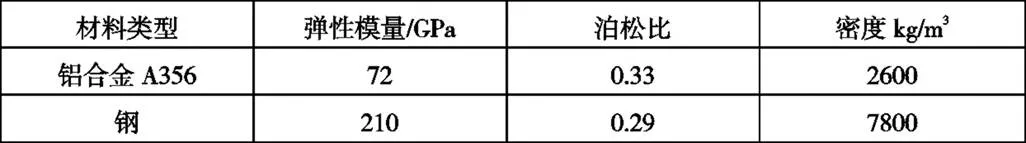

根据国标GB/T5334-2005《乘用车车轮性能要求和试验方法》的要求,汽车轮毂材料为铝合金A356,加载臂材料为钢,这两种材料的性能参数如表1所示。

表1 轮毂与加载臂的材料属性

2.3 定义S-N曲线

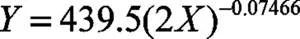

通过查阅资料可知铝合金A356的弯曲疲劳极限-1= 120MPa,循环基数N0=107。根据赵杰[9]等人在铝合金A356疲劳实验中获得S-N曲线拟合公式为:

铝合金A356的疲劳-曲线如图4所示。

图4 铝合金A356疲劳曲线

2.4 汽车轮毂有限元模型

选择自动生成的自由划分的网格。在自由网格划分时 , 网格大小设置为10mm,约束的形式以试验为依据。由于该几何模型涉及到两个零件,即轮毂与加载臂。为了使轮毂与加载臂联系更加紧密,力的传导更加流畅,需要进行连接处理。最终获得汽车轮毂有限元模型如图5所示。

图5 汽车轮毂有限元模型

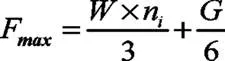

2.5 轮毂弯曲试验轴端力计算

轮毂所受的最大载荷[10]可以表示为:

式中:—汽车自身的重量,—载荷影响系数;—汽车满载负荷,取 5 个人再加上货物的重量。

轮毂在实际工况下,不仅支撑了整个汽车的载重,而且还承受了弯曲载荷:

式中:—汽车在行驶时,路面与轮胎之间的摩擦系数;—静负荷半径;—轮毂的偏置距;—轮毂最大额定载荷,由轮毂厂规定,通常取F=F;—强化实验系数,即安全系数,取 1.6。

轮毂受到偏心力:

式中:为加载臂的长度。

3 轮毂弯曲疲劳试验仿真及分析

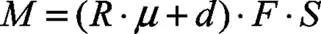

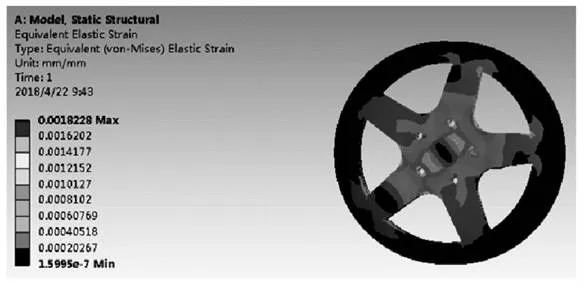

对轮毂的有限元模型进行弯曲疲劳强度仿真分析,获得轮毂的等效应力云图、等效应变云图以及总变形云图,如图6-8所示。

图6 等效应力云图

图7 等效应变云图

图8 总变形云图

如图6所示,由于弯矩的作用,轮辐受到的影响最大,螺栓孔的边缘处以及加载臂与轮毂的连接处承受较大的应力,最大应力为131.28Mpa,小于铝合金A356的屈服强度240Mpa,因此轮毂具有较强的强度储备。

如图7所示,轮毂的应变与应力分布具有相关性,由于弯矩的作用,对应变最敏感的是轮辐及其附近,最大值为1.8233e-03。如图8所示,最大变形在轮辐的边缘为0.2711 mm,最大变形量的20%大于最大应变量0.001823,符合国家标准,可以进行疲劳分析。

4 轮毂疲劳分析

通过疲劳分析获得轮毂的疲劳寿命图和安全系数图,如图9、10所示。

如图9所示,轮毂在弯矩作用下的最小循环次数为4.0983e+006,该循环次数高于国标GB/T5334-2005《乘用车车轮性能要求和试验方法》的要求的最低循环次数1.e+006,满足国家标准要求。如图10所示,疲劳安全系数的较小值出现在应力较大处,对于设计寿命为1.e+006的轮毂,最小疲劳安全系数1.1358出现在孔附近,小于实验强化系数1.6,由于绝大部分都满足大于1.6的要求,因此并不影响轮毂的整体性能。

图9 疲劳寿命图

图10 疲劳安全系数图

5 结论

(1)以汽车轮毂15*31/2J为研究对象,依据国家标准GB/T3487-2005《汽车轮辋规格系列》,在CATIA中建立汽车轮毂(包含加载臂)的三维模型,并导入到ANSYS Work bench软件中生成轮毂和加载臂的几何模型。

(2)依据国家标准GB/T5334-2005《乘用车车轮性能要求和试验方法》中动态弯曲疲劳试验的性能要求和试验方法,建立轮毂的有限元模型并进行有限元分析,获得轮毂的等效应力云图、等效应变图以及总变形云图。

(3)分析轮毂的疲劳寿命和安全系数,判断轮毂的疲劳强度是否符合要求。

[1]李维俊,邹武锦.ANSYS Workbench在铝合金轮毂结构静力学分析中的应用[J].山东工业技术.2017,(19):7-9.

[2] 陆洋.汽车轮毂有限元分析及优化[D].广西科技大学,2015.

[3] 赵宇.基于ANSYS Workbench的汽车铝合金车轮强度分析[D]. 河北:河北工业大学. 2010.

[4] 张宁.铝合金轮毂受力状态的有限元分析与优化设计[D].重庆: 重庆大学. 2010.

[5] 边雷雷.重载车低压铸造铝合金轮毂疲劳寿命分析研究[D].沈阳: 沈阳理工大学. 2014.

[6] 崔璨.小型菱形车铝合金轮毂强度与疲劳寿命研究[D].湖南:湖南大学.2012.

[7] GB/T3487-2005.汽车轮辋规格系列[S].

[8] GB/T5334-2005.乘用车车轮性能要求和实验方法[S].

[9] 赵杰,曹喜彪,张敏红.铸造缺陷对A356铝合金缸盖疲劳性能的影响[J].上海金属,2015,卷号(37):6-10.

[10] 宋渊.基于ANSYS的汽车铝合金轮毂弯曲疲劳分析与优化[D]. 安徽:合肥工业大学.2014.

Finite Element Analysis of Bending Fatigue Strength for Aluminum Alloy Wheel Hub based on ANSYS Workbench*

Jiao Hongyu, Xia Ye, Zhao Rong, Fan Liying

( College of Mechanical Engineering, Changshu Institute of Technology, Jiangsu Suzhou 215500 )

Taking aluminium alloy wheel hub as research object, 3D model of automobile hub is established based on CATIA and imported into ANSYS Workbench to obtain the geometric model of hub and loading arm. Finite element model of hub is set up and finite element analysis is conducted base on GB/T5334-2005 Performance requirements and test methods of passenger car wheels. The nephograms of equivalent stress, equivalent strain and total deformation are obtained. The fatigue life and safety factor of hub are analyzed in order to estimate whether fatigue strength of the hub meets the require -ments of national standard.

aluminum alloy wheel hub; bending fatigue; finite element analysis; ANSYS Workbench

A

1671-7988(2018)22-40-03

U463.343

A

1671-7988(2018)22-40-03

U463.343

焦洪宇,男,(1981-),博士,副教授,主要研究方向机械结构轻量化关键技术研究。

国家自然科学基金资助项目(51605046)。

10.16638/j.cnki.1671-7988.2018.22.013