一拖二空压机组振动状态监测分析与故障处理

2018-12-07孔光跃

孔光跃

(神华鄂尔多斯煤制油公司,内蒙古鄂尔多斯 017209)

0 引言

近5年来随着国家煤化工产业的发展,煤气化技术大量应用,为气化炉提供正常生产所需氧气的空分(制氧)装置中压缩机组的安全平稳运行的重要性凸显。某公司为壳牌粉煤气化装置配套的2套空分装置50 000 Nm3/h(O2),压缩机组全部进口,空气/氮气增压压缩机组采用一拖二(主空压机与增压机采用同一台超高压全凝式蒸汽透平驱动)布置,汽轮机(型号DK080/170R,额定功率43291 kW,工作转速4597 r/min,蒸汽压力/温度9 MPa/530℃),主空压机(型号RIKT125-4)与增压氮气压缩机(型号RG45-5)、增速箱(型号TSQ110SX)分别位于汽轮机两侧。

空分装置进口一拖二空压机组自从2008年开车以来一直运行较平稳,但是从2014年开始,2套进口机组陆续在运行中出现异常,主要表现为:汽轮机轴承振动高、循环氮压机轴承振动超标等导致联锁停机次数增多,对生产及机组安全造成威胁。通过对机组的运行状态进行跟踪监测,结合机组运行工艺参数,从振动角度对机组进行了全面的综合分析,制定了相应的治理措施并取得了良好的效果。

1 机组运行状况

该进口机组2008年开车以来已经运行6 a没有进行过大修。110单元汽轮机2014年7月21日开始,高压侧VXI1176测点振动值上升至(30~40)μm 并有上涨趋势,之前(18~25)μm;2015年8月30日,该机组因仪表故障联锁停机,再次开车后汽轮机振动值仍维持较高状态,而且出现不定期、无规律的异常波动。该汽轮机的4个轴承振动监控点报警值为60 μm,联锁停机值为80 μm。2016年5月起,汽轮机轴承振动波动时4个测点振幅都有不同程度升高,测点VXI1176/VXI1179的涨幅较大,VXI1176最高振幅达到93.7 μm。同时,该机组氮压机第五级压缩机振动也多次发生超过报警值并接近联锁值的情况。

2 状态监测及故障诊断理论

2.1 状态监测定义

状态监测其实就是指针对运行设备可以对其状况进行连续测量的仪器,以及对设备过去和现在状态进行记录的技术,而故障诊断则是指对设备的运行状况(正常与否)和趋势进行分析判断,并且给出相应的治理对策和建议的过程。

状态监测的最终目的是对设备运行状态(是否正常运行)进行判断,在发现异常情况时可以实施停车跳闸、报警等操作;故障诊断是针对设备的技术状态进行鉴别,确定其正常情况,在发现故障后对其性质、发生位置进行确认,给出故障起因的同时对故障的趋势进行预报,从而给出针对性的排除建议或者方法。

在设备诊断过程中,两个最为关键的过程就是状态监测、故障诊断,两者相互区别又紧密联系。针对静止或者运行的设备获取其状态信息,在分析、处理这些状态信息后再与设备历史状况相结合,以此对设备技术状态进行定量掌控,对设备的寿命进行预测,在技术层面为设备的运行、维修提供支持。

通过利用多种方法获取设备的状态信息,当下使用较广泛、普遍的一种方法就是振动监测与诊断。当内部出现异常后,机器便会发出异常的声音和振动,其性能也会受到影响,发生变化。利用测量、分析机械振动信息的方法,在不解体甚至不停机的状况下便可判断出设备出现故障的性质,以及劣化的具体位置。振动测技术与仪器发展相对较为成熟,已经在经济、社会中得到了广泛应用,创造了较为可观的效益,备受企业青睐。

2.2 设备状态评价

对设备进行简易诊断时,设备状态评价是其中较为关键的一项内容。它主要是基于特定的振动方法或者标准,对设备所处状态进行判断,确保设备的正常运行,同时也为故障的定位和解决提供支持。设备振动特性存在的差异性较为显著,所以在相似的运行情况下,不同设备所表现出的振动水平差异性也较为明显。在一台设备上,振动水平可能具有较好的效果,然而在其他设备上可能会造成严重后果,为此,设备不同,使用的振动标准也有所区别。实际工作时可以利用诸多方法实施和完成设备状态评价标准的构建,其中趋势图、类比判断、振动标准等方法最为普遍。

2.3 频域分析方法

通常会在域中分析和处理信号,比如频率、时间、幅度等,同样是观察和分析信号,但是它们的出发点和角度有所不同,对应的处理方法分别称为频域分析、时域分析、幅域分析等。为对设备的状态进行更为及时准确的判断,对故障进行准确的诊断,首先要对相关于设备状态的物理量有一定的了解,特别是其在时间上表现出的变化规律。

在大型旋转机械中,使用最多的方法是频域分析法,功率谱、幅值谱是频谱中最为常见的,前者表示随着振动频率的变化,振动功率所对应的分布情况,有着较为明确的物理意义;后者主要针对各频率的谐波,表示其振动分量具有的振幅,主要特点是直观性较强。频谱分析的作用和目的是正确分解信号中所包含的各个频率成分。设备故障诊断过程中,使用最多的一种信号处理方法是频谱分析,它以频谱分析法为基础。傅氏变换是最常见也是使用最广泛的变换方法,利用该方法可以方便地分解复杂信号,进而得到无限或者有限个频率的简谐分量,故障信息间存在着较为清晰的关系。

2.4 设备故障诊断

设备故障诊断是指设备在运行中或者在基本不解体设备的情况下,对设备故障的性质、原因、部位、程度等进行识别诊断,并提供维修维护措施。分为简易诊断和精密诊断2个层次简易诊断即设备的“健康检查”。具体实施时,往往监测设备的某一个特征量,根据量值的范围判断设备是正常还是异常。如果对设备进行定期或连续监测,便可以得到一些有规律的东西,并借此进行预测或预报。简易诊断的作用是监测和保护,目的是对设备的状态做出迅速而有效的概括和评价。精密诊断是在简易诊断基础上更深层次的诊断,通常需要更多的信息,目的是判断故障的性质、原因、部位、程度等,并提供设备检修或治理决策。

3 状态监测分析

该机组是由曼透平公司提供的由1台汽轮机驱动、1台单轴主空压机和1台多轴增压机组成。汽轮机配置了2个径向轴承和1个推力轴承,主空压机配置了2个径向轴承和1个推力轴承,增压机配置了10个径向轴承和2个推力轴承。轴振动、轴位移和键相以及增压机壳体振动由本特利振动探头加派利斯变送器测量。

3.1 振动平稳时振动特征

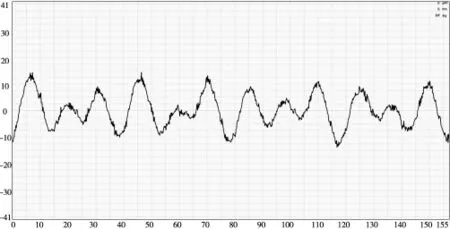

汽轮机4个测点振动频率以工频为主,1X、2X工频值较大(图1)。

如图1a所示,汽轮机1X振动通道频谱中以工频为主,且较大,存在少量低倍频成分。

如图1b所示,汽轮机1Y振动通道频谱中以工频为主,存在少量低倍频成分。

如图1c所示,汽轮机2X振动通道频谱中以工频为主,存在少量低倍频成分。

如图1d所示,汽轮机2Y振动通道频谱中以工频为主,存在少量低倍频成分。

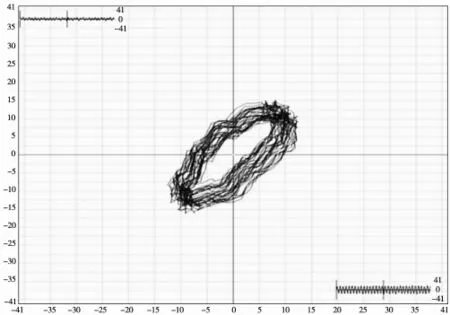

从图2波形图中可以看出,汽轮机波形中存在毛刺。从图3轴心轨迹图中可以看出,汽轮机高压侧轴心轨迹重复性不好。

3.2 振动增大时振动特征

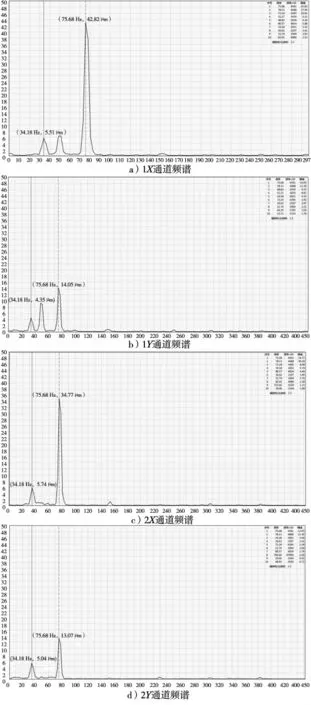

从图4中可以看出,汽轮机4个测点振动频率以工频为主大,测点1X、2X工频值较大。对比发现,34.18 Hz频率(0.45倍频)增大明显,工频也有所上涨。

从图4a中可以看出,汽轮机1X振动通道频谱中以工频为主,且较大,存在少量低倍频成分。对比图1发现34.18 Hz频率(0.45倍频)增大明显,工频也有明显上涨。

从图4b中可以看出,汽轮机1Y振动通道频谱中以工频为主,存在少量低倍频成分。对比发现,34.18 Hz频率(0.45倍频)增大明显,工频也有明显上涨。

图1 振动平稳时4个测点频谱

从图4c可以看出,汽轮机2X振动通道频谱中以工频为主,且工频较大,存在少量低倍频成分。对比发现,34.18 Hz频率(0.45倍频)增大明显,工频也有明显上涨。

从图4d中可以看出,汽轮机2Y振动通道频谱中以工频为主,存在少量低倍频成分。对比发现,34.18 Hz频率(0.45倍频)增大明显,工频也有明显上涨。

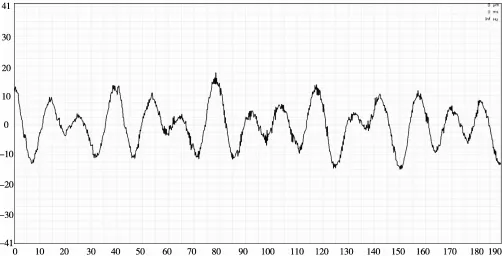

从波形图中可以看出,汽轮机振动通道波形中存在毛刺(图5)。从轴心轨迹图可以看出,汽轮机高低压侧轴心轨迹重复性不好(图6)。

图2 振动平稳时通道波形

图3 振动平稳时低压侧轴心轨迹

4 状态监测分析结论

通过以上分析,可得出如下结论:

(1)观察现场振动趋势,发现振动的波动有很强的规律性,并且波动幅度比较大。根据现场的振动趋势特征,初步排除汽轮机转子本身不平衡所导致振动波动。

(2)在测试过程中,振幅值有近10 μm的波动。通过频谱对比观察,引起振动的频率由34.18 Hz(0.45倍频)低频及工频共同作用引起。

(3)通过观察波形图发现,4个通道的波形图中均存在一定毛刺现象,甚至存在削波情况。根据这一特征,怀疑汽轮机转子与定子间存在一定的碰摩现象。

(4)观察测试中的轴心轨迹发现,轴心轨迹重复性差,怀疑汽轮机转子持续受到外部激振力扰动,可能存在摩擦力。

(5)根据现场实际情况并结合测试频谱分析,初步怀疑汽轮机振动突跳主要与转子受到摩擦力扰动有关。由于该汽轮机运行已经有8 a,怀疑在汽轮机各汽封间隙较小处存在污垢、油烟等积累,导致动静部件间隙变小,出现间歇性的摩擦现象。摩擦导致转子局部受热,形成局部热弯曲,以致在频谱中出现低频及工频成分增大的现象。当振动达到一定值,积累的污垢减少,间隙变大在汽轮机未进行任何调整的情况下,振值自动恢复原态。

图4 振动增大时4个测点振动频谱

图5 振动增大时通道波形

图6 振动增大时轴心轨迹

(6)尽快做好检修计划,对汽轮机内部的间隙进行检查,同时由于转子的工频能量比较大,对汽轮机转子进行高速动平衡,以保证长周期稳定运行。

(7)氮压机第5级轴振动的原因是不平衡引起。大修期间对第4、第5级转子及叶轮进行高速动平衡。

5 故障处理

5.1 拆检情况

由于全厂停工给空分装置检修时间有限,同时为节省外商现场服务费用,结合振动监测分析的结论,制定了明确、有针对性的检修计划:对汽轮机转子和氮压机高速动平衡;检查轴瓦磨损;复查机组同心度。

5.1.1 汽轮机部分

2016年9月20日12:58,110单元停工。9月26日开始拆检汽轮机,拆除内缸后进行全面的检查情况如下。

(1)汽轮机末级配重块有冲蚀,成齿形缺失

(2)4#进汽筒上部的第一层密封环冲蚀严重,部分已缺失。

(3)低压侧轴封处的汽封片较多存在歪、倒的现象,高压侧轴封处汽封片较好。

(4) 低压侧轴承箱油封上集聚大量油污,与轴有摩擦痕迹(图 7)。

(5)冲动级后转子及定子上的汽封片损伤、脱落的较严重,其余各级及平衡鼓处的汽封片较好(图8)。

(6)汽轮机动、静叶片结垢普遍(图9)。

(7)汽轮机高、低压侧径向瓦情况较好,付推力瓦及主推力瓦下半部分瓦块较好,但主推瓦上半部分6块瓦局部有发黑现象,初步判断是因局部高温轻微积碳引起。

图7 油封油泥聚集

图8 冲动级后转子汽封片

图9 汽轮机叶片结垢

5.2 修理及更换情况

(1)汽轮机转子外送做高速动平衡。转子上更换了5道损坏的汽封片(一级后3道、二级和三级后各1道),清理积垢。10月9日,转子及内缸到达现场回装。

(2)更换汽轮机高压缸冲动级后的3道汽封片。

(3)更换转子末级被冲蚀的动平衡块。

(4)更换转子盘车齿轮。

(5)清理低压侧油封处积聚的油泥等杂物,按标准调整油封间隙。

(6)其余部件按照常规检修进行。

5.3 检修后运行

110单元一拖二机组于10月19日13∶55,汽轮机开机,汽轮机各轴承部位振动值在17 μm左右,第4、第5级氮压机转子振动值在10 μm左右。

6 结论

通过对空压机组的振动频率分析,结合机组使用的年限,初步判断汽轮机振动突跳主要与转子受到摩擦力扰动有关。再通过拆检检修,发现汽轮机部分和增压机部分多处存在摩擦严重、闭合不好的情况,经处理,机组的振动情况有了明显的下降,取得了明显的效果。上述故障经正确处理后,保障了机组安全平稳运行,是一个用状态监测和振动分析方法对机组进行数字化管理和指导检修的成功案例。