机械制造工艺与机械设备加工工艺分析

2018-12-07赵启会

赵启会

(中钢集团西安重机有限公司,陕西西安 710201)

0 引言

随着不断的引进先进的技术,我国的机械制造水平正在不断提升。机械制造工艺和机械设备的加工工艺对于促进我国工业的发展有着十分重要的作用,因此需要不断的优化技术,提升工艺水平,以促进机械制造行业的发展。

1 机械制造工艺的特点

1.1 相互关联性特点

在机械制造技术中,机械制造工艺在技术层面上具有先进性的特点,能够被应用于机械制造的整个环节之中。机械制造工艺的先进性不仅体现在技术层面,还和其他方面相互关联,如产品的调研和开放环节、销售环节、产品的工艺设计以及加工设计等。正是由于它们之间存在的关联性,使得某一环节的问题都会对整体产生影响,导致对技术的应用效果产生不利的影响。可以看出机械制造工艺和机械设备的加工工艺之间是具有关联性的,其次为了提高机械制造的水平,相关的研究制造人员应充分掌握其中的关联,从而对整个机械的制造过程中的各个环节进行适宜的处理,充分发挥出先进技术工艺的作用。

1.2 系统性特点

随着技术的不断发展,在生产过程中机械制造技术并不是独立应用的,而是和其他先进的技术综合应用的,如信息技术、计算机技术、自动化技术等先进的技术都和其有着相关性。在实际生产过程中,这些先进的技术都有着非常广泛并且重要的作用。在产品的设计、生产以及销售等环节都有这些技术的身影,这些先进技术的综合应用体现了系统性的特点。

1.3 全球化特点

全球化的趋势正不断加强,机械制造领域也面临全世界的竞争,而竞争的关键在于科技的竞争,为在激烈的竞争中得到生存发展和占领市场,需不断提升技术水平。在严峻的竞争形势下,我国需要不断的提升技术水平,加大创新力度,不断推进机械制造业的稳步发展,从而在激烈的竞争中取得有利的地位。

2 机械制造工艺分析

2.1 气体保护焊工艺

气体保护焊是一种十分重要的焊接技术,将电弧作为热源,在焊接过程中使用气体来保护焊件,在工作过程中应用电弧的作用来完成焊接。应用气体保护焊进行焊接工作时,电弧附近会产生大量的气体,它们将电弧、熔池以及空气进行有效分离,防止空气对于焊接产生不利影响,保护焊接的质量。在气体保护焊中常用的气体是二氧化碳,这是由于二氧化碳不仅性质较为稳定,而且价格也较低,不仅能对焊件进行有效保护,保证焊接质量,还能降低成本,保证经济效益。

2.2 电阻焊工艺

电阻焊的原理图如图1中所示。在电阻焊工作过程中,应要先将需要焊接的焊件放在2个电机之中,在接通电源之后,焊接物表面会因为产生“电长效应”而导致接触面发生融化,在此时对其施加一定的压力就能够使焊接物连接到仪器。电阻焊技术具有许多优点,不仅具有非常高的焊接质量和效率,而且工作过程简单,对操作人员的技术要求不高,具有焊接时间短、污染小等优点。缺点是成本较高,对设备有着较高的要求,而且维护设备的成本也较高等,而影响经济效益。

2.3 埋弧焊工艺

埋弧焊工艺根据焊接形式的不同可以分成2类,即自动焊接和半自动焊接,工作原理是利用电弧的燃烧,并通过焊剂层的作用来完成焊接的。优点是生产效率高(焊接的机械化化程度高),具有非常好的焊缝质量,适用于批量生产中。在应用埋弧焊就进行焊接时,焊缝的化学成分和焊剂以及焊丝有着密切的联系,因此焊剂和焊丝的选择是这一工艺的重要内容。

图1 电阻焊原理示意

2.4 螺柱焊工艺

螺柱焊的工艺过程是:使螺柱和管件之间进行连接,然后利用电弧使二者的接触面加快熔化,之后通过对接触面施加压力的方式完成构件的对接。螺柱焊可分为储能式和拉弧式2种,它们有各自的特点,前者熔深较小,因此在薄板件的焊接之中有着重要的应用,而后者具有较大的熔深,因此在重工业领域有着非常重要的应用。螺柱焊的优势在于采取单面焊接的方式,不用对焊接进行打孔、破洞等破坏性操作,能够实行无损焊接。

2.5 搅拌摩擦焊接工艺

搅拌摩擦焊是一种具有较高技术水平的焊接工艺,现在已被广泛应用于车辆和飞行器的制造之中,具有非常广泛的应用范围。优点是焊接范围广泛、材料消耗量低等,在对铝合金的焊接中尤能表现这些优势,目前的技术水平能够实现800 mm焊缝的有效处理,而且在此工艺过程中对温度没有太高的要求,不仅焊接的质量非常高,也不影响原物件的结构,还是一种低耗能的焊接技术,具有非常好的经济效益。

3 机械设备加工工艺分析

3.1 精密切削工艺

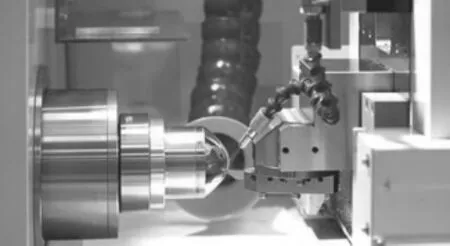

精密切削工艺的示意,如图2所示。精密切削工艺在机械设备零件的高精度加工过程中具有重要的应用,为了保证切削的高精密度,精密切削工艺对于加工过程具有严格的要求,必须要保证机床和应用的工具以及零件等不被外界因素影响,而且在生产过程中必须按一定的比例关系来进行细节化的处理,并经过多次的推敲来实现切削工作。为了达到上述要求,对机床的转速要求较高,需要使机床达到几万或者几十万的转速,也可以通过精度定位技术等先进技术来达到所需的要求。

图2 精密切削工艺

3.2 超精度研磨工艺

机械设备的加工过程中对于其加工表面的粗糙程度有着严格的要求,如在(1~2)cm应保持相同水平的粗糙精度,在传统的加工工艺中一般采用硅片抛光来达到这一要求。而随着机械设备制造业的发展,对加工构建的表面粗糙度的要求也越来越高,靠传统的工艺已经不能满足当前的精度要求。超精度研磨技术能够通过细小的零件进行打磨,能够有效地提升零件的精度,满足现代机械设备加工的要求。