火力发电厂给水泵的优化研究

2018-12-07赵宝君

赵宝君

(国家电力投资集团公司阜新发电有限责任公司,辽宁阜新 123003)

0 引言

随着经济的发展以及科学技术的进步,火力发电厂给水泵的使用越来越广泛,对于给水泵的要求也越来越高。诸多发电厂结合以往的汽轮发电机组工程在系统设置和设备选型中的不足以及经验教训,针对给水泵在运行过程中存在的安全、环保以及经济性问题进行了系统性优化。从整体来看,国内对火电厂给水泵的研究起步较晚,但是部分火电厂对给水泵的研究已经形成一些相对成熟、完善的方案,可以让给水泵在使用过程中使用能量阶梯,减少能量损失,同时机组可以不再依靠给水泵的压力以及流量来调节负荷。

1 给水泵运行方式

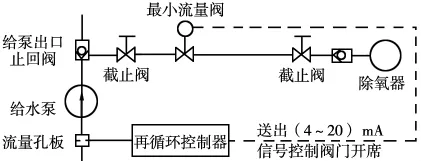

阜新发电有限责任公司二厂有2台200 MW万机组和2台350 MW机组。200 MW机组给水泵是1运1备。350 MW机组是汽泵运行,电泵备用。设备在运行时采用的先进行相关工作人员的培训,然后对相关使用设备进行使用前的安全检查,在火电厂各项设备启动以前,必须按照相关要求正确穿戴好工作服,认真仔细的确保各种装置处于安全可靠的状态。在大工作部件工作时,先检查周围是否有障碍物,保护机械的正常工作,一旦机械正常运作是,严禁在其工作时上油以及清除铁屑,不准用手去触摸旋转的机械,务必严格按照操作流程进行仪器的操作,在机械停止工作进行检修时务必保证电源处于断开的工作状态。一般火电厂给水泵采用1运1备的母管制运行方式,通过在使用过程中再循环的方式调整给水冷母管压力(图1)。

图1所示系统简单,系统控制比较容易并且操作人员可以进行集中控制,不足之处在于损耗较大,特别是在锅炉改造过程中,会出现蒸汽流量下降的情况。

给水泵的调节方式较多,有回流调节、节流调节和变频调节等,其中变频调节应用比较广泛。近年来,变频技术有调速范围广、能实现无级变速等优点,因此在火电厂的应用越来越多。对大功率旋转机械变频控制技术改造后,对电厂的节能减排有重要作用。

图1 给水泵系统

2 火力发电厂给水泵的优化改造方案

2.1 给水泵液力耦合器改造

目前,很多火电厂给水泵耦合器改造方案是采用将液力耦合器改变成工变频切换型多功能液力耦合器的方法,给水泵的液力耦合器经过改变之后会大大提升给水泵的效率。当前,已经研发出2种相互切换的液力耦合系统,可以实现2种功能:一是在工频运行状态下的耦合器调速功能,二是在变频工况下的调速功能。

在火电厂的实施方案中,可以利用液力耦合器将给水泵的内部系统进行系统性改造,将过去液力耦合器的原润滑华装置改装成与耦合器相结合的工作油泵。实际的给水泵运行过程中,必须使2台泵处于润油状态,并且是1运1备,运行时要保证给水泵新增的润滑油泵以及工作泵的安装位置可选,一般应选在与液力耦合器油箱的距离比较近的位置,这样可以防止液力耦合器对油泵产生倒灌,不仅便于液力耦合器在泵运行状态下的相互切换,也便于泵的安全使用。

2.2 给水泵前置泵改造

目前火电厂给水泵电机的转动方案,多数采用水泵电机同轴驱动变速运行方案,前置泵同轴运行的必要条件就是使离心泵不发生空化,不发生空化的充分必要条件是有效汽蚀余量必须大于必须汽蚀余量。在给水泵的运行过程中,必须根据前置泵的理论计算对给水泵外特性曲线进行相关分析,在设计前,必须保证给水泵的有效汽蚀余量大于其必须汽蚀余量。

2.3 变频器配套改造

很多发电厂给水泵采用变频1拖2的方案,电气线路见图2。方框中的设备就是为实现变频方案而增加的设备。该方案运行比较灵活,每台泵可以实现变频和工频2种情况的变频,可以在工作状态或停止状态下切换。根据工作使用条件可以确定切换状态。正常的运行方式可以为1台给水泵变频使用,1台给水泵工频使用,这种联锁启动模式可以提高效率、节约运行成本。具体操作流程如下。

(1)断开QF1开关,在此状态下合上隔离刀闸QS1,变频位置上必须要有QS3隔离刀闸。当变频器充电完成后,系统会在自动提示下自动完成合上开关QF1,电机在变频器的带动下自动运行。

(2)变频器的切换变频操作过程。首先变频器处于停止工作状态,系统会自动断开QF1,同时工频位置有QS3隔离刀阀,系统会自动断开隔离刀闸QS1。在此状态下合上QF1,电机处于工频的运行状态。

(3)工频变换器的操作过程。先断开QF1,再合离刀闸QS1,将QS3隔离刀闸投至变频位置,当充电完成后自动合上,此时变频电动机处于变频运行的工作状态。

(4)当变频器运行一段时间后需要对变频器进行定期的检修,在进行变频器的检修时需要首先断开QF1,QF2,并把开关摇至实验位置,开关QS3,QS4处于工频位置,断开QS1和QS2。

图2 电气一次接线图

3 给水泵组变频改造效益分析

3.1 性能分析

单台给水泵在变频运行工况条件时,部分火电厂都是通过变速调节来减少流量,以便大大降低水泵的功率消耗,在对给水泵的系统调节改造后,发现机械在停机氢气的转换过程中没有出现氢气转换成空气不合格的现象,氢气管路以及氢气控制系统在进行转换时操作简便,并且操作快速,连接紧密。

3.2 运行工况与电源系统

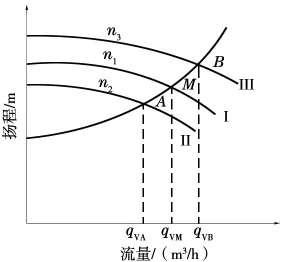

某公司的2900 MW超临界机组,其给水泵系统沿用国内的传统配电系统方案。实际运行后,该水泵的一些性能不太齐全,如:启停繁琐、锅炉的水动力稳定性差;水泵按照设计流量的30%运行时效果没有40%的好;大型高压给水泵的运行保护比较复杂等。随着技术的不断改进与优化,机组边界保护技术慢慢形成,工作区域如图3所示。图3中的最高和最低速对应其上下边界,在运行状态下一旦达到泵的设计流量点,保护模式开启。由于泵的运行工况设计点很难越过边界,在水泵的并列运行中,给水泵的运行情况变化比较复杂,极易触及到边界点,造成水泵跳闸。在调试及运行过程中,有很多的MFT(Main Fuel Trip,主燃烧跳闸)是水泵跳闸引起的。每次机组启动后,待机负荷逐渐上升,为了使机组的负荷减小得最少,需要2台机组的并列运行。在机组运行过程中,机组启动及负荷操作的过程较复杂,花费时间较长。

图3 给水泵的工作区域和边界

给水泵容量按照BMCR(Boiler Maximum Continue Rate,锅炉最大连续蒸发量)工况下不停炉不停机进行设置,设计流量即为高压旁路减温水流量和设计流量之和。通常给水轮机配置2个开关阀门,在额定工况下,通常设置2个阀门,运行流量一般仅为设计流量的80%,有1个阀门必然处于严重节流状态,这使得运行效率明显降低。

机组刚开始投入运行阶段,系统真空性能较好,运行一段时间后真空逐渐下降。排查发现,小汽缸中侧面漏气,导致主汽轮的真空下降。

调试过程中发现,电泵短路时修复时间较长,一旦出口装调汽阀位启动,汽泵运行系统将会崩溃,导致不能正常启动给水泵。正常启动水泵后,如果可以采取汽泵启动,那么在给水泵的正常运作过程中可以节省10 t的汽量。

4 结论

火电厂的给水泵经过优化后,特别是经过变频调节后,保证了锅炉的实际运行工况的稳定性,效益明显提高,值得推广与应用。