储罐底板穿孔注胶修补新方式的应用

2018-12-07张宇

张 宇

(大庆炼化公司储运厂,黑龙江大庆 163411)

1 问题起因

18#汽油储罐为1997年建成投产,储罐直径30 m,高度15.85 m,容积10 000 m3,由大庆油田建设设计研究院设计,施工单位为大庆石油管理局安装公司六处。

2016年10月,18#罐罐底板腐蚀穿孔出现泄漏情况,储罐停止使用。开罐后检查,通过漏磁检测、焊道真空测漏等方式发现,腐蚀坑100余处、腐蚀穿孔10余处。

1.1 漏磁检测过程及结果

1.1.1 检测过程

依据 10 000 m3汽油罐(18#)的相关资料和图纸,制定了检测方案。检测人员于 2017年4月12日进入检测现场。建立了储罐底板编号系统,确定了罐底定位的基准参考点和每块板的方向和坐标原点。罐内检测条件良好,但由于进出料管、支柱、补板、焊道、焊疤等的存在,使储罐底板磁检测仪有些地方检测不到,采用焊道真空测漏、超声测厚和缺陷深度测量方法作为辅助检测手段对这些部位进行检验。对大于预先设定槛值的缺陷进行复验。

1.1.2 检测结果

对10 000 m3汽油罐(18#)底板的检测数据进行了详细的事后处理和分析,包括以波形分析和彩色带图分析。通过漏磁检测进行检查,结果如图1所示。

通过漏磁检测得出如下结论:汽油罐底板局部防腐涂层脱落,上表面点腐蚀严重,在检测的罐底板中,有42块底板上表面存在局部壁减20%~40%的缺陷;有38块底板上表面存在局部壁减40%~60%的缺陷,有7块底板上表面存在局部壁减60%~80%的缺陷;有2块底板上表面存在局部壁减>80%的缺陷。

图1 10 000 m3汽油罐(18#)罐底板腐蚀情况

1.2 超声复验

在10 000 m3汽油罐(18#)的检测过程中,采用测厚和缺陷深度测量方法,对部分大于预先设定槛值的缺陷的底板进行复验。复验结果与储罐底板磁检测仪的检测结果相吻合。

2 罐底板腐蚀原因分析

引起储罐罐底腐蚀的原因多种多样,常见的腐蚀基理有化学腐蚀、原电池腐蚀、硫酸盐还原菌引起的腐蚀、摩擦腐蚀等。根据现场检查发现车间18#储罐底板腐蚀主要出现在上表面,以点蚀为主,而且腐蚀部位防腐已破损。综合分析认为,18#储罐的腐蚀主要以原电池腐蚀为主,并伴有化学腐蚀。

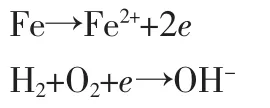

储罐罐底积水是罐底板腐蚀的根本原因,车间18#储罐内所储汽油中含有微量水,水长时间在罐底板低点处沉积,金属发生阳极溶解反应:

水中的S2-与Fe2+发生反应:

金属表面的硫化物氧化皮或腐蚀层,如果存在孔隙,水中的Cl-可以穿过孔隙到达金属表面,在金属表面形成小蚀坑。硫化物的溶解反应:

在点腐蚀源成长过程中,溶解的金属离子发生水解,生成氢离子:

因为罐底水中常含有矿物质,一些盐类溶于水中生成电解液,在电解液作用下形成腐蚀原电池,罐底板产生原电池腐蚀和化学腐蚀造成局部点蚀。并且,储罐长时间运行未进行定期清罐检验,罐底板防腐局部破损和点蚀情况没有及时发现,造成罐底板点蚀情况加剧,直至罐底板局部腐蚀泄漏穿孔。

3 储罐罐底腐蚀预防措施

(1)按照《轻质油品储罐技术导则》要求定期每6 a,最长不超过9 a,对储罐进行开罐检验,对于不具备开罐条件的储罐,采用声发射等检测方式对罐底板腐蚀情况进行监控。

(2)对储罐底板防腐蚀和腐蚀监测工作需要进一步加强,阴极保护每天记录保护电位、定期对测试桩保护电位检查、储罐每半年对罐底的水质情况进行分析,出现异常数据及时处理。

(3)开罐后进行检测,对发现缺陷、腐蚀等问题及时进行维修,防止腐蚀情况进一步加剧。

(4)周期性每年根据储罐阴极保护运行情况、定期的水质检验结果、储罐定点测厚结果等数据,对储罐进行全面的腐蚀与分析,分析实际运行条件下的腐蚀情况和防腐蚀效果削减风险的具体措施,最终实现风险受控,满足生产需要。

4 注胶修补具体实施

根据储罐实际情况和检测结果,按照常规对罐底腐蚀穿孔的处理方案,需对18#罐罐底板进行更换维修。但是由于罐底板已经腐蚀穿孔,储罐内储存的汽油已经泄漏到罐底板下部砂垫层,现场爆炸气超标,不具备动火焊接修补的条件。如要进行动火施工,需对储罐整体提升使罐底板与下部爆炸气空间分开,存在施工周期长、费用高、风险大、影响储罐正常运转造成库容紧张,对正常的生产运行造成一定影响。

经过反复研究论证,决定对泄漏点和腐蚀深度超过40%的部位进行注胶修补,并通过前期对胶的技术和物理性能(抗压强度96 MPa,拉伸强度78 MPa,抗剪切强度56 MPa,硬度98 Shore D(邵氏),工作温度(-80~240)℃,耐老化 50 a)进行分析,在满足现场使用的情况下,决定利用注胶修补的新技术进行修补,该技术主要是维修时间短、施工过程无需动明火安全性好。

工作程序主要包括:现场勘查编制施工方案、计划书→具备施工条件→办理相关施工作业许可证→施工前安全检查→现场施工→质量检查→交工。

具体施工过程如下:

(1)测量腐蚀坑洞大小,确定深度及修复粘补面积,确定使用工机具,测算各种材料用量。

(2)使用隔离剂对腐蚀漏点进行气体隔离。

(3)对维修部位平面进行除锈、除漆打磨。

(4)除锈、除漆后对维修部位平面进行粗化磨。

(5)使用锥形磨头对焊道波纹进行打磨。

(6)使用旋转锉对各种形状的腐蚀坑洞、凹槽进行清理打磨。

(7)对修补部位及周边进行除尘,丙酮除油、除残留防腐漆。

(8)对坑洞及修补部位使用高效清洗剂进行大面积清洗,擦拭、晾干。

(9)使用活化液对修补部位进行活化处理。

(10)按产品说明书配比打底胶(TS802)进行坑洞粘补,胶层厚度高出板面(2~3)mm,固化时间1 h后,打磨掉打底胶表层反应气泡至与罐底板一平。

(11)罐底板涂胶(TS416)粘碳纤维布,每层涂胶厚度在(1.0~1.2)mm(3胶3布),每层锤击排气,使胶完全粘接碳纤维布,碳纤维布粘接尺寸必须超出腐蚀坑洞直径的4倍以上。

(12)每层胶涂抹后使用轴流风机加快风流动速度,加快胶的固化效果。

(13)碳纤维粘补完成后,涂粘耐腐蚀胶(AK04-2)。

(14)待胶完全固化后交工。

注胶修复完成后对修复部位进行真空箱测漏,完成后按照GB 50128—2014《立式圆筒形钢制焊接储罐施工及验收规范》进行充水试验、对罐底严密性、罐壁强度及严密性进行检测,检测结果均合格,目前储罐均已投入使用且使用状况良好。

5 结论

车间先后利用注胶修补方式对4座储罐罐底板泄漏进行了修补,修补后投入使用能够满足生产。注胶修补比常规处理罐底板泄漏更换底板的维修方法节约资金每座储罐约90余万人民币,节省施工期70 d左右,保证生产提高储罐利用效率,维修过程涉及的特种作业项目少,安全性更高。适用于储罐罐底板泄漏维修或一些容器泄漏的维修。在油气储运和炼油化工行业具有一定的推广价值。