S109FA机组配套汽轮机修后效率降低原因分析

2018-12-07关瑞中

关瑞中

(福建晋江天然气发电有限公司,福建晋江 362251)

0 引言

S109FA单轴燃气—蒸汽联合循环发电机组由美国GE公司设计,哈尔滨动力股份有限公司生产。汽轮机为哈尔滨汽轮机厂生产的158型(GE设计的D10型改进型)蒸汽轮机,分为高中压缸和低压缸2部分,高中压共用1根转子和1个缸体,高压端与燃气轮机连接,中压端与低压转子连接,低压转子与发电机转子连接。

某电厂安装有4台(/套)美国GE公司设计的S109FA单轴燃气—蒸汽联合循环发电机组,配套蒸汽轮机为哈尔滨汽轮机厂生产的158型(GE设计的D10型改进型):形式为三压、一次中间再热、单轴、双缸双排汽、冷凝式汽轮机;级数为高压12级、中压9级、低压6*2级;高压缸进汽压力9.65 MPa、温度565℃,中压缸进汽压力2.18 MPa、温度565℃,低压缸进汽压力0.3 MPa、温度300℃。

1#机组于2016年6月进行B级检修工作,主要检修项目:更换燃气轮机热通道部件;汽机高中压缸及低压缸揭缸解体大修;高压过热器及再热蒸汽减温器内外套管更换;发电机转子解体维修等。检修后机组启动并网,出现了汽轮机效率下降的现象。经过对运行数据的分析、现场实地检查,明确了汽轮机效率下降的原因,并在现场进行了处理,恢复了机组的正常运行。

1 事件经过

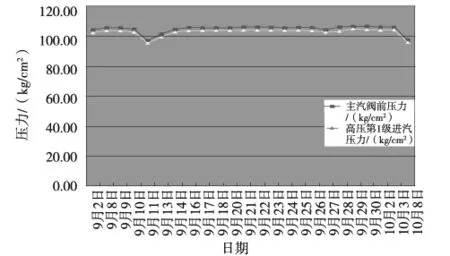

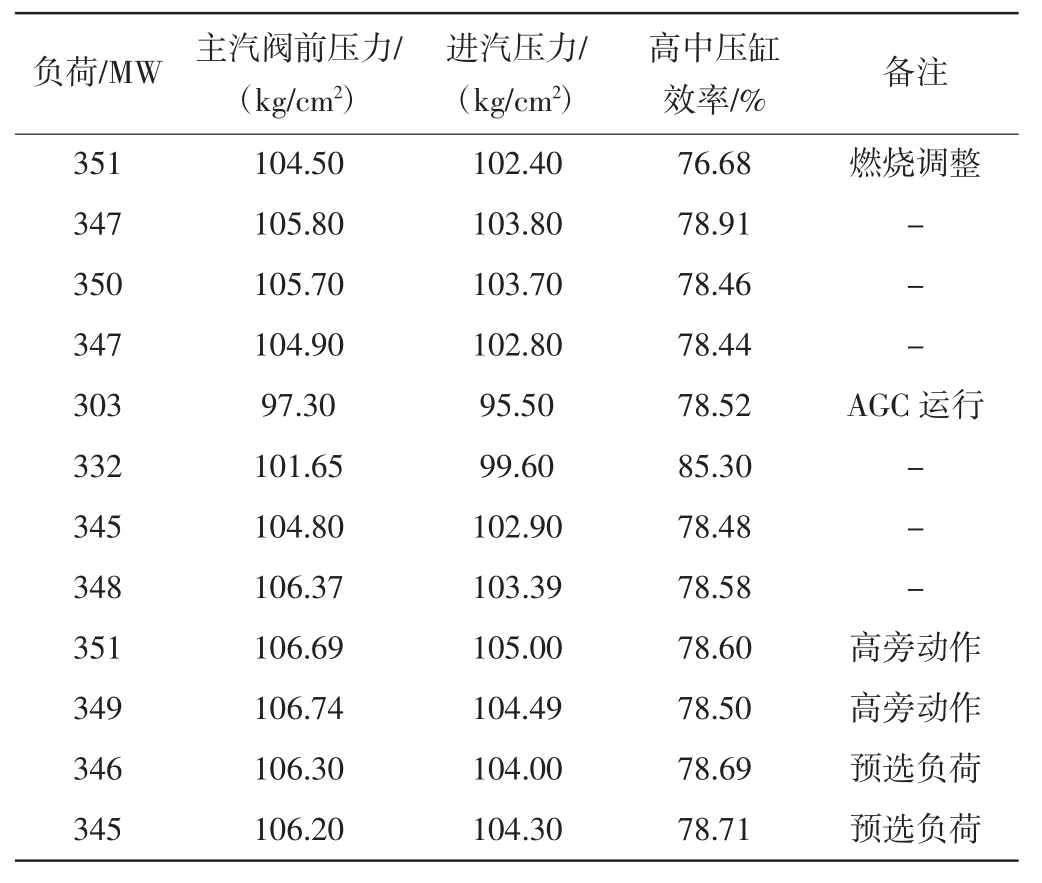

机组检修工作于2016年9月1日结束,具备整套启动条件。9月2日,机组启动并网带负荷并进入商业运行。机组运行方式为两班制运行(每天起停一次),在机组投入商业运行后发现高压主蒸汽(P1)压力高出修前压力0.95 MPa(修前压力9.69 MPa,修后压力10.64 MPa),而且汽机高中压缸效率下降了3.54%(修前82.25%;修后78.71%)。为避免机组超压运行,在负荷350 MW、机侧主蒸汽压力达10.5 MPa时,将主蒸汽旁路调节阀开至7%;机组满负荷时为避免高旁开启,手动预选负荷 347 MW;机组投运 AGC(Automatic Generation Control,自动发电控制)时将负荷上限下调为345 MW,机组高负荷运行出现同样现象。组修后高压主蒸汽压力存在超压现象,压力变化趋势如图1所示。

针对这一现象,对系统及设备进行检查,包括高压主汽阀滤网及再热主气阀1/2滤网,发现滤网前有焊渣、金属切削、焊丝等杂物;孔探检查汽机高压缸第七级静叶片,发现叶片上有金属颗粒(图2)。因此,需要对高中压缸解体进行彻底检查和处理。

汽机高中压缸揭检查及解体检查时发现部分隔板出汽边变形,根据变形程度最终决定在现场进行矫正修复。当年10月修复工作完毕,机组启动并带至基本负荷,主汽压力恢复至正常值,机组进入商业运行阶段。

图1 1#机组修后历次高压主蒸汽压力趋势

图2 高压第7级静叶上的金属颗粒

2 原因分析

2.1 机组运行参数变化情况

汽轮机检修前效率变化情况:满负荷工况高压缸效率约80%、负荷280 MW高压缸效率约87%,280 MW至满负荷升负荷过程高压缸效率基本保持一致。

汽轮机检修后效率变化情况:满负荷工况高压缸效率约78.5%、负荷280 MW高压缸效率约85%,280 MW至满负荷升负荷过程高压缸效率变化约6.5%。

2.2 原因分析

机组在启动过程中,汽轮机高压旁路阀先开启,过热蒸汽经旁路进入凝汽器。待汽轮机具备进汽条件时开启高压主汽阀、关闭高压旁路阀,此后在开启高过减温器减温水控制阀来控制蒸汽温度。机组运行期间,汽轮机高压过热蒸汽压力及高中压缸效率见表1。

表1 1#机组修后高压蒸汽压力变化趋势情况

根据运行参数的变化和表1中数据的分析,问题出在高中压蒸汽系统和汽轮机本体,而重点应放在本次检修的设备上,主要有高中压缸解体大修、高中压主汽阀解体大修、高过及再热减温器内外套筒更换等工作。首先对各汽水系统的检查,再检查高中低压主蒸汽阀及滤网,然后对高过及再热减温器检修检查;最后对高中压缸进行检查,包括孔探检查和揭缸解体检查。

对汽水系统的检查包括凝汽器热井、凝结水泵入口滤网、凝结水除铁器、锅炉低压汽包、中压汽包、高压汽包,根据系统检查结果显示,没有发现金属颗粒的踪迹,说明在机组启动阶段(汽机未进汽、蒸汽走旁路的情况下),没有金属颗粒进入蒸汽管道中。由于本次检修减温器内外套筒进行了更换、加工时进行了喷砂处理,如果喷砂用铁砂存留在内外套管之间的夹缝内,就会随着汽流进入蒸汽管道中,通过高压旁路阀进入凝汽器(水系统之中)。这说明减温器内外套管之间的夹缝没有金属颗粒存留。

高中低压主蒸汽阀及滤网的检查,阀门开度为100%,现场与DCS(Distrbuted Control Systems,分散控制系统)显示一致,阀门开度正常;检查时发现高压及再热主汽阀滤网前有焊渣、金属切削、焊丝等杂物。

对高过及再热减温器检查,包括内外套筒夹缝、减温水喷嘴等部位,通过孔探检查内外套筒之间清洁无异物,表面干净;拆卸减温水喷嘴检查,发现1个高过减温器减温水喷嘴上夹有金属颗粒(图 3)。

根据系统检查结果显示,在高过减温器减温水喷嘴上和减温水环管中都有发现金属颗粒的踪迹,而投减温水时汽机高压旁路阀处于关闭状态,高压主气阀处于开启状态,高过减温器减温水环管中存留的金属颗粒随减温水进入主蒸汽管道中,随汽流进入汽轮机,造成汽机隔板静叶的变形损坏。

进一步对汽轮机高中压缸进行孔探检查,发现汽机高压缸第七级静叶片上有金属颗粒(图2)。减温水喷嘴上的金属颗粒与汽机刚体内的金属颗粒一致,说明汽机内部的金属颗粒来源于高过减温器减温水。

对汽机高中压缸进行揭缸解体检查,进一步验证了上述观点。高压隔板第一~第四级静叶有严重被异物打击变形的情况(图4),其他级静叶也有不同程度的损伤,动叶片上也有被异物打击的痕迹。

综合以上对系统及汽轮机本体的检查分析,造成汽机高压主汽压力超压及汽机效率下降的原因如下:

(1)汽轮机高压第一~第四级隔板静叶出汽边变形,导致汽流通流面积减小使汽轮机效率下降。

(2)高压过热蒸汽减温器加工时残留在减温水环管中喷砂用的金属颗粒,在运行过程中进入汽轮机高压缸造成高压第一~第四级隔板静叶出汽边变形。

(3)机组在启动后,汽轮机高压进汽过程中,需要投入高过减温器减温水对高压蒸汽进行降温,此时,存留在减温器减温水环管中的金属颗粒进入高压主蒸汽管道,随汽流进入汽轮机。汽机隔板静叶在金属颗粒的高速冲击下变形,导致通流面积减小,出现高压主汽超压、汽机效率下降的现象。

图3 高过减温器喷嘴

3 汽轮机隔板静叶变形的现场处理

隔板叶片的处理分为3种:①隔板叶片出汽边损失较大的高压第1,2级隔板上半中分面叶片根部及顶部缺肉部位进行补焊处理,焊后打磨并进行着色探伤;②对其他隔板叶片出汽边损失较小的部位进行校型处理;③对异物打击较轻的动叶片保持现有状态,不进行现场处理。

3.1 现场补焊处理[1]

高压第一、第二级隔板导叶进出汽边损伤补焊,补焊工艺如下:

(1)清理。打磨待补焊隔板上半中分面叶根、叶顶缺肉处呈金属光泽,打磨后按《渗透探伤检查方法及评定标准(PT)》(Penetrant Testing,PT,渗透检测又称渗透探伤)进行着色检查,如果没有缺陷,采用酒精或丙酮清理,补焊区域及周围20 mm范围不允许有油污等影响焊接的质量污物存在;如果发现缺陷,打磨去除后重新检查及清理。

(2)焊接。采用手工钨极氩弧焊进行补焊,焊前对补焊部位预热(50~150)℃,焊丝为 ERNiCr-3,规格 Φ2 mm,直流正接,电流(90~140)A。导叶出汽边进行补焊,需在出汽边待补焊位置下部垫紫铜板,之后采用氩弧焊补出叶片型线,待后续修磨。

(3)清磨。按设计要求对焊接处进行打磨清理,与母材圆滑过渡,满足PT(Penetrant Testing,渗透检测)探伤要求。

(4)钳修。钳工修磨进出汽边补焊处至与导叶型线相符。

(5)检查。对补焊处进行PT着色检查,执行相关标准,要求不得有裂纹、未熔合、气孔、夹钨等缺陷存在。如果发现有超标缺陷,按上述工艺进行返修。

3.2 现场校型处理

对于其他级出汽边变形较轻的隔板叶片,使用铜锤对叶片进行校型,校正后打磨圆滑过渡并按相关标准进行着色探伤。

3.3 处理后的效果

(1)整机性能及效率。隔板叶片处理后联合循环效率、压气机效率、燃机效率不变,高压缸效率比检修后恢复约1.2%,比检修前降低约2%。

(2)主蒸汽压力。处理后高压主蒸汽压力较检修后压力下降约0.5 MPa,与检修前同等工况一致。

4 结论

(1)在机组检修过程中要严把检修质量关,建立质量控制体系和控制流程,保证体系的正常运转。特别是检修现场管道内部和外修加工设备内部清洁度的清理、检查和验收工作尤为重要。

(2)准备隔板备件,最终恢复机组性能。由于第一、第二级隔板叶片损坏较严重,矫正变形部分叶片不能全部恢复机组性能。所以要准备这2级隔板的备件,在条件允许时更换上去,最终恢复机组性能。

通过以上分析,确认汽轮机效率下降原因,通过现场对隔板叶片的补焊和校形处理,恢复了机组正常运行。机组投运后,效率虽然未能全部恢复,但各项技术指标及运行参数正常,能够安全稳定运行。机组效率得到全部恢复,还要进行彻底修复或更换隔板。