利用仿真建模技术助力设备高效减振改造

2018-12-07赵杰瑛

赵杰瑛

(中海石油(中国)有限公司湛江分公司,广东湛江 524000)

0 引言

中海油涠洲W11-1A平台目前共有4台原油外输泵(A/B/C/F泵),投运后就一直存在外输泵区域甲板及设备振动偏高问题,对设备影响较大的问题。高振动问题造成4台机组故障率较高,严重影响平台的安全稳定生产。根据现场统计的原油外输泵维修历史,2010年2月到2017年初,4台机组共进行大小66次维修,其中大修次数20次,预估平均每年维修费用超过100万元人民币。虽然先后采取了甲板结构加强、管线增加支撑等措施进行减振,但效果一直不明显。

1 动态及静态振动数据采集分析

前期数据采集,为了准确反映设备、甲板结构的振动情况,找到振源以及影响的因素,需要对设备、结构动态、静态下的振动数据采集分析,一方面作为建模分析的数据,另一方面作为改造结束后效果对比。

1.1 外输泵组进行动态振动数据采集

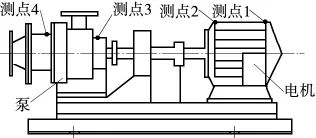

按照图1所示采集点采集外输泵机组取4个点运行情况下动态振动数据。其中,电机取点为1H,1V,2H和2V,泵取点为3H,3V,4H和4V。其中,H表示水平方向,V表示垂直方向。

1.2 外输泵组进行静态振动数据采集分析

通过对4台外输泵组进行静态数据采集,分析附近设备、甲板结构的振动对静态外输泵机组区域的影响。测试中出现非常明显的2个频率,通过分析,一个是平台压缩机机组运行产生的影响,另一个是其他外输泵组运行产生的影响。

1.3 外输泵甲板区域振动数据采集

采集4台外输泵组区域甲板结构的45个点振动数据并进行数据模态分析,得出初步结果:外输泵撬块区域甲板存在结构刚度不足问题,机组之间存在相互振动影响,尤其是运转设备对停机设备的影响较大。

图1 外输泵振动动态采集点

2 仿真建模分析

对外输泵区域进行建模,根据现场实际布局,需要对模型进行合理简化(图2),以避免仿真计算花费大量时间。计算甲板前十阶固有频率及其振型,主要以振型来进行响应分析。甲板结构主要受弯曲变形,通过建模分析发现甲板以第一阶、第三阶、第六阶阵型图变形量最大。甲板第一、第三、第六阶固有频率十分接近平台中层甲板天然气压缩机一倍频、二倍频、三倍频,极容易引起甲板共振的产生(图3)。这是导致外输泵机组区域振动大的主要原因。

同时,分别对A,B,C和F外输泵撬施加载荷激励,通过模态分析求解周边甲板结构的振动频率响应。通过分析,4台泵的甲板振动形态基本一致。

通过以上仿真建模分析可以得出,外输泵机组甲板区域由于第一阶、第二阶和第六阶与附件压缩机机组运行的固有频率接近,造成在压缩机组运行过程中甲板面发生共振,使外输泵机组在静态和动态状态下的振动增大,造成设备轴承等频繁发生故障。

图2 简化模型

图3 甲板的固有频率

3 确定改造方案

从仿真建模分析中可以得知,改变甲板的固有频率就可以消除共振问题。对外输泵底部甲板进行结构勘查,由于外输泵底部甲板经过此前减振措施已经多次结构加强,目前无再加强的空间。

现场测试数据表明,外输泵甲板区域既存在每台泵单独区域的支撑刚度不足问题,又存在整体性支撑刚度不足问题。现场观察,每台泵的单独区域已无继续结构加强的空间,也不具备对整体区域结构进行加强的条件。

3.1 安装减振器

通过对现场问题的综合分析,建议采用隔振的方式对泵撬底部安装减振器。减震器隔振的方式,经过弹簧阻尼能消除外输泵组通过的振动产生的能量,阻止振动传播,大幅降低附近运行设备对外输泵组的影响。

根据隔振设备重量、转速等参数,计算选用型号为JA-2-900低频阻尼弹簧钢减振器(双弹簧,单根)。该减振器固有频率f0=2.18 Hz。每个外输泵机组需要安装10个减振器,其中8个安装在撬块(图4),2个安装在进出口管线。根据隔振效率计算公式得出效率为99.812%,完全满足要求,说明选型合理。

图4 减振器布置

安装减振器优点为改造后机器振动不传向甲板结构,不产生共振和管线拉扯。同时,进出口管线支撑安装减振器将工艺管线传递的振动消除,尽量减少外界对外输泵机组的影响。

3.2 甲板结构加强

根据减振器安装要求,下方支撑位置需要保证足够支撑强度,因此对现场甲板底部部分位置进行加强。具体位置以减振器位置为基准,计划焊接H300×100 mm型钢。

4 改造结果分析

按照前期设计的改造方案完成了4台外输泵机组的改造:机组撬块增加8个减振器,进出口管线各增加1个减振器,整个撬块提升5 mm,分别通过静态和动态进行振动数据采集。

4.1 甲板结构改造前后振动数据采集分析

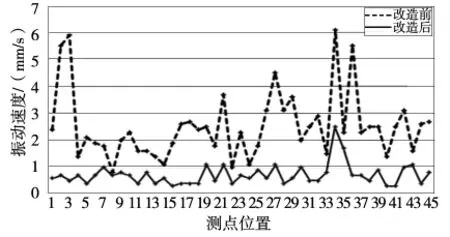

图5为甲板结构45个点改造前后振动数据对比。改造前平均振动速度为2.53 mm/s,改造后为0.71 mm/s。最大降幅为3#位置,振动速度从5.9 mm/s下降到0.5 mm/s,降幅为92%。45个点平均降幅为72%。

图5 外输泵撬甲板改造前后振动数据对比

4.2 外输泵组改造前后静态振动数据采集分析

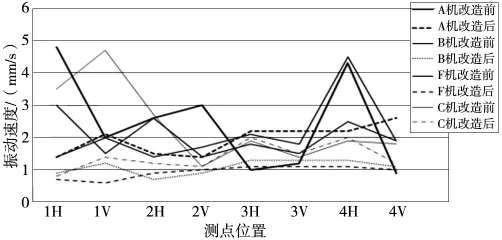

通过对外输泵A/B/F/C4台机组每台4个点分别从水平、垂直2个方向对改造前后静态下采集数据对比可知,泵组振动速度由改造前的(0.3~3.6)mm/s下降至改造后的(0.2~0.7)mm/s,降幅40%~91%,平均降幅在75%(图6)。

图6 外输泵组改造前后静态振动数据对比

4.3 外输泵改造前后动态振动数据采集分析

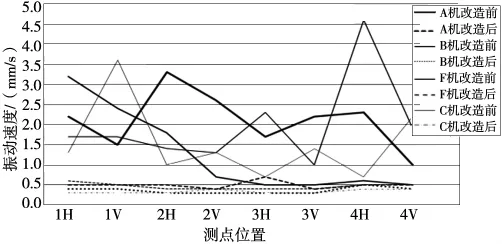

通过对外输泵组在运行动态下振动数据采集对比(图7),4台泵组改造前振动速度在(0.9~4.8)mm/s,改造后振动速度为(0.6~2.6)mm/s,平均降幅72%~78%。改造后,4台机组振动速度远低于石油旋转设备故障评定标准(Q/HSHF HY002—2014)的要求,即运行设备振动速度≤7.5 mm/s。

图7 外输泵组改造前后动态振动数据对比

5 结论

海上平台空间小、设备安装紧凑,因此设备、钢结构、介质管线等振动相互影响,非常容易发生共振等问题。因此,精准分析寻找设备振动大的原因,再采取针对性解决措施,是解决问题的有效途径。

改造结果分析和改造后设备多个月的稳定运行监控,均说明本次减振改造达到了预期效果。同时也说明,利用仿真建模技术精准分析、找到影响振动的因素再采取相应改造方案,是解决振动的关键因素。

本次改造让生产更加稳定,同时也给平台带来了较好经济效益,初步估计每年可以节省维修费用超过100万人民币,还大幅降低4台泵组的库存备件,减少现场维修部门的工作量,提高了工作效率。