一种评价螺杆性能的简单方法

2018-12-07FranklandPlasticsConsulting公司JimFrankland

文/Frankland Plastics Consulting公司Jim Frankland

在挤出加工中,单螺杆的性能是最关键但同时也是最不容易理解的因素之一。要成为这方面的专家往往需要非常专业的培训以及丰富的经验积累。但是,如果只是想要了解有关单螺杆性能的基础知识,你只需要一个简单的计算器和几个方程……

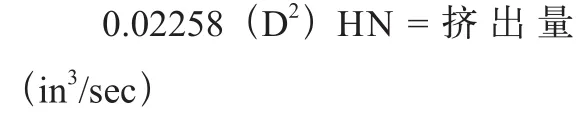

本刊在2018年第7/8期中,以螺杆(计量段采用标准螺距)的拖曳流方程简化了对螺杆挤出量的计算,最终公式为:

式中D =螺杆直径(in);

H =螺槽深度(in);

N =螺杆转速(r/min)。

然后,由该公式得到的挤出量乘以130,再乘以聚合物的熔体比重,就可以将挤出量从in3/sec转化为lb/h。不过,这种计算方法只适用于开放式出料或是无机头压力的情况下。

如果由笔者来评估螺杆的性能,第一件要做的事情就是看螺杆的实际运行如何能达到计算出的拖曳流水平。通常,一根螺杆的实际运行效果不会显著超过计算得到的拖曳流数值,除非计量段非常短或是进料段开槽。因此,计算得到的拖曳流一般就是预期的最大挤出量。

如果实际挤出量非常接近计算值并且很稳定,说明螺杆设计平衡,也就是说进料段、熔融段和泵送段都与螺杆的计量段协作良好。但如果挤出量显著低于计算的拖曳流,那就需要检查一系列事项,而首先就是机头压力的影响。因为当机头压力存在时(如同在实际的挤出过程中一样),挤出量通常要低于计算的拖曳流。这是为什么?

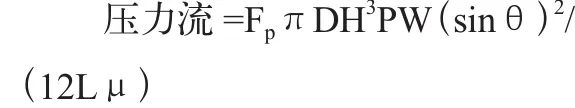

文中的示意图说明了原因。在图中,A表示纯粹的拖曳流,其螺槽顶部的速度(Vb)与螺杆相对于机筒的运行速度相同,底部的速度为零速度(V0);而B展示了机头压力带来的影响:虽然拖曳流仍然存在,但是机头压力导致处于螺杆底部的熔体向后移动,所以,在机头压力的作用下,净流量等于拖曳流减去向后的压力流。

本来,通过拖曳流来预估挤出量就是一种近似的计算。而与拖曳流相比,想要计算机头压力的影响其精确程度还要再低一些,这是几个原因导致的。首先,它取决于计量段的聚合物黏度;其次,在计量段的开始处通常存在一个压力,该压力会抵消机头压力。而即使采用先进的计算机模拟,也很难精确地确定这些变量。

压力流的计算基于两个数值,其一是剪切速率/黏度曲线(在特定的熔体温度下)上的黏度估计值,其二是计量段开始处的压力假设值。如果你知道现有的熔体温度,同时有该聚合物的剪切速率/黏度数据,那么黏度的估计值会非常准确。而计量段开始处的压力值涉及相当多的变量,而且需要经验。

螺杆中的压力变化与螺杆转速、段长度、熔体黏度、螺距和螺杆直径成正比;与螺槽深度的平方成反比。即使有相当多的经验,但是如果没有沿着机筒放置的压力传感器,也很难确定进入计量段的压力近似值。所以,这个问题常常被忽略,从而变成采用出料压力或机头压力来计算压力流。

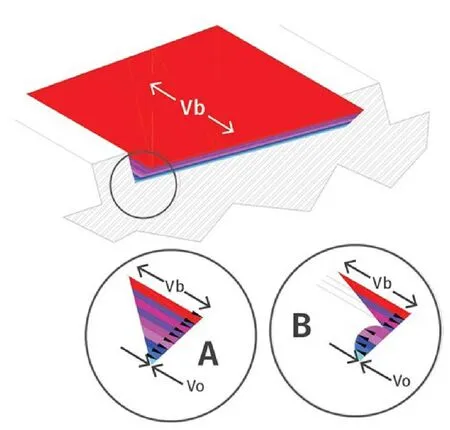

对于机头压力导致的压力流的计算还是以20世纪50年代Western Electric公司所进行的研究工作为基础,且至今仍被广泛使用:

大多数螺杆的W值(螺槽的百分比)为0.9或90%,因为大多数的螺纹是螺距的10%。对于标准的螺距(除了非常深的螺槽外),Fp为1.1,基本上与W相互抵消。

在这个螺槽示意图中,A代表纯粹的拖曳流,螺槽顶部的速度(Vb)等于相对于机筒的螺杆速度,底部是零速度(V0);B展示了机头压力的影响

然后,这个等式可简化为:

压力流=πDH3P(sinθ)2/(12Lμ)或0.02163 D H3P/Lμ式中D =螺杆直径(in);

H =螺槽深度(in);

P =机头压力或出料压力(psi);

L =计量段长度(in);

μ= 黏度(lb·sec/in2)。

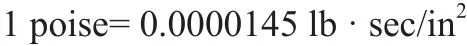

由于大多数的黏度数据是以Pa·sec或poise为单位,因此可以通过以下方式转换:

或者10 poise= 1 Pa·sec

其余的数据可以采用英制单位。

为了更好地理解,我们举例说明这个公式如何使用。假设采用一根3.5 in的螺杆,以100 r/min的速度旋转,机头压力为30 psi。螺杆采用标准螺距(3.5 in)和标准的螺纹宽度(0.35 in),计量长度为30 in,螺槽深度为0.15 in。在螺槽中的剪切速率和出料温度下,熔体黏度为10 000 poise。

那么,净挤出量为(0.02258)D2HN-(0.02163)DH3P/Lμ=4.149-0.176 = 3.973 in3/sec 。

如果材料为LDPE,则净挤出量可进一步转化为3.973 ×130× 0.75 (熔体比重)= 387.4 lb/h。

如果螺杆实际的挤出量为375 lb/h,与计算结果非常接近,可以说明对于这个应用而言,螺杆具备了所需的性能。但假设实际的挤出量为250 lb/h,说明有一些原因造成了螺杆的性能低于计算的净流量。这可能是进料、熔融问题,或者对特定的聚合物而言螺杆设计不佳。