模具加入工业4.0对话

2018-12-07Deligio

文/本刊记者Tony Deligio

在NPE 2018展会中,多家公司展示了模具监控器,它们可以让注塑单元中的模具与其他设备和远程计算机进行“对话”。

在NPE 2018展会中,模具的电气化和数字化仍在继续。过去,模具可谓是生产单元中为数不多的“机械坚持者”,但其现在已经转变为工业4.0的积极参与者。以前的注射计数器或者型腔内的温度和压力传感器会将一些过程与生产信息从模具传递给操作员或者压机本身,但在此次展会中展出的新型监控器能在更多的地方共享更多的实时生产信息,包括在云端进行高级分析。

Milacron公司的SmartMold技术可跟踪模具的关键过程数据,包括寿命周期、最近24 h的周期以及平均周期时间等

其中,Milacron公司展出的是SmartMold技术。该技术可以向本地或云端提供正常运行时间、周期数、温度以及更多的其他信息,操作人员能通过移动设备连接模具。除了存储文档外,SmartMold还可以发送有关操作问题或预防性维护的警报。在现场,Milacron公司在采用了全电动Roboshot 500和新型Quantum 260伺服液压肘杆式压机的两个单元中展示了SmartMold技术。这一监控设备安装在模具上,不过Milacron公司的展台中有一块独立的屏幕用以显示此次展会中使用该技术的全部10副模具。这些设备的OEE(整体设备效率)得到了展示,该数据在网上显示之前是在云中进行计算的。

SmartMold还可以集成到成型设备上,接入PLC内部以连接整个单元。对于这个项目,Milacron公司与基于云的服务供应商ei3公司建立了合作关系。

Priamus系统技术公司(以下简称“Priamus”)展示了其得到升级的质量监控器。该监控器的核心是新型嵌入式QDaq系统,允许在没有额外电脑的情况下进行过程监控。该系统拥有OPCUA接口,可以将注塑工艺数据和参数传输到云或远程位置,这些数据包括从型腔压力和型腔温度传感器中剔除的信息,以及从本地工厂或全球范围内获得的信息。

该系统基于网络的软件部分可以通过显示器查看(任一浏览器均可)。作为打包方案的一部分,Priamus还提供专门开发的7″、带有LED信号的QScreen显示屏。在展会现场,Priamus的一位代表将一台Sumitomo Demag压机上的生产数据下载到iPad中。在下载到iPad之前,这些数据会在云中停留一下,然后iPad可以接收到包括OEE在内的生产分析。全球性的客户能通过该系统实时了解生产情况,包括黏度测量,以跟踪材料批次之间的变化。Priamus表示,这些流量计算会考虑压力和温度,以确定剪切应力,最终确定黏度。

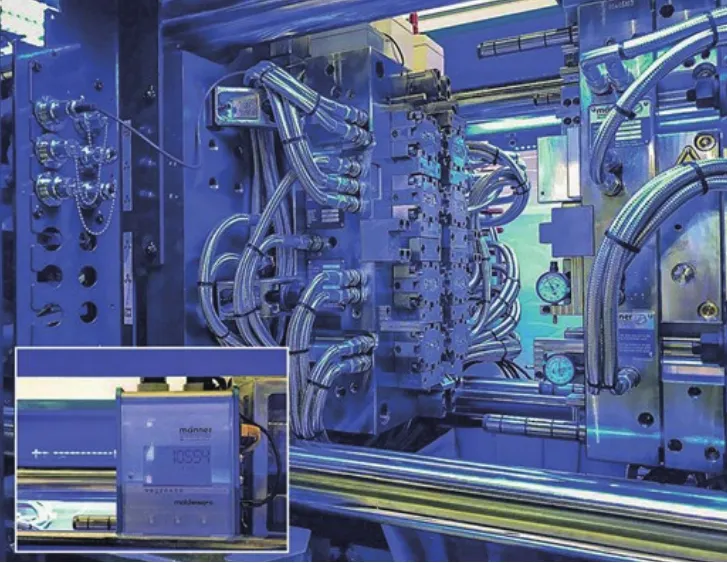

Männer公司推出了一款新型注塑模具监控系统——MoldMIND II。该公司表示此系统可以及早发现错误,最大限度地减少停机时间。除了规划维护工作外,MoldMIND II还可提取用于优化生产的数据。实际循环次数、最短和最长的周期时间、温度曲线、操作时间和注塑模具的停机时间等过程值可以得到记录和存储,便于随时访问。展会现场,Männer公司的一位代表通过一个屏幕展示了在德国、美国和中国运作的模具,然后还点击了正在中国运行的模具,以实现数据的实时统计。

MoldMIND II拥有各种接口、存储和应用选项,可以设置警报,且系统可以记录事件,包括温度偏差、传感器损坏或停机时间。如果测量值与设定值之间存在严重偏差,警报信号可以发送至智能手机,以便快速排除故障,或者直接发送到MES(制造执行系统)中央计算机。控制信号通过数字I/O输出。

MoldMIND II在医疗和汽车市场中发挥了越来越重要的作用。Männer公司表示,这一监控系统能在模具整个生命周期内记录模具内的所有工艺。对这些数据的访问权限可以根据个人授权级别来分配。内部存储器还可以存储模具的主数据或用户手册文档。

通过手机APP、蓝牙、WLAN、以太网、USB或OPCUA,可以在任何地点对存储在MoldMIND II云中的数据进行远程访问。模具拥有者可以使用一个GPS模块来获得模具精确位置的概况。

除了通过MoldMIND II来规划定期维护(包括备件管理和模具翻新)以外,Männer公司还致力于收集预测性维护数据。“实时数据的收集、存储和分析有助于实现预测性维护。”该公司表示,“这种方法可以及早预测故障,避免其发生。”

在展会中,Männer公司介绍了该系统如何推动人工智能(AI)的发展:从设备中的温度传感器或振动传感器提取的数据可以生成一个警报,即压机上的冷却或加热可能无法正常工作,从而在制造出坏部件之前停止压机。“我们的目标是使成型过程独立于操作人员。”Männer公司的发言人表示。

Progressive Components公司展示了其CVe Monitor电子模具监控设备与CVe Live无线设备的配对,后者负责将数据传输到基于云的CVe Live网站上。

Männer公司新的MoldMIND II模块安装在模具顶部,与压机进行本地通信,并将生产数据发送到云端用于远程访问

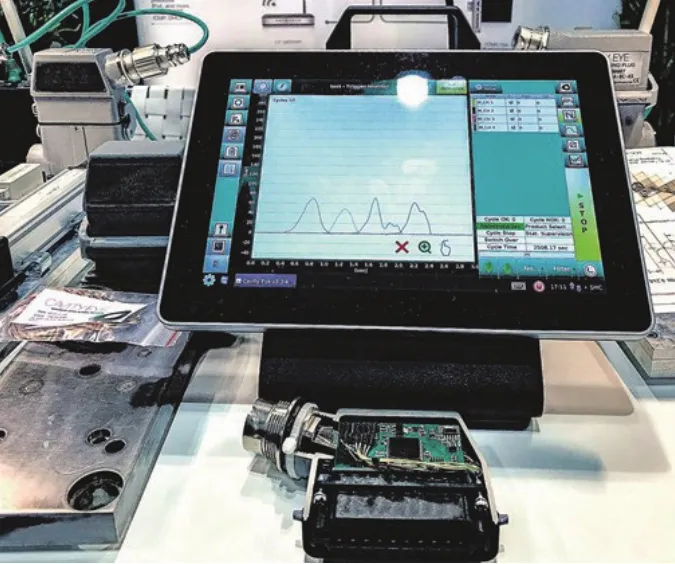

Cavity Eye公司新的控制与监控系统SMC的原型

Progressive Components公司总裁Glenn Starkey表示,该公司于1993年开始涉足模具监控领域,并推出了其第一个循环计数器,随后又推出了一个软件程序——ProFile。Starkey指出,除了许多其他好处之外,这一新技术的GPS功能可以更好地服务于当今的成型行业。“过去,你可能会与订制成型商,如一个小型企业或一个车间打交道。”Starkey表示,“但是由于兼并和收购,你可能会碰到更大的公司,他们经常丢失模具。有些公司建造新模具是因为他们找不到旧模具。”

匈牙利公司Cavity Eye展示了新的控制与监控系统SMC(Smart Molding Control)的原型。该系统由智能测量插头(SMP)、智能控制插头(SCP)和监视器、开关以及计算机(MSC)组成,可对模具和过程进行控制与监测。

通过微型计算机和传感器网络,SMP测量并向控制插头发送压力曲线,然后控制插头与压机和机械手通信,通过24 V数字信号帮助控制成型过程中从充模到保压的切换点。SMP可以连接到笔记本电脑,同时操作8~32个压力传感器进行测量。

Cavity Eye公司表示,这一新的系统为管理模具转移(确定最佳工艺设置)、新模具认证或现有模具的故障分析提供了一种经济的方法。该公司提供4种不同的传感器,针直径范围0.8~20 mm,最 大 负 载 力 1 000~40 000 N。MPM中央模具插头连接了压力传感器的所有导线,可以同时控制多达32个传感器。过程参数包括参考曲线、公差以及切换压力等会被上传到内置存储器中。

奥地利模具制造商Haidlmair公司在展会中向观众们介绍了其模具跟踪软件——Mold Monitoring 4.0(MM 4.0)。该系统于2016年问世,采用了专有的软件和连接整个模具的热电偶,以及一个用于跟踪关键模具和机器参数的流量传感器。Haidlmair公司表示,该技术可以在注塑过程中主动控制模具,同时为成型商提供个性化的用户入口,以访问模具文档以及注塑参数,如周期时间、部件数、模具压力和温度等,还可以为不合格的参数以及维护设置警报。