为小型、复杂部件装配而打造的新型超声波焊接平台

2018-12-07必能信

文/必能信

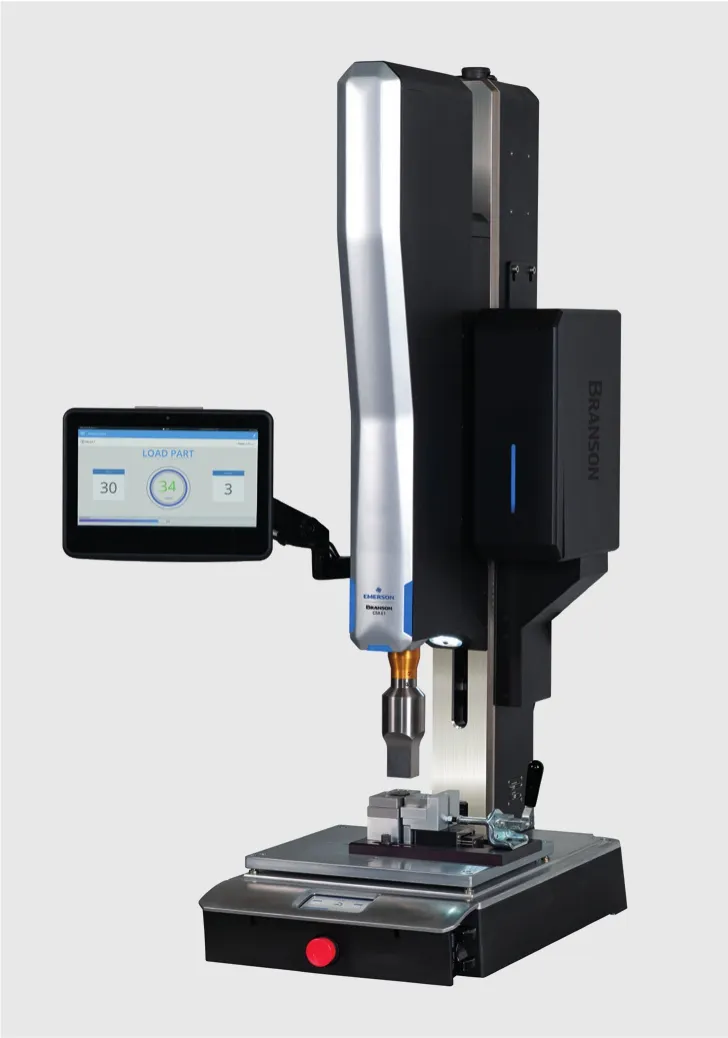

必能信GSX超声波焊接平台支持工业物联网,拥有更精密的控制,能快速、可重复且高品质地焊接小型和复杂的塑料零部件。

如今,医疗、电子和汽车工业中的塑料零部件正变得越来越微型化,其设计也更加复杂。为了更好地满足更小、更复杂塑料部件装配领域日益增长的需求,艾默生推出了新一代超声焊接设备——必能信GSX超声波焊接平台。这是一套先进、智能且灵活的焊接解决方案,能优化焊接工艺、确保焊接质量,帮助加工商满足项目要求和进度,获得预期的投资回报。

传统的焊接设备具有很高甚至破坏性的触发力,无法很好地实现小型和易碎工件的安全焊接。而必能信GSX超声波焊接平台采用了能实现先进控制与精确定位的机械电子控制系统。这一新系统基于必能信在超声波应用领域超过70年的经验,结合伺服控制、软件优化和必能信获得专利的动态压力触发技术,实现了更宽泛的触发力范围。特别是其小压力范围,处于行业内的领先水平,很好地满足了小型和易碎工件的焊接要求。另外,这种先进的驱动系统还提高了GSX的定位精度和焊接精度,从而保证了焊接的快速和高性能。

高度可配置的GSX焊接平台使客户能在一次焊接过程中使用一组不同的焊接参数和驱动模式,从而处理各种应用,确保更好、更一致的高质量焊接,降低废品率。这种多层先进驱动系统采用多核处理器和线性光尺,可根据实时反馈即时调整,保证多台焊接设备具有相同的准确性和精确性。

以模块化的GSX平台为基础,艾默生还将在两年内发布更多型号的产品,以满足客户应用的独特要求。该平台能针对几乎所有客户的环境进行配置,包括独立台式系统以及半自动和全自动生产线。GSX平台可以轻松集成到数字环境中,具有标准化的数据传输特性,支持工业4.0/工业物联网 (IIoT),并能访问可操作的性能和诊断数据,有助于提高生产效率,增强可追溯性和可维护性。

另外,为弥补操作员之间的技能差距,确保生产保质、保量地完成,GSX还提供简单而直观的软件,配备4″和12″的触摸屏人机界面,使操作员能更快进行正确设置并缩短应用测试时间,从而确保在绝大多数应用中实现更快的启动速度(速度提升最高可达60%),以及更好的焊接质量和更高的生产效率。

通过在组件内保存对准和设置数据,GSX三联组和模具可在5 min内完成更换,而传统的超声波焊接设备通常需要1 h以上。这种快速切换能力几乎不会造成生产计划的中断,尤其为需要经常更换的焊接应用带来了优势。