对压力容器压力管道检验中裂纹问题的探析

2018-12-07谢觐安张城松

谢觐安 张城松

湖南省特种设备检验检测研究院常德分院,湖南常德 415000

压力容器长期处于高温、高压等恶劣环境中,对压力管道的密封性提出了较高要求,如果管道出现裂纹,就会增加爆炸风险。对于生产企业而言,要想提高生产效率和安全性,就必须做好检验工作,及时发现压力管道裂纹,并采取有效措施进行处理。以下结合实践进行探讨。

1 压力容器压力管道的检验内容

1.1 分析工作环境

检验压力管道时,首先了解压力容器的采购时间、使用时间。以容器外壁检验为例,检验内容包括温度环境、输水环境、放水环境、可支撑环境等,防止内外温差过大导致管壁出现裂纹。值得注意的是,检验过程中要控制输水、放水、可支撑环境,创建一个安全的检验环境。如果容器接受过技术改造,还要检验温控系统,确保处于合理的工作环境中。

1.2 核对技术资料

压力管道检验期间,要对检验结果和技术资料进行核对,例如,最大承受压力、刚度、薄弱点等。不论是内部检验还是外部检验,如果检验结果和技术资料不同,就说明存在质量问题,要对运行性质进行检测;压力管道经检验没有裂纹缺陷,就要进行实时监测,看压力管道的刚度变化情况。值得注意的是,安全等级为1级或2级的压力容器,检验周期是6年1次;安全等级为3级的压力容器,检验周期是3~6年1次,要求管理人员定期检验,以排除安全隐患[1]。

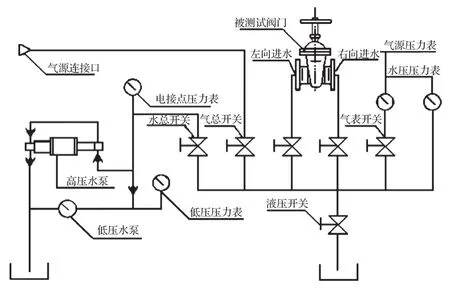

1.3 开展水压测试

压力管道的检验,主要采用水压测试法,如图1所示。观察水流在静止状态、流动状态下的稳定性,从而判断压力管道的密封性。水压测试期间,技术要点如下:(1)根据外界温度的不同,水压设置也不同,如果管道存在裂纹、裂缝,就会出现渗水漏水等现象;(2)技术含量高,不仅测试工艺复杂,还要进行后期处理,避免影响容器的正常运行;(3)整个测试时间长,完成检测后,测试人员和焊接人员要沟通交流,制定相应的修补措施,以保证容器正常运行。标准水压试验示意图如图1所示。

图1 标准水压试验示意图

2 压力管道裂纹的类型和特征

2.1 疲劳裂纹

一是机械疲劳裂纹。通常发生在小孔、尖角、接头、加工刀痕、焊缝热影响部位,一般呈直线状态,初始阶段裂纹短小,然后逐渐发展成为一条长裂纹,后期裂纹的宽度、长度快速增加。在微观上,影响机械疲劳的因素,包括材料结构、组织状态、受力条件、环境介质等。裂纹开口处较宽,伴有粘结斑坑;两侧则平整光滑,深度较浅。

二是腐蚀疲劳裂纹。腐蚀疲劳裂纹的出现,本质上是承压部件处于汽水环境中失效的一种形式,常出现在汽包和集箱管座处。该部位不仅承受较大压力,还会受到传递振动应力的影响,随着时间延长最终出现裂纹并断裂。和一般疲劳相比,腐蚀疲劳裂纹具有穿晶性,且裂纹数量多,缝隙内充满腐蚀物,管壁上可见沟槽、通道、腐蚀坑等[2]。在微观上,腐蚀疲劳是腐蚀介质、应力共同作用的结果,裂纹处可见明显的腐蚀破坏特征,从内壁形成长度、深度不一的裂纹群。

三是热疲劳裂纹。压力管道由金属材料制成,在低于拉伸强度条件下,受到热交变应力的反复作用,可能造成热疲劳断裂。以火电厂为例,热疲劳裂纹常出现在蒸汽管道、输水管道、排汽管道上,一般起源于部件表面热应力最大的部位。其中一条是主裂纹,其余裂纹在应力松弛的影响下,不会扩展或扩展速度减慢。在微观上,热疲劳裂纹不规则,宽度可大可小,具有间断性,甚至产生分支和二次裂纹;管壁受到热冲击后,裂纹呈现网簇状分布,主裂纹会轴向扩展,若压应力过大裂纹还会向四周扩展。

2.2 蠕变裂纹

蠕变裂纹是在温度、应力作用下,导致管道材料分离,伴有金属变形、损伤等现象,最终出现裂纹。蠕变裂纹的走向,和最大应力方向垂直,呈现轴向分布。裂纹曲折发展,会形成较宽的裂纹带,主裂纹两侧有多个平行分布的小裂纹。在压力管道中,蠕变裂纹集中在高应力应变区,例如,高温构件、过热胀粗管、热影响区等。在微观上,蠕变裂纹可见椭圆形孔洞,且裂纹沿晶扩展。在焊缝损伤部位,裂纹由外向内发展,分支走向和焊缝熔合线相互平行。

2.3 应力腐蚀裂纹

应力腐蚀裂纹,是应力作用、腐蚀介质共同作用的结果,常见于集箱管座、汽水管道等部位。在管道材质上,奥氏体不锈钢易遭受应力腐蚀,只需很小的应力就可能引起腐蚀开裂,影响因素包括振动、加工变形等。该裂纹的发展和张应力相垂直,压力管道出现应力腐蚀裂纹,呈现带状且向轴向延伸,具有长度短、开口宽、数量多的特点[3]。在微观上,裂纹呈“之”字形发展,由表面向内部扩展,起源处组织结构不连续。

3 针对压力管道裂纹的防治措施

3.1 加强原料零件检验

对原料进行检验,能从源头上保证压力管道质量,降低裂纹发生率,提高压力容器运行的安全性。具体来说,应该制定科学合理的原料采购计划,做好市场调查工作,了解原料的性能、规格、价格等要素,选择有实力、有资质的供货商,提高原料的性价比。其次在零件加工时,应该严格控制技术工艺,保证加工作业的流程化、规范化,将尺寸误差控制在允许范围内[4]。最后在设备出厂前,除了生产商自我检测以外,还应该邀请第三方检测机构,防止厂商作弊,及时发现不合理、不规范等问题。针对存在的问题,要求厂商及时整改,直至满足规范技术要求,降低压力管道裂纹的发生风险。

3.2 控制容器压力限值

针对压力管道裂纹的防治工作,应该贯穿在生产、施工、维修全过程,将压力值控制在极限范围以内。一方面,采用PLC控制系统,监测压力容器的实时运行状态,分析温度、压力、流速等参数的变化,针对异常数据进行调整,避免系统出现故障。另一方面,针对压力容器的薄弱部位,应该采取加固防裂措施,例如,外压加强圈;对于焊接部位,合理选择焊接形式,控制焊缝大小和走向,提高压力管道的整体性。

3.3 落实维护保养工作

压力容器具有明确的使用寿命和工作条件,控制工作环境,能减轻设备损耗,延长使用寿命,避免出现裂纹。对此,要制定科学的运行方案,合理安排使用时间、维修时间、停运时间,对环境温度、湿度、压力等因素进行控制,改善压力容器的运行环境[5]。还要加强维护保养,委派专人定期巡检、检测,制定大修计划,及时发现管道存在的问题,消除故障隐患,避免因裂纹造成严重的损害。

3.4 提高人员技能水平

工作人员的技术水平高低,直接影响压力容器的运行质量,是导致压力管道出现裂纹的原因之一。对此,应该从人员本身出发,提高专业技能水平,具体措施如下:第一,改进人才聘任模式,适当提高人才准入门槛,将学历、技能、经验、素养等要素作为录取标准,只有满足标准才能进入岗位。第二,企业要重视员工的培训学习,定期组织员工开展座谈会、专家讲座,学习先进的知识和技术,创新工作管理模式,提高容器运行的安全性、可靠性。第三,落实质量负责制,制定合适的奖惩激励措施,将工作质量和薪酬待遇、职位晋升相挂钩,激发人员的主观能动性。

4 结语

压力容器是工业生产领域的重要设备,对压力管道进行检验时,要分析工作环境、核对技术资料、开展水压测试。分析可知,管道裂纹类型,主要有疲劳裂纹、蠕变裂纹、应力腐蚀裂纹、过热过烧裂纹等。对于企业而言,应该加强原料零件检验,控制容器压力限值,落实维护保养工作,并提高人员技能水平,促使压力容器安全稳定运行。