燃气蒸汽联合循环余热锅炉简述

2018-12-06晋能电力集团有限公司嘉节燃气热电分公司韩小安

晋能电力集团有限公司嘉节燃气热电分公司 韩小安

该文介绍了余热锅炉汽水系统和烟气系统,并对项目主要特点进行详细分析。

山西太原嘉节燃气热电联产项目由2台F级燃气轮机(2×298MW)、2台余热锅炉、1台蒸汽轮机(1×264MW)及三台发电机组成,总装机容量860MW。

该项目余热锅炉为东方菱日锅炉有限公司生产的三压、一次再热、卧式、无补燃、自然循环BHDB-M701F4-Q1型余热锅炉,主要由进口烟道、换热室及各级受热面模块、高中低压汽包、除氧器、出口烟道、烟囱以及高中压给水泵、低压省煤器再循环泵、排污扩容器等辅机以及管道、平台扶梯等部件组成。锅炉本体受热面采用模块结构设计,由垂直布置的顺列和错列螺旋鳍片管和进出口集箱组成。以下就该机组汽水系统、烟气系统及项目主要特点等进行介绍:

1 汽水系统

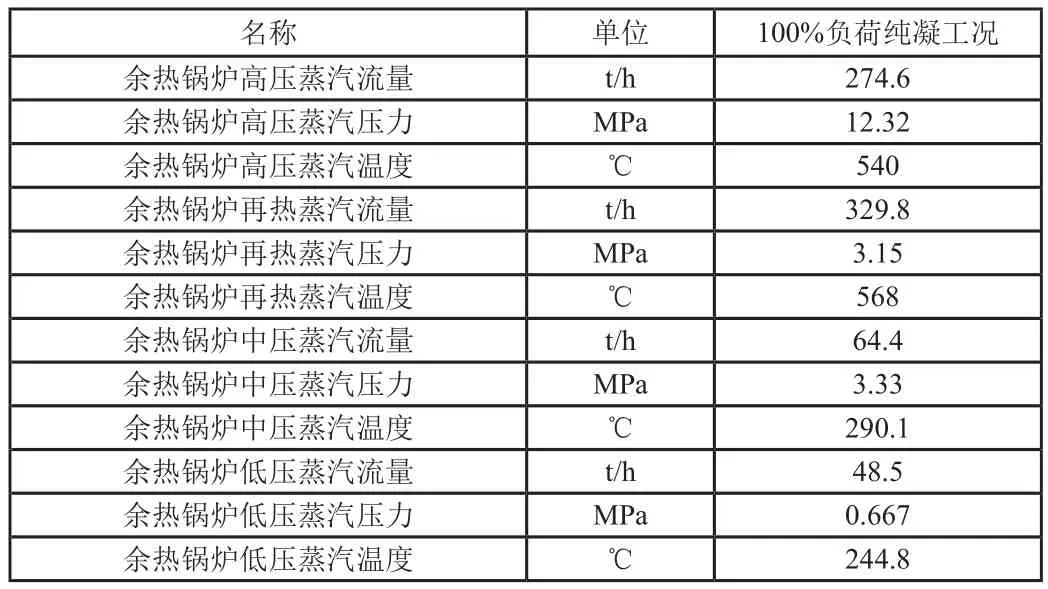

锅炉汽水系统分为:高压、中压(再热)、低压系统含除氧器系统,各系统的参数见表1。

表1 余热锅炉技术规范

1.1 低压系统

凝结水(给水)进入凝结水加热器,凝结水加热器出口的水经低压给水调节阀后进入除氧器。除氧器与低压锅筒采用一体化设计,即低压锅筒同时作为除氧器的水箱,除氧后的水直接进入低压锅筒。低压锅筒内的饱和水由下降管引入低压蒸发器,蒸发器出口的汽水混合物回到低压锅筒形成自然循环;低压锅筒的饱和蒸汽,进入低压过热器,然后进入汽轮机低压缸。

为防止凝结水加热器的低温烟气腐蚀,锅炉还设置凝结水加热器再循环管路,以提高凝结水加热器的进口水温,把入口水温控制在酸露点温度以上,避免该受热面低温腐蚀。

余热锅炉配置除氧器,低压锅筒作为除氧器的水箱,启动时使用辅助蒸汽供汽,正常运行时除氧用汽取自余热锅炉低压蒸发器供汽。

1.2 中压系统

来自中压给水泵的水流经中压省煤器、中压给水调节阀进入中压锅筒。中压省煤器出口留去燃料性能加热器接口,中压锅筒内的饱和水由下降管引入中压蒸发器,蒸发器出口的汽水混合物回到中压锅筒形成自然循环;中压锅筒内的饱和蒸汽进入中压过热器,然后进入冷再管路,与高压缸排汽混合后进入再热器,最后进入汽轮机中压缸。在一、二级再热器之间设置喷水减温器,以控制再热蒸汽温度。

1.3 高压系统.

再热器系统设有一级喷水减温器,用来调节再热蒸汽温度。减温器布置在一级再热器出口集箱至二级再热器进口集箱之间的连接管道上。高压系统来自高压给水泵的水经高压给水调节阀、高压一、二、三省煤器进入高压锅筒,为了防止高压省煤器汽化,高压省煤器还设置旁路系统以控制高压省煤器出口温度;同时高压系统预留启动上水管路接口。高压锅筒内的饱和水由下降管引入高压蒸发器,蒸发器出口的汽水混合物回到高压锅筒形成自然循环;高压锅筒内的饱和蒸汽先后进入高压一、二级过热器,高压过热蒸汽进入汽轮机高压缸。在一、二级过热器之间设置喷水减温器,以控制高压过热蒸汽温度。

过热器系统设有一级喷水减温器,用来调节过热蒸汽温度。减温器布置在高压一级过热器高温段出口集箱至高压二级过热器进口集箱之间的连接管道上。

2 烟气系统

燃气轮机排气→余热锅炉入口烟道→二级再热器→高压二级过热器→一级再热器→高压一级过热器→高压蒸发器→高压三级省煤器→中压过热器→中压蒸发器→低压过热器→高压二级省煤器→中压省煤器→高压一级省煤器→低压蒸发器→凝结水加热器→出口烟道→烟囱→排向大气。

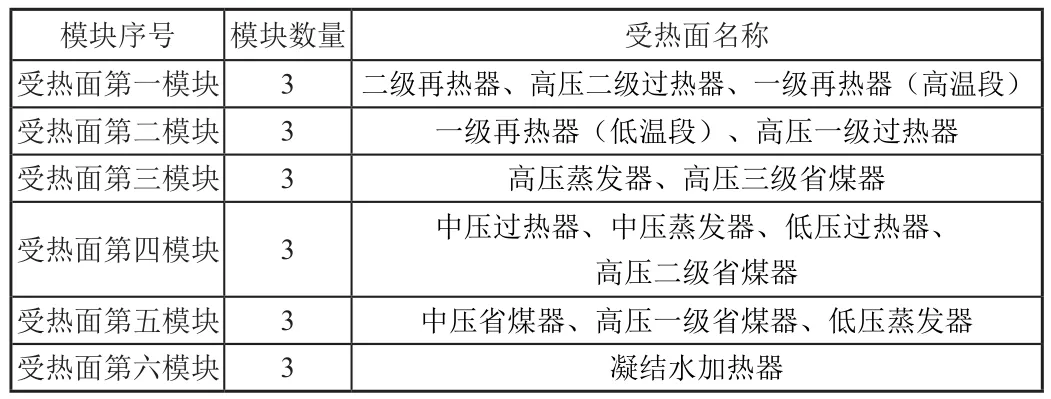

余热锅炉受热面沿烟气方向分6个模块,沿锅炉宽度方向分3个模块,具体划分如表2所示。

表2 余热锅炉模块

每个模块由若干个管屏组成,每个管屏由上、下集箱与螺旋齿型翅片管组成。管屏附件如管夹、垂直防振隔板、水平烟气阻隔板、垂直烟气阻隔板等在厂内组装成中型模块出厂。

管夹:每组管屏的上、下集箱之间,沿垂直方向设有10~12道蜂窝状管夹,可有效地防止管子与管子之间水平错动。

垂直防振隔板:每组管束的上、下集箱之间,沿炉深方向各设有1道垂直防振隔板,可有效地防止气室振动。

水平烟气阻隔板:每组管束的上部光管段设有1道水平烟气阻隔板;

垂直烟气阻隔板:每组管束的两侧各设有1道垂直烟气阻隔板,防止烟气走廊;

下部烟气阻隔板:每模块的下集箱的前部设有1道烟气阻隔板;

通过设置以上烟气阻隔板,可有效地防止烟气走廊的形成避免影响传热效果。

顶部吊挂装置:吊挂装置由吊杆、耳套、吊篮组成,吊挂装置与炉顶梁的连接,每个上集箱设有两个吊点;

集箱固定装置:上、下集箱上分别设置了防震耳板,在工地通过拉杆与钢结构连为一体以传递由于地震产生的水平力;

3 项目主要特点

3.1 热网回水加热器与凝结水加热器合二为一

将原来的凝结水加热器和烟气热网水加热器合并为一个受热面,称之为烟气热网水加热器,该受热面同时兼顾了原有凝结水加热器的作用。纯冷凝工况时,所有冷凝水经过烟气热网水加热器后全部进入低压汽包,通过烟气热网水加热器旁路控制出口工质的温度,以防止烟气热网水加热器内汽化;通过烟气热网水加热器再循环系统控制烟气热网水加热器进口给水温度,使其高于露点温度,从而防止低温腐蚀。在冬季供热工况时,锅炉给水温度提高到80℃左右,不存在低温腐蚀问题,冷凝水经过烟气热网水加热器后一部分进入低压汽包,作为锅炉给水,另一部分热水通过切换进入外置热网水加热器,通过外置热网水加热器内水水热交换后回到烟气热网水加热器再循环系统,最后回到余热锅炉入口。冬季供热工况同样利用了原先为防止凝结水加热器低温腐蚀所设置的再循环系统。

采用优化后的烟气热网水加热器系统,从纯冷凝工况改变到供热工况,不会因为余热锅炉进口给水温度的较大改变而影响其它余热锅炉受热面进出口边界条件的剧烈变化,从而使余热锅炉的蒸汽参数在这两种工况下没有产品较大变化,保证运行工况的稳定性。

另外,流经烟气热网水加热器的水同为满足锅炉给水品质标准的除盐水,使工质对烟气热网水加热器受热面的腐蚀降低到最低,大大降低了维护成本,避免了在寿命期内大面积地更换受热面。

3.2 预留脱硝模块场地

本项目采用燃机采用DLN燃烧系统技术,NOX排放浓度可控制在24ppm(49.2mg/Nm3)以下,完全满足国家排放标准。为了满足日益严格的国家排放标准,本项目预留脱硝工艺采用SCR法脱硝场地,脱硝催化剂空间预留在高压蒸发器和高压三级省煤器之间;在余热锅炉右侧,预留脱硝设备间。

3.3 高中压合泵

高压给水泵和中压给水泵采用合泵,中压给水从中间抽头抽出。有效降低占地空间和维护成本。高中压给水泵电动机采用一拖二变频装置,凝结水再循环泵电动机采用一拖一变频装置。

3.4 热膨胀系统

3.4.1 膨胀零点

烟囱以底部中心为膨胀零点自由向上膨胀。锅炉本体膨胀零点设在第5柱中心线与炉壳底部中心线交点。运行时以该点为零点向上、前后、左右自由膨胀。

3.4.2 上下方向

集箱和受热面管束等受压件以本体上面顶板为零点向下膨胀,本体内部设备也均自由膨胀,而不受本体护板、隔烟板的约束。

3.4.3 前后方向

在进出口烟道接口一端设置膨胀节。

3.4.4 左右方向

受热管束和上、下集箱以锅炉中心为零点,向左右方向自由膨胀。

汽包中心部位由限位件固定,以锅炉中心为零点向左右方向(汽包长度方向)自由膨胀。

3.5 保温

在余热锅炉进口烟道、炉壳和出口烟道(非金属膨胀节前)内侧设置保温层与内护板。内保温由55mm厚硅酸铝纤维毯交错搭接,用弹性压板和不锈钢网丝或镀锌铁丝固定;保温的结构设计中充分考虑到适应锅炉启停迅速及降低锅炉噪声。内保温采用优质硅酸铝纤维,保温层厚度设计合理保温性能良好。高、中低温区的保温厚度分别为280mm,200mm和100mm;内护板型式为鳞片式搭接,有效地吸收热膨胀。内护板在不同烟温区采用不同的钢板,余热锅炉进口烟道、高温段(包括侧墙、顶部、底部)内护板采用SUS304不锈钢板,中、低温段底部采用SUH409L,中、低温段侧墙和顶部采用碳钢;每块鳞片均由相应的紧固件固定,将其与保温材料以及最外层炉壳组合成一体。这种内护板结构具有保温性能好、热膨胀性能好、结构合理、牢固耐用、施工方便等优点,以确保炉壳外表温度不大于50℃(在环境温度27℃下)。出口烟道非金属膨胀节出口和烟囱(烟囱挡板以下)均采用外保温结构。

环境温度高于27℃时,保温结构外表面温度可比环境温度高25℃。

3.6 采用整体封闭,与厂外环境相一致

整台锅炉采用封闭布置。余热锅炉本体封闭高度与烟囱齐平,高度为60米,余热锅炉本体屋面高度约45米。在余热锅炉右侧,布置有燃机前置模块、预留脱硝设备间,右侧设备间钢架高度为21米,采用四周封闭顶部敞开结构。余热锅炉左侧布置有辅助间,辅助间分0米层、8米层、13米层,辅助间钢架高度为21米,屋面高度20米。