井下地质钻孔在充填物料输送系统中的应用

2018-12-06刘飞

刘 飞

(中煤新集能源股份有限公司口孜东矿,安徽 阜阳 236153)

口孜东矿工广地面标高+27.5m,第一水平标高-967m,由于巷道埋藏深,地压大,巷道变形严重,为解决深井支护问题,井巷壁后充填支护技术目前在口孜东矿得到了大规模的应用。井巷壁后充填支护是先采用锚网索喷支护,然后架设36U型棚,铺钢筋网、塑料布,最后采用自动物料输送系统进行充填。自动物料输送系统一般由地面站、中转站、工作面站、管路和控制系统五个部分组成,其中中转站根据矿井建设的延伸可分为一级中转站、二级中转站和三级中转站等,系统采用干燥后的压风作为输送材料的动力。物料由地面站使用压风经中转站输送到工作面站,在工作面站加水进行充填工作。井巷壁后充填支护尽管取得了良好的支护效果,但也存在一定问题。首先是物料输送管路问题,伴随着井下采掘巷道的延伸,物料输送管路在运输、铺设过程中存在较大安全隐患;其次是距离问题,由于长距离输送物料给系统的维护带来了困难。为缩短物料输送距离,节约物料输送管路的铺设长度,口孜东矿结合井下地质钻孔的施工原理,将地质钻孔应用到井下物料输送系统中。

1 工程概况

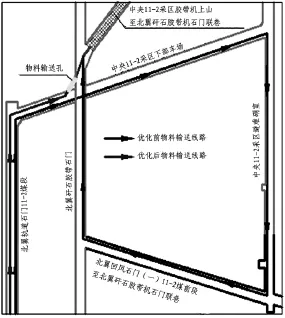

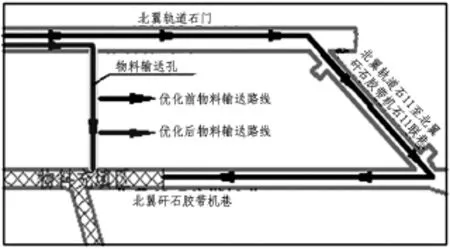

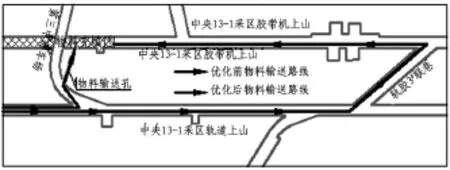

中央11-2采区胶带机上山至北翼矸石胶带机石门联巷、北翼矸石胶带机石门北段及中央13-1采区胶带机上山北段受地压影响巷道变形较为严重,拟采取壁后充填支护方式进行修护。由于井下物料输送主管路位于北翼轨道石门→中央13-1采区轨道上山一线,对中央11-2采区胶带机上山至北翼矸石胶带机石门联巷进行壁后充填需另铺设管路,经中央11-2采区下部车场→中央11-2采区轨道上山→北翼回风石门(一)至中央11-2采区行人上山联巷→北翼矸石胶带石门11-2煤段,距离约450m;对北翼矸石胶带机巷进行壁后充填需另铺设管路,经北翼轨道石门至北翼矸石胶带机石门联巷→北翼矸石胶带机巷,距离约210m;中央13-1胶带机上山北段壁后充填,需另铺设管路经中央13-1采区轨道上山→轨胶3#联巷→中央13-1采区胶带机上山,距离约330m。管路铺设长,且拐角较多,安装周期长。在此情况下通过施工地质钻孔导通需要充填的巷道,将物料输送管安设在地质钻孔内,物料输送一步到位,可以提高物料传输效率,节约物料输送成本。

2 技术关键点

该项技术主要分为两步,第一步是“点”的确定,第二步是“线”的导通。

(1)点的确定:首先在采掘工程平面图中找到巷道之间的交叉关系。在采掘工程平面图中先确定上、下需要导通的两点的具体位置,后计算出导通上、下两点的钻孔需要的施工方位角和倾角,最后经测量部门在井下现场放出现场的点位和倾角。

(2)线的联通:在“点”确定好后,采用钻机在巷道内按提前放好的倾角和方位角施工钻孔,联通邻近的巷道,待钻孔施工完成后,及时下水文套管对孔壁进行保护,确保钻孔的畅通,后直接在套管内铺设物料输送管路。

3 工程应用情况

通过中央11-2采区胶带机上山至北翼矸石胶带机石门联巷、北翼矸石胶带机巷北段及中央13-1采区胶带机上山北段壁后充填中的实际应用,充填物料直接经地质钻孔输送至充填巷道内。通过实施此项技术,一方面缩短了管路铺设的长度,另一方面节约了管路维护的人工成本以及避免了管路运输、铺设过程中存在的安全隐患。具体应用见图1、2、3。

图1 中央11-2采区胶带机上山至北翼矸石胶带机石门联巷物料输送钻孔

图2 北翼轨道石门至北翼矸石胶带机巷物料输送钻孔

图3 第三中部车场至中央13-1采区胶带机上山物料输送钻孔

4 效益分析

此项技术在中央11-2采区胶带机上山至北翼矸石胶带机石门联巷、北翼矸石胶带机巷及中央13-1采区胶带机上山壁后充填中取得了巨大效益:

(1)直接节约了物料输送管路990m,按物料输送管路731元/m的成本,可直接节约成本72.4万元;

(2)井下管路铺设正常一个圆班可铺设4m,需要人工12人次,人工成本一个圆班需要2400元,铺设990m物料输送管路共计需要人工成本约59.4万元。

(3)由于井下多条巷道变形失修,若铺设上述990m管路需另行专门修护相应的巷道,按口孜东矿3657元/m的修护成本,此项可直接节约巷修成本约362.1万元。

(4)井下巷道修护的人工成本约3877元/m,巷修990m巷道共计需要人工成本约383.8万元。

(5)该项技术的使用共计节约成本877.7万元;另外避免了990m物料输送管路在运输、铺设以及相关巷道在修护以及后期维护过程中存在的安全隐患;同时由于减少了管路铺设产生的拐角,缩短了管路长度,避免了物料在传送过程中能量的损失,保证了充填的效果,还间接地避免了由于物料输送能量的损失需要补充安装物料传送中转站的可能,综合效益非常显著。