浅谈煤矿地面建设最佳方案的选定

2018-12-06赵勇健

赵勇健

(晋能集团长治有限公司,山西 长治 046000)

公司资源整合保留矿井采用主副立井进风、回风立井回风开拓方式,矿井原有立井由于断面小,为确保满足矿井提升运输需求,井筒需刷大,并配备安装新的提升机、井架及井筒装备。由于矿井工业广场处于山坡丘陵地段,为满足发展要求,需对地面建设进行重新规划,改扩建。

1 建设方案

1.1 方案一

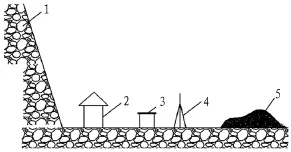

就矿井地势,采用“L”字型布局工业广场,即将综合楼、井架、机房、储煤场同一水平布置。因矿井地处山丘,此方案弊端在于:一是需开山挖掘,转移大量泥土及石头,工程量大[1],搬运回填更是占用回填土地,涉及征地难题;二是迎山开挖后形成一大斜坡,今后将面临山体滑坡险情;三是场地有效使用面积变小。如图1所示。

1.2 方案二

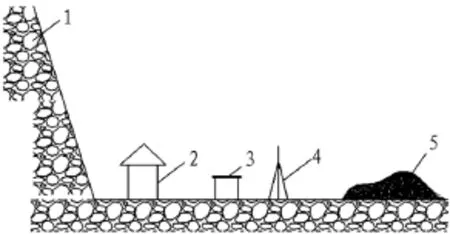

采用梯型布局工业广场,即将综合楼、井架、机房、储煤场分水平布置。如图2所示。此方案土建工程量大大减少,有效缓解土坡险情,场地有效使用面积迎山而定,符合生产要求,但井口及配套设施、地面运输环节需进一步优化。

图1 “L”字型地面建设布置示意图

图2 梯型地面建设布置示意图

经综合分析、比对,方案二为最佳选择。

2 井口运输环节设置

井口平地面积狭小(如图2所示),地面轨道运输只能敷设单轨,能否及时解决碛头空车、重车供应问题,直接影响矿井辅助运输效率。因此,选择合理的调车方式以减少调车次数,缩短调车时间,保证矿井辅助运输连续和快速、安全运输系统有着重要意义[2]。在结合提升运输技术管理多年实践经验的基础上,参考国内外的机电液一体化技术及矿井新副井操车系统所遇到的实际问题[3],针对老井链式爬车机及调度绞车运输存在的电耗大、效率低、安全性差等弊端,最终选用弯道绳式调车机。

2.1 系统配置

液压弯道绳式调车机采用液压驱动,采用低速大扭矩马达,一次可推1~6辆重车,通过钢丝绳牵引调车速度为0~1.0m/s,拉紧方式为弹簧拉紧,运输轨道采用30kg/m型,轨距600mm,采用操车液压站,电动机功率为18.5kW,电控装置采用防爆一般型,PLC采用日本三菱等。

2.2 工作流程

液压绳式调车机在轨道中间设置一钢轨作为调车机轨道,推爪由钢轨的上部内侧面导向,骑在钢轨上在钢丝绳牵引下沿钢轨往复运行,推爪前进时推动矿车车轴或挡板运行。调车机运行钢轨与矿车钢轨间设有导绳轮、托绳轮和卡绳槽,使钢丝绳沿导绳轮、托绳轮运行,卡绳槽防止断绳时钢丝绳反抽。驱动装置设有双绳轮,绳轮上设置绳槽,避免钢丝绳导绳时相互摩擦,延长钢丝绳的使用寿命。整个过程形成环形运输。具体工作流程如下:

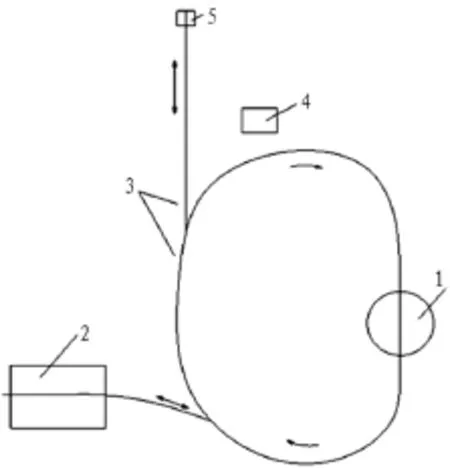

下料时:重车由机修材料车间沿轨道驶入液压弯道绳式调车系统轨道(如图3所示),推车器将重车推至立井井口,而后驶入罐笼下放到井下。

上料时:若是矸石重车,上井出罐笼后通过液压弯道绳式调车系统运送至矸石场卸料,空车存放至矿车存放车间;若是需维修设备,上井出罐笼后通过液压弯道绳式调车系统运送至机修材料车间,空车存放至矿车存放车间。

2.3 系统优越性

弯道绳式调车机在车辆运行轨道之间安装调车运行轨道(如图4所示),拉车器装置在调车运行轨道上,钢丝绳驱动装置连接传动绳轮,钢丝绳缠绕在传动绳轮和钢丝绳涨紧装置上,并支撑在前部的头轮和后部的尾轮上,钢丝绳两端挂接在拉车器两端形成闭合的绳环,钢丝绳驱动装置、钢丝绳涨紧装置、头轮、尾轮安装在车辆运行轨道上并处于两条车辆运行轨道之间;若干个钢丝绳的导绳轮排成两排设置在弯曲轨道的内侧。可以在弯道上调车,不需要深地沟基础,占地面积小,安装在轨道上,结构简单、造价低、施工维护方便。同时,液压绳式调车机以液压为源动力,采用无极绳牵引方式,系统简单可靠,具有一次可推移多辆矿车、行程长、推力大、牵引平稳、冲击小、过载时自动卸荷等特点,配合液压站、电控系统实现列车调车作业的自动化。

图3 井口运输俯视示意图

图4 轨道布置图

3 结语

矿井土建不但要考虑经济、进度问题,更是要从安全、实用及其他配套系统相互匹配,方案的选定克服了矿井土建工程量大及井口广场面积狭小等问题,提高了矿井的轨道辅助运输系统运输效率,为矿井带来了良好的安全效益、经济效益和社会效益。