特大型提运架设备安装施工技术措施应用

2018-12-06智计伟

智 计 伟

(中国水利水电第四工程局有限公司,青海 西宁 810000)

1 工程背景

课题依托于南水北调中期一期重点关键工程之一:沙河梁式渡槽工程,其主体工程为梁式渡槽预制和架设,综合流量、跨度、重量、总长度等指标,排名世界第一。其重达1 200 t的梁式渡槽采用预制场集中预制,选用提槽机、运槽车及架槽机集中架设完成。自重1 300 t特大型提运架设备ME1300-36A3型提槽机是专门用于沙河梁式渡槽的搬运和架设成套设备之一,其体形巨大、重量非常重,安装技术难度大。

2 特大型提运架设备特点

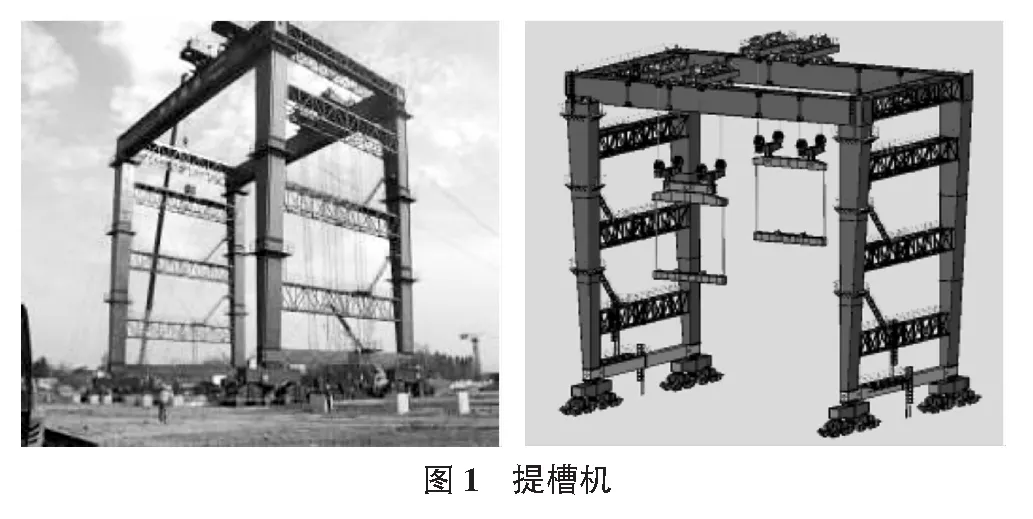

ME1300-36A3提槽机(门式起重机)参数特征:为门架结构形式,长×宽×高=42.48 m×31.27 m×45.53 m;门架横线跨度36 m,纵向跨度(吊点距)23.1 m;起升高度35 m;额定起重量2×650 t;设备自重864.7 t,属特大型提运架设备。其主要组成部分:门架、爬梯栏杆、起升机构、单吊点吊具、双吊点吊具、回转支撑装置、大车走行机构、电控系统和液压系统等(如图1所示),其中门架的支腿和主梁属特大型机械设施,为安装关键项目,其施工难度大、风险高,安装技术措施要求高。

3 ME1300-36A3提槽机安装技术措施思路

针对提槽机组成和结构特点,明确安装工艺流程,确定关键项目门架和主梁安装设备均采用两台200 t吊车抬吊,地锚配合拉固,100 t吊车溜尾安装,整机安装后按要求荷载运行检测,确保安全可靠。

4 特大型提运架设备1 300 t提槽机安装施工技术措施

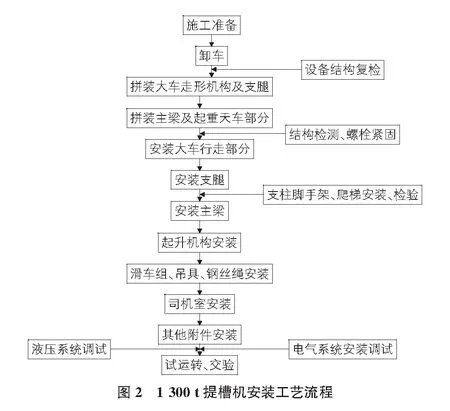

4.1 1 300 t提槽机安装工艺流程确定

安装工艺流程见图2。

4.2 1 300 t提槽机关键项目安装技术措施

4.2.1吊绳的受力计算和安全系数核算

1)两台200 t吊车各挂4弯8股φ32 mm-6×37+FC-1 670 MPa的钢丝绳抬吊主梁,主梁总重110 t单车吊重55 t,钢丝绳破断力总和8×504×0.82×1.249 kN。

安全系数=8×504×0.82×1.249/(55×9.8)=7.6>6。

2)两台200 t吊车各挂4弯8股φ32 mm-6×37+FC-1 670 MPa的钢丝绳整体抬吊单片门架(门架包括2根支腿、支腿联系梁,不包括底横梁),单片门架总重118 t,单车吊重59 t,钢丝绳破断力总和8×504×0.82×1.249 kN。

安全系数=8×504×0.82×1.249/(59×9.8)=7.1>6。

3)100 t吊4股/根使用,钢丝绳破断力总和8×504×0.82×1.429 kN。

安全系数=4×504×0.82×1.429/(30×9.8)=8.0>6。

4)缆风绳φ28 mm-6×37+FC-1 670 MPa破断力总和238×0.82×1.429 kN,单股使用,安全系数=386×0.82×1.249/(10×9.8)=4.0>3.5。

4.2.2支腿安装

四个支腿主要用两台200 t履带吊车同步抬吊,两台100 t汽车吊车溜尾。整体起吊后用一台50 t吊车拆除支腿下面的拼装支架。

为便于提吊后支腿整体结构与大车走行系统联接,支腿体系整体拼装结束后、将支腿下横梁拆下,装在大车走行系统上,加支架与地面锚固。

1)检查。吊装前检查立柱与支腿的三条联系梁之间的螺栓连接是否按要求拧紧(拧紧力矩500 Nm~600 Nm),检查钢丝绳在吊点的位置与支腿外沿的棱角处要用管皮加以防护,检查支腿顶面法兰与主梁联接的孔中心位置尺寸是否与主梁一致。

2)定位。起吊前在立柱上下两端侧面画中心线,作为测量基准线,用来检测起吊后立柱的垂直度。

3)钢丝绳绑定。吊装前将缆风绳捆绑在支腿立柱上端的吊点上或者捆绑在上横梁与支腿联接的根部,跨内2根,跨外2根。每根钢丝绳4弯8股挂在支腿顶部的两侧专用吊点上。钢丝绳与立柱之间加护角,护角焊接在立柱上或者用铁丝拴上,防止起吊或松钩时坠落。

4)溜尾绑定。两台100 t吊车挂φ32 mm-6×37+FC-1 670 MPa的30 m长钢丝绳2根,每根配1个35 t卸扣捆绑在支腿下部的法兰位置,捆绑时在钢丝绳与支腿之间用胶皮或木片隔开。

5)支腿固定。支腿吊起、垂直后摆动吊车大臂缓缓接近大车走行系统,与大车走行系统上的横梁对位,先锥形冲钉销接,再装螺栓连接。此时大车走行机构必须锁死在轨道上。四根缆风绳将活动支腿固定,两台200 t吊车减力10%,快速紧固联接螺栓。考虑到吊装主梁时缆风绳不能与吊车主臂碰撞,缆风绳捆绑在上立柱下端,在拉紧缆风绳时要用经纬仪观测支腿的垂直度,保证垂直度在允许的范围内。活动支腿固定好后,200 t逐步减力直到0。同时地面测量员观察支腿垂直度,支腿相对静止。测量调整立柱的垂直度在±10 mm以内。

4.2.3主梁吊装

吊装同支腿施类似。单根主梁重100 t,用两台200 t履带吊车抬吊。

1)起吊前检查。吊装前检查主梁各部分的连接螺栓是否按照要求拧紧;各项尺寸是否符合设计要求;活动支腿一端上下铰座的安装是否符合设计要求。

2)起吊准备。两台200 t吊车各挂1根60 m长φ32 mm-6×37+FC-1 670 MPa的钢丝绳,弯成8股或12股兜底起吊。捆绑时护角用铁丝捆绑在钢丝绳上,防止起吊过程中坠落。捆绑点距离端头约5 m,并保持两端距端头等距,主梁两端各栓一根牵引绳,以便随时调整主梁的位置。

3)起吊时检查。两台200 t吊车起钩将1号主梁吊起,当主梁下盖板底面离开地面约0.20 m时停止起钩;再次检查吊车和主梁各个部件,如无异常情况则再继续起钩。主梁超越大车走行时,200 t吊车转位,再起吊。

4)主梁固定。主梁底部超过支腿顶面时,缓缓地将主梁吊到支腿顶面,约100 mm处,调整并用仪器检查主梁和支腿法兰孔的位置,螺栓孔基本对正后,钢性支腿一端的主梁先缓缓下落,距离法兰面20 mm时孔精确对位,再穿锥形冲钉定位;符合设计位置后吊车缓缓卸力,另一端在安装人员的扶持下引导铰座对位,必要时用3 t手拉葫芦牵引。

5)垂直检查。将主梁落在支腿上,卸力70%用经纬仪观测支

腿的垂直度。当垂直度不在允许范围内时,起钩将主梁吊起,适量调整支腿缆风绳,保证主梁在支腿上落实后支腿的垂直度在允许范围内。

6)安装附属。用两台100 t汽车吊分别吊装2根联系梁和司机室。联系梁与第一条主梁对位、螺栓联接。在第二条主梁就位前两台100吊车不摘钩。

7)第二条主梁吊装同前安装步骤,同时地面的测量人员要及时监控支腿垂直度,200 t吊车卸力要缓慢进行。

4.2.4额定载荷试车

严格按照重型机械设备安装安全运行管理规范及规定要求,在提槽机空载试车后,将发现的缺陷矫正,即可进行额定载荷试车,针对设备特点以及施工环境进行额定载荷试车,具体过程如下:

由于施工现场条件限制,设备在重载试运行时,很难具备0.5倍额定载荷的实验条件,现场采用直接起吊渡槽的方案做重载试运行(1.0倍),具体操作过程如下:穿好吊具,开卷扬机,对钢丝绳进行预紧(钢丝绳刚张紧即可),预紧后停机,先起吊单吊点侧,单吊点侧起升使梁体离开存槽台座3 cm,停机,观察刹车情况,对刹车做相应调整,调整好后,起落来回试验3次(起升总高不能大于10 cm),确保刹车正常工作。前小车调整好后,渡槽悬停,开始调整后小车(双吊点)侧,调整方式同单吊点侧。两侧都调整好后,可以进行同步行走和同步重载(架槽)试验。

1)超负荷动载试车。起吊额定负荷的1.1倍重物即1 430 t作动负重载试验,要求同上述一样。

2)超负荷静载试验。在跨中,起吊1 300 t额定负荷的1.25倍负荷即1 625 t,悬停10 min,用经纬仪检查主梁的下挠值:跨中不大于40 mm。试车时作好记录。

提运架设备均按上述方法进行额定载荷试车,并一次性实现100%符合要求目标。

5 结语

ME1300-36A3型提槽机按预期计划圆满完成228榀预制渡槽的提运架安装施工,自其安装完成后的各种工况均安全、稳定、可靠投入运行,其提槽、转向、喂槽衔接紧凑,运转正常,实现安全、质量事故零记录。ME1300-36A3型提槽机安装施工技术措施的应用为水利、高铁、桥梁等类似大型提运架设备的安装提供典型参考价值,有较好的社会效益和应用前景。