X80大口径厚壁螺旋焊管残余应力测试分析*

2018-12-06熊庆人马小芳

熊庆人,徐 婷,马小芳

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

高钢级大口径螺旋缝埋弧焊管的残余应力是在制管过程中板材成型、焊接过程中形成的。SAWH焊管在成型过程中带料以一定的角度送进,经成型辊压制成型。由于成型是一个连续动态的过程,而且带料与焊管的周向有一定角度,所以在焊管内部存在轴向应力和周向应力。

“西气东输”二线工程中首次使用了X80钢级的Φ1 219 mm螺旋缝埋弧焊管(SAWH)和直缝埋弧焊管(UOE、JCOE),是目前国内应用的强度级别最高、口径最大、运行压力最高的管线,其中SAWH焊管的最大壁厚为18.4 mm。继西气东输二线工程之后,国内钢管厂又试制了X80钢级、Φ1 219 mm×22 mm的螺旋缝埋弧焊管,这是我国首次试制该壁厚规格的X80大口径螺旋缝埋弧焊管。

由于残余应力对管线运行安全有重要影响,因此,掌握X80Φ1 219 mm×22 mm螺旋缝埋弧焊管的残余应力水平及分布特点,具有非常重要的意义。目前,残余应力的测试方法较多,如切环法[1-2]、切块法[3]、磁性法[4]、盲孔法[5-6]、中子衍射法[7]、X射线法[8]、数值模拟[9]、解析分析[10-11]等方法。通过对不同测试方法的特点和适用性的分析以及实际测试,同时根据大口径、高钢级焊管的特点,本文采用盲孔法、切环法对X80Φ1 219 mm×22 mm 螺旋焊管的残余应力进行了测试分析,对其残余应力测试结果及产生原因进行了初步的探讨,并对其残余应力的控制指标以及成型工艺参数的制定提出了建议,以期对批量生产有所借鉴和裨益。

1 测试钢管及测试方法

测试钢管为SAWH钢管,钢级为X80,规格为Φ1 219 mm×22 mm。

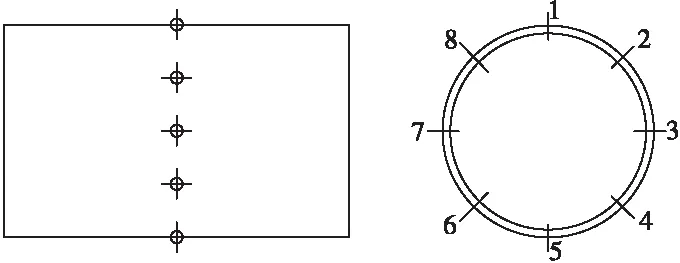

盲孔法残余应力测试采用专用残余应力盲孔法测试仪按照参考文献[12]进行。测试管段的长度为2.5~3 m。管体测点编号沿外表面为1~8,内外表面测点对应。测点布置如图1所示。

图1 管体测点分布

切环试验的基本原理是通过沿焊管轴向将管段切开,这样切口两边因残余应力的释放而发生位移,根据此位移可以得到相应的应变,进而按照一定程序就可以推算出残余应力[1]。切环试验用管段宽度分别为100 、200、300及 400 mm,切口位置为距离焊缝100 mm处。切割方法均为火焰切割。

2 测试结果

2.1 切环法试验结果

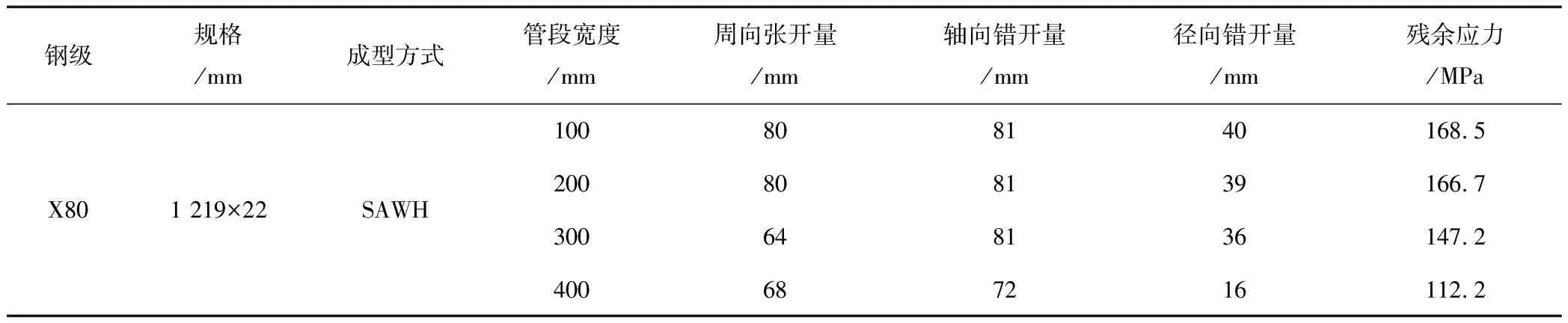

图2为焊管切环试验后的变形情况。表1为切环试验测试结果以及按照预测公式[1]推算的残余应力值。

图2 管段切环试验后的变形情况

从图2可以看出,X80 SAWH焊管切环试验后在周向、轴向及径向均有变形。由表1的测试结果可知,SAWH焊管切环试验后的变形情况较为复杂,各个方向的变形量均较大,其200 mm 管段的周向张开量、轴向错开量及径向错开量分别为80、81、39 mm。

表1 切环试验结果

2.2 盲孔法残余应力测试结果

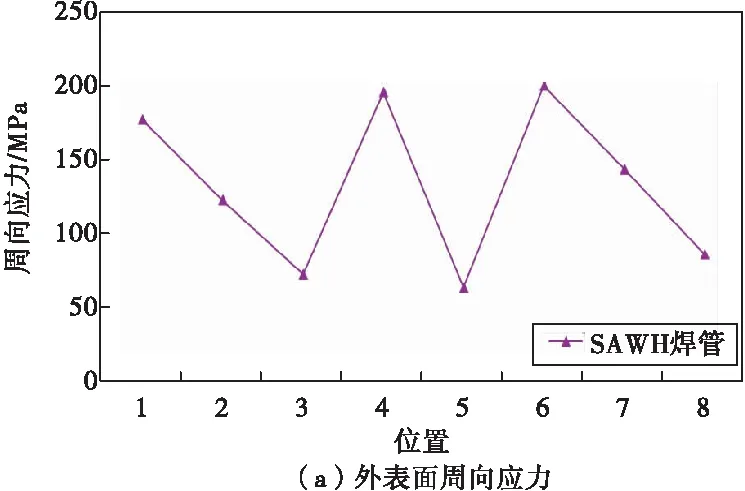

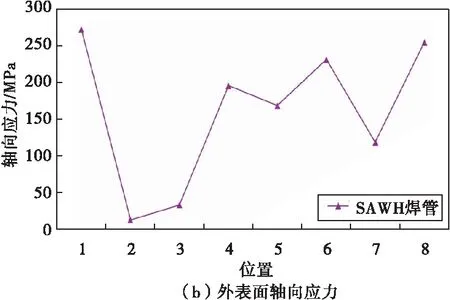

试制X80 SAWH焊管管体沿圆周方向的外表面周向及轴向残余应力、内表面周向及轴向残余应力的分布如图3所示,焊管管体内外表面周向及轴向残余应力、内表面周向及轴向残余应力的平均值见表2所示。

图3 SAWH焊管沿管体圆周方向的残余应力分布

表2 X80 SAWH焊管管体内外表面残余应力平均值

3 分析讨论

3.1 试制X80 1 219 mm×22 mm SAWH焊管残余应力特点

从图3及表2可以看出,SAWH焊管外表面周向及轴向残余应力水平整体上较高,且波动较大;其外表面周向残余应力平均值为132.1 MPa,外表面轴向残余应力平均值为160.9 MPa。 SAWH焊管内表面周向及轴向残余应力的幅值(绝对值)整体上较高,且波动亦较大;其内表面周向残余应力平均值为-218.0 MPa,内表面轴向残余应力平均值为-185.5 MPa。试制X80 SAWH焊管外表面周向及轴向残余应力均为拉应力,内表面周向及轴向残余应力均为压应力,内外表面残余应力均较大。

结合SAWH焊管的切环试验结果(表1及图2),X80 SAWH焊管不同长度管段的周向张开量为正值,即表现为张开型,且张开量较大,轴向和径向亦发生了较大的变形。根据不同宽度管段切环试验结果推算的SAWH焊管的残余应力分别为168.5、166.7、147.2、112.2 MPa(对应的管段宽度分别为100、200、300、400 mm),平均值为148.7 MPa。可见,X80 1 219 mm×22 mm SAWH焊管的切环试验结果与其盲孔法的测试结果基本吻合。

通过上述分析可以看出,X80 1 219 mm×22 mm SAWH焊管的残余应力水平较高,且分布不均匀。

3.2 试制X80 1 219 mm×22 mm SAWH焊管残余应力的控制

如前所述,试验用SAWH焊管为国内首次试制的X80 1 219 mm×22 mm SAWH焊管。如图4 所示,SAWH焊管的成型是一个连续动态的过程,且带料与焊管的周向有一定角度,所以在焊管内部存在轴向应力和周向应力。SAWH焊管残余应力的大小及分布状态与成型辊的压下量及带料的递送均有关系。试制SAWH焊管各管段的周向张开量均为正值,且周向张开量较大,各管段的轴向错开量和径向错开量也较大,属于周向张开+径向错开型变形形式。

图4 SAWH焊管的成型

这说明试制X80 SAWH钢管在成型时压下量不足,板材变形不充分,且成型时不同部位板材受力不均匀,使得周向各处的曲率半径不一致,从而造成了周向张开以及径向的错位。具体来说,就是在成型开始时由于压下量不足,造成成型后半径大于所要求的半径,内表面受拉,外表面受压,应变量偏低。接着通过工艺措施使半径较大的圆弧变为半径较小的圆弧,致使其中的残余应力外表面为拉应力,内表面为压应力,且压应力值较低,厚度截面上总体上呈拉伸状态。同时在此过程中,板材沿圆周方向不同部位受力不均匀,使得其径向变形差异较大。反映在切环试验中,管段就会产生较大的周向张开及径向、轴向错开。盲孔法的测试结果亦说明了这一点(图3及表2)。

对于高压大口径油气输送管道,一般要求焊管的残余应力应小于σt0.5,即93 MPa,因此,试制的X80 1 219 mm×22 mm SAWH焊管还需对其残余应力进行进一步控制。

西气东输二线用X80 1 219 mm×18.4 mm SAWH焊管残余应力试验的要求为“切口张开间距不应大于90 mm,同时应测量轴向及径向的错开量,供参考。”这种情况下,对应的残余应力值为83.9 MPa。根据对高压大口径油气管道用焊管残余应力的要求,结合西气东输二线用X80 1 219 mm×18.4 mm SAWH焊管残余应力试验的要求,用于高压大口径输送管线的X80 1 219 mm×22 mm SAWH焊管残余应力试验要求建议为“切口张开间距不应大于80 mm,同时应测量轴向及径向的错开量,供参考。”此时对应的残余应力值为85.6 MPa。针对该试制焊管的测试结果,X80 1 219 mm×22 mm SAWH焊管生产时应适当增加压下量,同时在成型辊布置和调整时应尽量使板材不同部位受力均匀。

4 结 论

1) 试制X80 1 219 mm×22 mm SAWH焊管切环试验后管段的变形形式较为复杂,张开量较大,且轴向及径向相对位移较大,显示其残余应力较高。

2)试制SAWH焊管的外表面周向及轴向平均残余应力分别为132.1、160.9 MPa,内表面周向及轴向平均残余应力分别为-218.0、-185.5 MPa,整体残余应力水平较高。

3)根据测试结果,对首次试制的X80 1 219 mm×22 mm SAWH焊管残余应力的控制指标以及成型工艺参数的制定提出了建议。