磨料射流喷嘴磨损规律的研究

2018-12-06于其明

于其明

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163513)

0 引 言

磨料水射流技术是将磨料混入高速流动的水介质中,在水射流的冲击下,磨料速度迅速增加,形成高速磨料射流,利用磨料的冲击能量以完成冲击、切削的目的[1]。与传统水射流相比,磨料射流具有冲击能量大、能量利用率高的特点,因此被广泛应用于各行业,如石油行业中的冲击破岩、钻具清洗、机械加工行业中的金属材料切割等等。

磨料水射流具有诸多优势的同时,又存在一定缺陷,与纯水射流相比,磨料的混入会对射流喷嘴产生一定的磨损。喷嘴是射流工艺的执行部件,其是形成射流工况的关键,喷嘴的磨损与寿命直接影响着磨料射流的应用效果与应用成本[2]。磨料水射流实际应用中,高速流动的磨料射流对喷嘴产生了严重的磨损,降低了喷嘴使用寿命,导致在应用过程中需要更换磨损的喷嘴,这样不但增加了使用成本,同时也使工作效率大大降低。本文旨在分析磨料射流喷嘴磨损机理的基础上,利用数值模拟软件对磨料射流喷嘴磨损的影响规律进行模拟研究,进而根据模拟结果探究磨料射流喷嘴防磨措施。

1 磨料射流喷嘴磨损机理

喷嘴磨损是由于磨料在流经喷嘴过程中与喷嘴壁面产生冲击、碰撞等接触,使喷嘴内部材料产生损失。一般而言,喷嘴磨损的主要表现形式为喷嘴内壁材料的体积损失。磨料射流对喷嘴内壁产生磨损的形式可以分为下列几种[3]:

1)切削磨损

当磨料进入喷嘴后,在喷嘴内部进行无规律运动,部分磨料以一定速度冲击喷嘴内壁,将磨料的速度分解为切向与法向两方向,当与喷嘴内壁碰撞的磨料法向速度足够大时,经过一定时间的接触,喷嘴内壁会产生部分凹槽,造成喷嘴磨损;当与喷嘴内壁碰撞的磨料切向速度足够大时,与喷嘴内壁接触时会对其产生切削作用,经过一定时间的切削,喷嘴内壁材料体积量减少,造成喷嘴磨损。

2)疲劳磨损

当磨料进入喷嘴后,在喷嘴内部进行无规律运动,部分磨料以一定速度冲击喷嘴内壁,将磨料的速度分解为切向与法向两方向,当与喷嘴内壁碰撞的磨料法向速度足够大时,经过一定时间的接触,喷嘴内壁会产生部分凹槽,造成喷嘴磨损;当与喷嘴内壁碰撞的磨料切向速度足够大时,与喷嘴内壁接触时会对其产生切削作用,经过一定时间的切削,喷嘴内壁材料体积量减少,造成喷嘴磨损。

3)脆性断裂磨损

磨料与喷嘴内壁材料接触时其应力为静止状态,因此内壁材料会出现塑性变形。若材料的硬度较大,其破坏形式可能以断裂为主。当磨料颗粒硬度较大时,经过一定时间的冲击,喷嘴内壁材料出现径向与横向两种裂纹,由于水楔作用以及后续磨料的冲击作用,使得裂纹逐渐扩大,当两条裂纹发生交错时会产生碎片使喷嘴内壁材料出现断裂。这种磨损方式称为脆性断裂磨损。

2 数值模拟参数设置

磨料水射流属于固液两相流动,本文选用FLUENT软件中的Discrete Phase Model(DPM)模型进行模拟求解,DPM模型是一种欧拉-拉格朗日方法[4],即以欧拉方法求解连续项(液相),以拉格朗日方法求解离散相(固相)(DPM方法一般用于固相含量小于10%的工况)。

2.1 数学模型

定义本数值模拟液相为一种不可压缩假定流体,其流动方程用连续性方程和N-S方程描述:

(1)

(2)

式中ui,uj为平均速度分量,m/s;p为平均压力,MPa;ρ为流体密度,g/cm3;μ为流体动力黏度,mPa·s;x为张量形式的空间坐标。

资金计划的落实是企业资金管理工作中的重要步骤,年度资金计划是根据行业的市场行情和企业的经济状况,结合企业内部资金要求,对资金各方面的支出和收入情况做好协调。将资金安排统一的管理方案,全方位的将资金进行调整,按照规定对资金进行调动和整理,避免资金的恶性应用。制定资金的申请方案,相关工作人员向上级财务部门提出资金申请方案,并按照资金计划落实。

流体流动模型选择常用的标准k-ε模型,即:

(3)

(4)

其中k为湍动能,N·m;ε为湍动耗散率,m2/s3;μt=Cμρk2/ε为湍动黏度,mPa·s;C1ε、C2ε、Cμ、σε为实验获得的经验值,分别取1.44、1.92、0.09、1.3。

Fluent可通过分散相磨料的运动方程计算其运动轨迹,磨料的运动方程为:

(5)

(6)

μ为流体动力粘度,mPa·s;CD为阻力系数;dp为磨料直径,mm;Re为磨料雷诺数;且:

(7)

(8)

(9)

对球形磨料,φ=1。

Fluent中自带了磨损的计算模型,其模拟冲蚀磨损的定义是[5]:

(10)

其中,Rerosion为冲蚀磨损率,kg/m2-s;mp为单粒子重量,kg;C(dp)是磨料直径函数,m;α为冲击角度,°;v是磨料冲击速度,m/s;Af为磨料在材料表面的投影面积,m2;b(v)是磨料速度指数函数。

2.2 几何模型与边界条件

几何模型采用锥形喷嘴,喷嘴直径为12 mm、长度为10 mm,长直段长度为45 mm、直径为48 mm,收缩半角为30°, 入口采用速度入口条件,出口为压力出口,在DPM Injection中设置磨料流量、尺寸。

3 模拟结果与分析

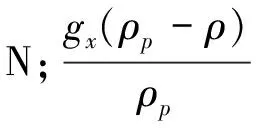

3.1 流动时间对喷嘴磨损的影响

图1为喷嘴在9组流动时间下(10、20、30、40、50、60、80、100、200 s)的磨损量。从图中可以看出随着流动时间的增加,喷嘴的磨损量增大,但喷嘴磨损量的增长率呈减小趋势(斜率)。结合磨料射流的实际工况,分析此趋势的原因在于,随着流动时间增加,与喷嘴内壁磨损的磨料数增加,因此磨损量不断增大;但由于随着时间增长,喷嘴内壁经过磨损后表面形态及内径可能发生变化,因此磨损量增长率呈减小趋势。

图1 喷嘴磨损与流动时间的关系曲线图

3.2 射流速度对喷嘴磨损的影响

图2为喷嘴在6组流动时间下(5、7.5、10、12.5、15、17.5 m/s)的磨损量。从图中可以看出随着射流速度的增加,喷嘴的磨损量增大,喷嘴磨损量的增长率呈增大趋势(斜率)。结合磨料射流的实际工况,分析此趋势的原因在于,随着流动时间增加,磨料射流的能量呈幂数增长,因此磨损量的增长率呈上升趋势。

图2 喷嘴磨损与射流速度的关系曲线图

3.3 磨料粒径对喷嘴磨损的影响

图3为喷嘴在6组磨料粒径(1、1.5、2、2.5、3、5 mm)的磨损量。从图中可以看出随着射流速度的增加,喷嘴的磨损量增大,但喷嘴磨损量的增长率呈减小趋势(斜率)。

3.4 磨料浓度对喷嘴磨损的影响

图4为喷嘴在6组磨料浓度(1%、2%、3%、5%、7%、10%)的磨损量。从图中可以看出随着射流速度的增加,喷嘴的磨损量增大,增长趋势基本呈线性增长趋势。

图3 喷嘴磨损与磨料粒径的关系曲线图

图4 喷嘴磨损与磨料浓度的关系曲线图

4 磨料射流喷嘴防磨措施探讨

由模拟结果得到的喷嘴磨损规律可知,磨料射流参数的变化对喷嘴磨损有较大影响,基于此对磨料射流技术施工时喷嘴的耐磨措施进行探讨。减小喷嘴内壁的磨损主要可以从两方面入手:第一,通过控制施工参数减小磨料射流对喷嘴内壁的磨损;第二,提高喷嘴内壁材料的耐磨性。

由模拟结果可知,喷嘴磨损量随射流速度的增大而增大,同体积浓度下磨损量随磨料直径的增大而减小,磨损量随磨料体积浓度增大而增大,因此,在进行磨料射流技术时,在满足磨料射流效果的前提下,选择合适的单次射流时间、控制射流排量、选择适宜的磨料直径、控制磨料的体积浓度[6]。

从增强喷嘴内壁的耐冲蚀磨损能力方面考虑,应强化喷嘴材质耐磨性能、表面抵抗磨料冲蚀磨损能力等[7],可采取以下措施:第一,使用耐磨性材料。硬质合金主要由碳化钨构成,一般是通过钴粘结。硬质合金的硬度仅次与金刚持,而且耐高温性能优于金刚石。所以,磨料射流喷嘴多采用硬质合金。第二,增加喷嘴壁厚,使其有较长时间的耐冲蚀磨损能力。第三,对喷嘴内壁硬化工艺处理,提升其耐冲蚀磨损能力,目前有效的工艺有表面化学热处理(表面渗氮、渗碳、渗硼、表面参硫、硫氮共参、镀渗复合处理)、电镀、堆焊和热喷涂、激光表面处理、冷粘涂覆等工艺。第四,在喷嘴内壁易受冲蚀磨损处镶装衬里,衬里采用耐磨复合材料。

5 结 论

1)磨料射流喷嘴磨损的机理主要包括切削磨损、疲劳磨损、脆性断裂磨损三种形式。

2)根据模拟研究结果,喷嘴磨损量随流动时间、射流速度、磨料直径及磨料浓度的增加而增长,磨损量增长率随流动时间、磨料直径的增加而增大,随射流速度的增加而减小。

3)防止磨料射流喷嘴磨损可从选择适宜的磨料射流参数以及对喷嘴进行表面处理两方面对喷嘴进行保护,从而提高磨料射流的效率与使用成本。