钻孔灌注桩后注浆技术的施工控制要点

2018-12-06胡敏

胡 敏

上海张江(集团)有限公司 上海 201203

1 工程概况

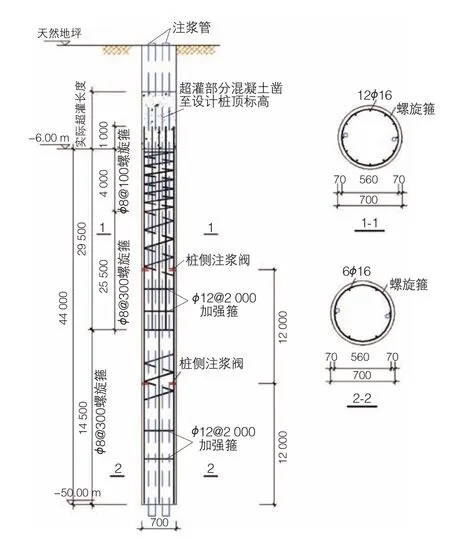

上海市张江中区D-4-2地块C1、C2楼部位桩基采用φ700 mm后注浆钻孔灌注桩,桩长50 m,所有灌注桩均采用桩底及桩侧后注浆施工工艺。桩底后注浆工艺要求:每根桩预埋2根注浆管,离桩底每12 m设一道桩侧注浆阀,注浆管与钢筋笼采用铁丝绑扎固定,注浆管进入桩底土体的长度约为 0.5 m。

2 主要技术内容

灌注桩后注浆技术是在钢筋笼上预埋注浆管和注浆阀,在成桩后一定时间内实施桩侧和桩底后注浆,主要目的是加固桩底沉渣和桩侧泥皮[1-3]。同时对桩底和桩侧一定范围的土体通过渗入(粗粒土)、劈裂(细粒土)和压密(非饱和松散土)注浆起到加固作用,从而增强桩侧阻力和桩端阻力,提高单桩承载力,减小沉降(图1)。在优化工艺参数的条件下,可使单桩承载力提高40%~120%,桩基沉降减小30%左右。一般情况下,持力层为粗粒土的单桩承载力增幅高于细粒土,软土增幅最小,桩侧桩底复式注浆的单桩承载力增幅高于桩底注浆。

对于单桩混凝土体积8~20 m3的桩,每根桩可节约造价0.2万~0.8万元。

3 灌注桩后注浆施工要点

3.1 后注浆装置的设置

1)后注浆导管应采用钢管,直径可采用φ3.0 cm,对于超长桩,考虑到管内摩阻力对压力的影响,可考虑采用φ3.8 cm。注浆导管应与钢筋笼加劲筋绑扎固定或焊接。

2)桩底后注浆管阀的数量应根据桩径大小确定,不少于2根,以确保后注浆浆液扩散的均匀对称及后注浆的可靠性。对于φ≤1 200 mm的桩,宜沿钢筋笼圆周对称设置2根;对于1 200 mm<φ≤2 500 mm的桩,宜对称设置3根。

图1 钻孔灌注桩后注浆工艺示意

3)出浆口的位置宜按下列要求设置:桩底出浆口宜埋入桩底以下土中的一定深度,一方面可避免出浆口被水泥浆包住,同时也可以让水泥浆充分加固桩底沉渣或虚土。一般可伸出钢筋笼30~50 cm。桩侧出浆口宜选在砂性土层,因为在该土层桩的摩阻力损失最大,对该部位进行加固效果最好。

4)对于桩长超过15 m且承载力增幅要求较高者,宜采用桩端桩侧复式注浆。桩侧后注浆管阀设置数量应综合地层情况、桩长和承载力增幅要求等因素确定,可在离桩底5~15 m以上、桩顶8 m以下,每隔6~12 m设置1道桩侧注浆阀。当有粗粒土时,宜将注浆阀设置于粗粒土层下部,对于干作业成孔灌注桩宜设于粗粒土层中部。

5)对于非通长配筋桩,下部应有不少于2根与注浆管等长的主筋组成的钢筋笼通底,以固定注浆管。

3.2 后注浆施工工艺

1)浆液的水灰比应根据土的饱和度、渗透性确定。对于饱和土,水灰比宜为0.45~0.65;对于非饱和土,水灰比宜为0.7~0.9(松散碎石土、砂砾宜为0.5~0.6);低水灰比浆液宜掺入减水剂。浆液水灰比是根据大量工程实践经验得出的。水灰比过大容易造成浆液流失,降低后注浆的有效性,水灰比过小会增大注浆阻力,降低可注性,甚至转化为压密注浆。因此,水灰比的大小应根据土层类别、土的密实度、土是否饱和等诸多因素确定。当浆液水灰比不超过0.5时,加入减水剂、微膨胀剂等外加剂有利于提高浆液的流动性和对土体的增强效应。

2)桩端注浆的终止注浆压力应根据土层性质及注浆点深度确定,对于风化岩、非饱和黏性土及粉土,注浆压力宜为3~10 MPa,最大不超过16 MPa;对于饱和土层,注浆压力宜为1.2~4 MPa,软土宜取低值2 MPa,密实黏性土宜取高值。另外,注浆压力不得超过桩周土的上覆盖自重和强度,以免破坏上覆土层,导致桩身上抬。

3)宜用低压、慢速注浆,这样可以让浆液在桩底或桩侧较均匀地渗透和缓慢刺入,以得到最佳加固效果。规范规定注浆流量不宜超过75 L/min。

4)单桩注浆量的设计应根据桩径、桩长、桩端桩侧土层性质、单桩承载力增幅及是否复式注浆等因素确定,可按式(1)估算:

式中:ap、as——分别为桩端、桩侧注浆量经验系数,ap=1.5~1.8,as=0.5~0.7;对于卵石、砾石、中粗砂取较高值;

n——桩侧注浆断面数;

d——基桩设计直径,m;

Gc——注浆量,以水泥质量计,t。对独立单桩、桩距大于6d的群桩和群桩初始注浆的数根基桩的注浆量应按上述估算值乘以1.2的系数。确保最佳注浆量是确保桩的承载力增幅达到要求的重要因素。在实际工程中,注浆量应根据土的类别、饱和度、桩的尺寸、承载力增幅等因素适当调整。在后注浆作业开始前,应先进行注浆试验,优化并最终确定注浆参数。

3.3 后注浆作业的施工控制

1)对用于注浆的高压注浆泵、拌浆机等设备需进行检查。高压注浆泵的工作参数应满足规范及施工方案要求;对注浆管,要检查注浆头的长度、出浆孔径、孔距是否符合方案要求;安设注浆管时,要检查注浆管与钢筋笼连接是否可靠、牢固;注浆头是否用合适的橡胶膜封闭、包裹;注浆管各节连接是否牢固、密封。同时,应保证注浆管上端略高出地坪约10 cm,并有良好的封堵,以防止人为破坏或杂物进入堵塞注浆管。

2)规范规定注浆作业宜于成桩2 d后开始,不宜迟于成桩30 d后。一般操作按成桩后2~7 d完成桩端注浆管开塞工作,待桩基成孔工作完毕后集中进行注浆作业,桩端注浆应对同一根桩的各注浆导管依次实施等量注浆。

3)开塞控制。在浇筑桩身混凝土后的3~5 d,混凝土强度达到C10~C15时方可进行开塞。开塞时间的早晚,对注浆较为关键。开塞时间过早,混凝土未形成一定的强度,在高压水的冲射下会破坏桩端的桩成形和混凝土强度;开塞时间过迟,包裹注浆管的混凝土强度过大,会造成注浆头橡胶膜打不开,使预埋管报废,最终不能注浆。开塞时要在现场观察高压注浆泵的开塞压力,记录开塞情况,要写明开启1根、2根或是未开启。

4)当注浆作业与成孔作业同时进行时,作业点间的距离不宜小于8 m,以防止注浆作业对成孔产生不利影响。

5)饱和土中的复式注浆顺序宜先上后下,桩侧桩端注浆间隔时间不宜少于2 h。

6)桩群注浆的顺序宜先外围、后内部,现场监理人员要即时记录每根桩的水泥用量,保证水泥的注入量达到要求。

7)当满足下列条件之一时,可终止注浆:注浆总量和注浆压力均达到设计要求;注浆总量已达到设计值的75%,且注浆压力超过设计值。

8)当注浆压力长时间低于正常值、地面出现冒浆或周围桩孔串浆时,应改为间歇注浆,间歇时间宜为30~60 min,或调低浆液水灰比。采用间歇注浆的目的是通过一定时间的休止使已压入浆提高抗浆液流失阻力,并通过调整水灰比来消除2种不正常现象。实践过程中曾发生过高压输浆管接口松脱或爆管而伤人的事故,因此,操作人员应采取相应的安全防护措施。

3.4 后注浆桩基工程质量检查和施工验收

1)后注浆施工完成后应提供水泥材质检验报告、压力表检定证书、试注浆记录、设计工艺参数、后注浆作业记录、特殊情况处理记录等资料。

2)在桩身混凝土强度达到设计要求的条件下,承载力检验应在注浆完成20 d后进行,浆液中掺入早强剂时可于注浆完成15 d后进行。

4 结语

因该项目北侧处于地铁保护区范围内,邻近的2幢高层围护桩基设计按申通地铁方面要求由原PHC管桩调整为钻孔灌注桩,并要求单桩竖向承载力特征值达1 980 kN。如采用常规混凝土灌注桩,则设计桩径φ800 mm,桩长为69.5 m。现采用后注浆钻孔灌注桩,设计桩径φ700 mm,桩长50 m,单桩竖向承载力设计值为1 985 kN,在单桩节省造价约0.5万元的情况下确保了桩基施工进度节点。

在施工过程中,参建各方紧紧抓住施工要点和难点,加强管理,采取积极有效措施,认真把握好各道施工工序质量,最终单桩承载力特征值经检测均达到要求,在工期、质量和安全文明方面都得到了好评。