独立焦化企业碳排放现状及减排途径分析

2018-12-06段理杰党照亮

段理杰 党照亮 魏 未

(河南省冶金研究所有限责任公司 河南郑州 450053)

引言

随着人类社会进程的不断加快,人类活动导致全球气候变化日趋明显,控制温室气体排放成为当前环境领域的热点问题。根据全球碳项目发布的《2016全球碳预算报告》表明,2015年我国CO2排放总量104亿吨,成为全球最大的碳排放国家,其中工业行业排放占比约为83%。因此推动主要工业行业温室气体减排势在必行。

我国是世界上最大的焦炭生产基地,焦炭产量超过世界总产量的40%。国家统计举数据显示,2015年我国焦炭总产量为44822万吨,炼焦消耗标准煤约为5610万吨[1]。焦化生产包括钢铁行业自产(钢铁联合)和钢铁行业外购(独立焦化)焦炭两类企业。目前,中国钢铁企业用焦量占焦炭产量80%左右,但是只有33%的焦炭生产能力布局在钢铁联合企业,而67%为独立焦化生产企业[2]。焦炭生产过程中排放大量的CO2,因此研究焦化行业尤其是独立焦化生产企业的碳排放对我国应对气候变化问题具有非常重要的现实意义。

1 采用的碳排放核算方法

目前国内外涉及焦化行业CO2排放核算方法采用物料衡算法原理的有三种:IPCC清单法[3]、国际钢铁协会(第一版)[4]和欧盟碳交易体系。其中,IPCC清单法是采用焦炭生产工序的排放因子对焦化生产过程CO2排放量进行估算,企业各输入输出项碳含量因子均是缺省值;国际钢铁协会则是将能源种类按照工序和用途进行划分分别估算,与中国按煤炭种类划分实际不一致;欧盟碳交易体系是按照煤炭/焦炭的灰分和挥发分对碳含量因子进行经验估算。而我国焦化行业CO2排放核算采用的主要方法是 IPCC清单法,但排放系数法参考了温室气体议定书(GHG)[5-7]、日本的钢铁联盟志愿行动计划[8]和综合能源统计等计算方法,统计其化石燃料和动力介质的消耗量,然后分别乘以对应的CO2排放系数并加和计算。

1.1 核算边界

结合焦化企业实际运营边界,参考现有的焦化行业碳排放核算方法提出的核算边界确定原则,确定核算边界包括炼焦、煤气净化、化产回收以及其他燃烧设备燃烧环节。其中,碳输入项包括入炉煤及其他含碳配料、其他燃气和外购电力/热力,输出项包括焦炭/焦粉产品、焦油/粗苯等副产品、外输焦炉煤气和自产电力/热力等,具体见图1。

图1 独立焦化企业温室气体排放核算边界示意图(以常规机焦炉为例)

1.2 核算方法

参考《2006年IPCC国家温室气体清单指南》,采用《中国独立焦化焦化企业温室气体排放核算方法与报告指南(试行)》推荐的方法,依据企业核算与报告的排放源类别和气体种类,分为燃料燃烧CO2排放、工业生产过程CO2排放、CO2回收利用量、净购入电力热力隐含的CO2排放等四部分[9]。

式中:

EGHG为报告主体的温室气体排放总量,单位为吨CO2;

ECO2-燃烧为核算边界内各种燃烧设备燃烧化石燃料产生的CO2排放量,单位吨CO2;

ECO2-过程为核算边界内各种工业生产过程产生的CO2排放量,单位吨CO2;

RCO2-回收为企业的CO2回收利用量,单位吨CO2;

ECO2-净电为报告主体净购入电力隐含的CO2排放量,单位吨CO2;

ECO2-净热为报告主体净购入热力隐含的CO2排放量,单位吨CO2;

2 典型独立焦化企业碳排放量的计算结果及分析

2.1 调研企业CO2排放量的计算结果

研究以独立焦化生产企业实地调研获得的生产数据为依据。调研内容主要包括:企业生产规模、所采用的工艺技术及流程、洗精煤消耗量及组成、产品焦炭及副产品煤焦油、粗苯、焦炉气外供量及其组成等。通过实地调研本省内6家焦化企业生产工艺,并收集获取这些企业2015年的生产统计数据。所调研的6家企业均是化产回收型独立焦化企业,且运行正常。

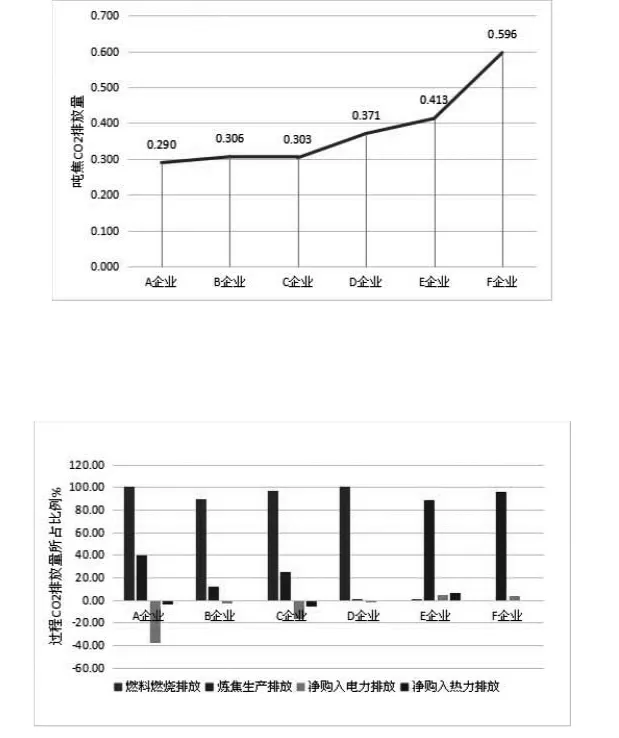

(1)根据公式可计算出企业CO2排放系数(吨焦CO2排放量),结果见图2所示。

图2 焦化企业CO2排放系数比较

从图2可以看出,各企业CO2排放系数相差较大,A、B、C企业相差不大,约为0.300左右,其中F企业为0.596为最大,是A企业的0.290的两倍,六家企业的平均CO2排放系数为0.379。

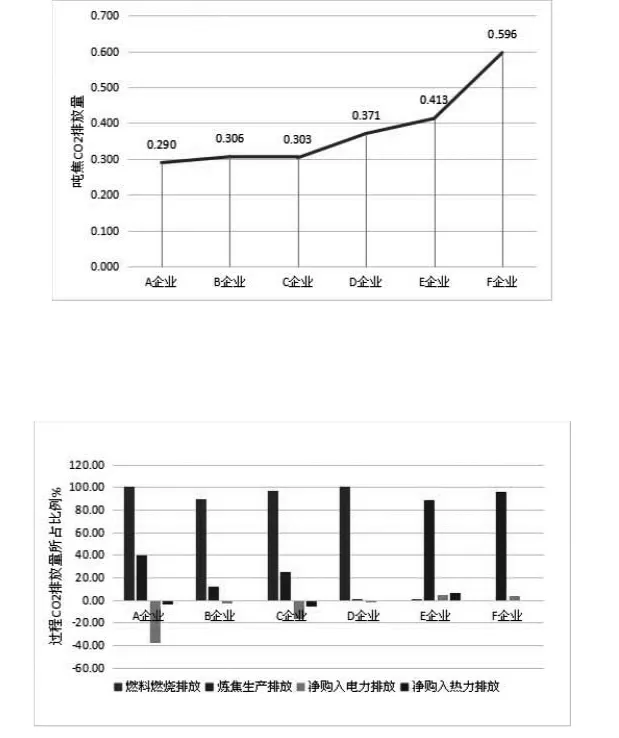

(2)根据公式可计算出企业各过程排放CO2的排放量,结果见图3所示。

图3 焦化企业分过程CO2排放量计算结果

由图3可以看出,焦化企业CO2排放主要是在燃料燃烧排放,其中A、B、C、D企业约占总排放量的80%以上,且净购入电力热力排放为负值,经调研了解,这几家企业均存在外供电力和热力;E、F企业的炼焦过程排放CO2排放也占80%以上,经调研,E、F企业管理不善,煤气全部用于燃烧,但过程没有配备计量仪表,无法准确统计燃料量,故核算炼焦生产过程时将煤气全部按照外排损失进行扣除,造成了炼焦过程CO2排放量包括了燃料燃烧过程排放。

2.2 结果分析

综上可以看出,企业CO2排放量和排放系数与企业管理水平、生产工艺技术有很大关系,各企业的CO2排放系数和过程排放量相差较大。

(1)通过图2对比分析,A、B、C三个企业管理较为严格,计量器具配备齐全,日常统计规范,对焦炉煤气的各设备燃烧量均能准确的掌握,尤其是炼焦过程的严格管理,减少了焦炉煤气的逸散,也减少了炼焦过程排放;F企业管理最为混乱,计量器具配备率低,焦炉煤气没有计量统计,在炼焦生产过程中,操作不规范,造成煤气大量逸散,从而使总排量增大。

(2)通过图3对比分析,A、B、C三个企业的净购入电力排放均为负值,主要是三个企业均采用了燃气直燃发电机组,发电效率比蒸汽发电机组大幅度提高,可以减少网购电量及对外供电供热;而D、E、F三个企业均采用的是蒸汽发电机组,发电量不够本厂使用,存在网电购入情况。

3 独立焦化企业碳排放减排途径

上述分析表明,加强生产管理,高效合理利用原(燃)料,可大幅度减少企业的碳排放。鉴于此,独立焦化企业碳减排途径有以下几个方面。

3.1 加强管理,减少损耗

管理是企业第一生命线,管理跟不上,企业就很难生存。尤其是焦化行业前几年的盲目扩张,造成了目前的“高产能、高消耗、高污染、低效率”的局面,加强内部管理、减少损耗就是企业开源节流的主要生存手段。加强管理,完善计量器具配备,做好日常统计分析,可以掌握生产实况,严格各生产过程操作,可以很好的减少煤气逸散损耗,提高化产回收率,进一步减少过程CO2的排放。

3.2 提高焦炉煤气利用水平

炼焦过程会产生大量的富含有机物和热值的煤气,无论从低碳发展角度出发,或是从提高企业利润考虑,焦炉煤气的综合利用水平都应得到重视和发展。然而大多数焦化企业仅是焦炉煤气进行了初步利用,回收了里面的粗苯、焦油等产品,然后净煤气直接送往蒸汽锅炉燃烧发电。目前一些焦化企业采取了多种措施,努力提高煤气利用水平,如将蒸汽汽轮发电机组换成燃气蒸汽联合发电机组,发电效率大幅增加,不仅可以满足企业自用,还有富裕可以进行外供;焦炉煤气采用甲烷合成技术生产SNG,经深冷液化成LNG;以焦炉煤气为原料,进行催化反应制甲醇等。随着焦炉煤气利用水平的深入,不仅提高了产品的附加值,增加了企业利润,还进一步减少了CO2的排放。

3.3 采取相关节能低碳技术

(1)炼焦煤调湿风选技术

该技术技术是利用焦炉烟道气所携带的废热,对煤料进行适度干燥处理,通过降低焦煤的含水量,降低生产焦炭所产生的热量,提高焦炭产量,减少焦化废水排放量,延长焦炭炉的设备寿命。通常煤料水分每蒸发1个百分点,炼焦耗热量相应增加62.0MJ/t(干煤)。采用此技术后,预计可节省炼焦耗热量220~248MJ/t,相当于节约标煤7.5~8.5kg/t,减少焦炉加热煤气消耗量14%左右。产量220万吨炼焦企业,年可节约能源消耗26781 tce/a,减少碳排放70702 tCO2/a。

(2)焦炉炭化室荒气回收和压力自动调节技术

该技术是根据每孔炭化室煤气发生量变化,实时调节桥管水封阀盘的开度,实现整个结焦周期内炭化室压力调节,避免在装煤和结焦初期因炭化室压力过大产生煤气及烟尘外泄,并大量减少炭化室内荒煤气窜漏至燃烧室,实现装煤烟尘治理和焦炉压力稳定。采用该技术后,建有2×60孔的6m焦炉企业,年可节约能源消耗1436tce/t,可减少二氧化碳碳排放3799CO2/a。

(3)焦炉荒煤气显热回收利用技术

焦炉荒煤气显热回收利用技术利用上升管换热器将焦炉荒煤气与除盐水进行热交换,产生饱和蒸汽,将荒煤气的部分显热回收利用,从而提高能源的利用效率。采用该技术后,建有2×45孔的6m焦炉企业,年可回收0.6MPa饱和蒸汽9万吨,可节约能源消耗8569tce/t,可减少二氧化碳碳排放22625CO2/a。

结语

(1)独立焦化企业生产过程排放大量的二氧化碳,2015年企业的碳排放系数为0.379tCO2/t。

(2)企业二氧化碳排放总量中,燃料燃烧过程排放占比最大约为80~90%,次之是炼焦工业过程排放,净购入电力热力可为负值,提高回收的电力和热力,是企业降低碳排放的主要途径之一。

(3)企业应加强管理,减少煤气逸散损耗,提高焦炉煤气利用水平,并采取多项节能措施,包括炼煤调湿风选、荒气回收、煤气显热回收利用等先进节能环保技术,是减少企业碳排放的重要途径。