一种可调式限流分采工艺的研究与应用

2018-12-06秦世群

秦世群

(中石化河南油田分公司采油一厂)

油田注水开发后期,油井层间矛盾逐渐突出,为解决层间差异大、合采层间干扰的问题,通常采用分层采油工艺。目前国内主要依靠分抽混出泵[1]实现分采,河南油田分公司2006~2015年应用分抽混出泵分采127井次,有效90井次,有效率70.9%,累计增产原油128 171 t。然而,受分抽混出泵桥式双泵结构限制,下泵深度小于1 500 m且无法实现动态调配分采;另外该技术属于泵封一体分采管柱,机械坐封后管柱弯曲增大管杆偏磨,平均检泵周期仅310 d。为扩大分层采油工艺的应用范围,加深下泵深度,延长检泵周期,实现配产可调,研发了可调式限流分采工艺。

一、可调式限流分采工艺技术原理

1.工艺管柱结构

该管柱由常规抽油泵、限流分采器、密封插管、可取式封隔器、密封延伸筒、筛管、油管锚和导锥组成(见图1)。可取式封隔器连接密封延伸筒独立下井,密封插管、限流分采器、筛管、抽油泵及导锥随生产管柱下井。

2.工艺技术原理

首先将封隔器(下接密封延伸筒)下入油井高、低能层之间坐封,然后再将连接有若干限流分采器和密封插管的完井管柱插入密封延伸筒内,密封插管在密封延伸筒内形成内密封,与封隔器外密封一起实现高、低能油层的封隔。高能层通过限流分采器控制产液量,与低能层产液混合后,经常规管式泵举升到地面,需要调整高能层配产时,可上提下放管柱,改变高能层限流分采器个数,调节高能层产液量,实现动态可调限流分采。

图1可调式限流分采工艺管柱

二、配套限流分采器设计

在研究过程中,配套研制了限流分采器,并获得国家实用新型专利,授权号ZL201520617734.4。

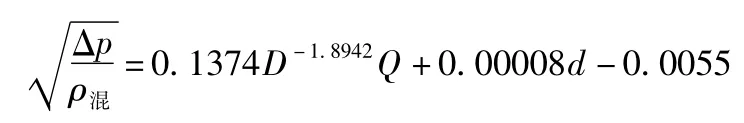

1.结构及工艺原理

限流分采器由上接头、盖帽、钢球、球座、油嘴、密封圈、滤网和下接头组成(见图2)。其中滤网能有效过滤地层出砂及杂物,避免油嘴堵塞;钢球与球座组成单流阀,保证高能层产液单向,避免低能层产液倒流。

图2限流分采器结构示意图

工艺原理:高能层产液经滤网进入下接头的液流通道,通过油嘴控制生产压差,流经球座、盖帽进入油管,与低能层产液混合,再由常管式规泵举升至地面。

2.油嘴孔径匹配及室内试验验证

限流分采器利用不同孔径油嘴的过流能力及压力损失,实现产液量控制,配液量与油嘴孔径的准确匹配十分重要,研究过程中,对理论计算结果进行了室内试验验证,并编制成计算软件,根据应用井实际情况快捷选配油嘴孔径。

2.1配产量与油嘴孔径匹配数学关系建立

按照现有油井配产量范围,确定油嘴孔径最小Ø1 mm,最大Ø5.0 mm,每隔0.1 mm增加一个规格,共41个规格。参考分层注水井配水嘴嘴损曲线规律实验研究[2],选择计算公式:

式中:Δp—流压差,MPa;

ρ混—混合液黏度,mPa·s;

Q—高能层配产量,m3/d;

d—限流分采器油嘴孔径,mm。

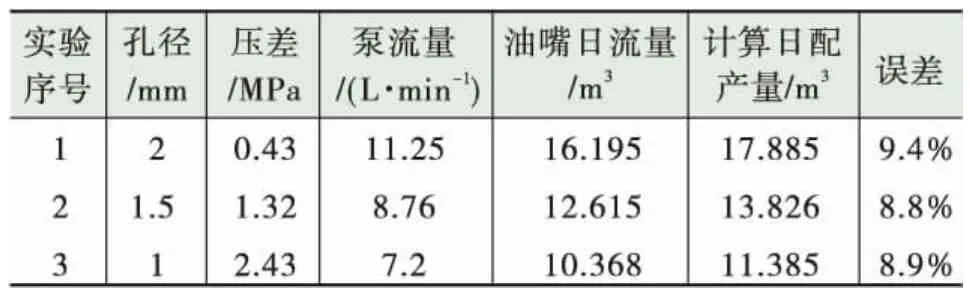

2.2室内试验验证

为验证配产量与油嘴孔径计算误差,建立了一套模拟试验装置,试验结果显示,数学计算配产量与油嘴实际流量平均误差9%左右(见表1),能满足现场要求。

表1计算配产量Q与油嘴实际流量试验对比表

三、现场应用

限流分采工艺在河南油田分公司应用15井次,成功率100%,累计增产原油3 119 t,最大下泵深度2 500 m,平均检泵周期560 d,取得了良好的效益。

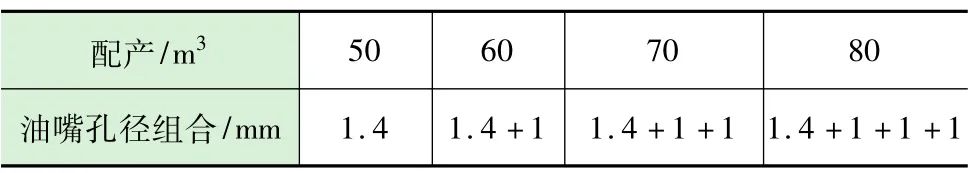

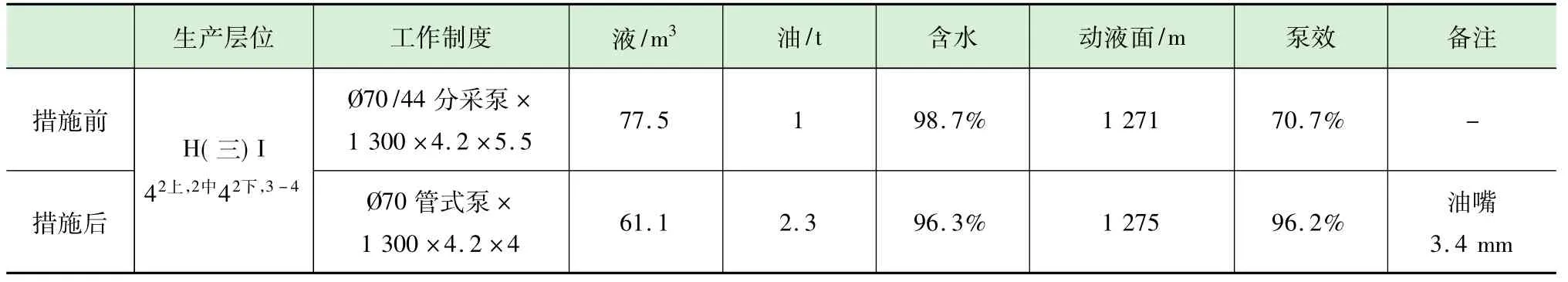

双K1401井采用分抽混出泵分采,运行102 d后断脱检泵,改用可调式限流分采工艺,根据地质方案配产要求,设计四个限流分采器组合。应用计算软件匹配油嘴孔径(见表2),完井按70 m3配产,高能层对应三个限流分采器,油嘴孔径组合1.4+1+1 mm,措施前后产状见表3,目前已生产180 d,增产165 t。后续供液不足时可上提管柱运行1.4+1或1.4油嘴孔径组合,调节高能层产液,供液保持较好时可下放管柱运行1.4+1+1+1四个油嘴组合,放大高能层产液量。

表2可调限流分采参数对照表(生产压差>3 MPa)

表3双K1401井措施前后产状对比表

四、结论与认识

(1)“井下限流+常规泵举升”的限流分采工艺,解决了分抽混出泵泵深受限问题,最大泵深可达2 500 m,扩大了分采工艺的应用范围。

(2)可调式限流分采工艺,解决了泵封一体管柱管杆偏磨增大问题,检泵周期由310 d延长到560 d。

(3)可调式限流分采工艺可以通过上提下放生产管柱来调整高能层限流分采器数量,实现动态调配生产。