复合载体催化剂的制备

2018-12-06王静呼小洲张宇婷梁斌侯侠徐生杰徐人威朱博超

王静 呼小洲 张宇婷 梁斌 侯侠 徐生杰 徐人威 朱博超

(1 兰州石化职业技术学院,甘肃 兰州 730060;2 中国石油兰州化工研究中心,甘肃 兰州 730060)

在家电制造行业,注塑级耐热聚丙烯由于其在负载条件下耐热温度高、光泽度好、弯曲模量和硬度高[1]等特点,近年来市场需求强劲。提高聚丙烯的刚性按方法可分为釜外增刚和釜内增刚两种[2]。釜外增刚法是指通过共混的方式,对聚丙烯添加填充物、成核剂或增刚剂[3]。釜内增刚法[4]是指通过改进聚合工艺,或选用适合的催化剂体系,或对催化剂进行改性,或向反应器内添加成核剂,或上述几种方法相结合,制备高刚性聚丙烯。釜内增刚聚丙烯具有原材料损耗低、能耗低、成本低、产品质量均匀等特点,因此釜内增刚聚丙烯具有很好的发展前景。釜内制备聚丙烯的工艺中,催化剂对于聚丙烯的合成及性能有着直接的影响。

本试验是通过复合载体聚丙烯催化剂的制备方法,以有机-无机复合成核剂作为催化剂载体,通过负载催化剂活性组分及内给电子体,得到流动性良好的球形复合载体催化剂。

1 试验部分

1.1 试剂与原料

无水乙醇、氮气、硅胶无水、氯化镁、成核剂采用Millad3988、四氯化钛、邻苯二甲酸二异丁酯、甲苯、己烷、三乙基铝己烷、氢气、混合型外给电子体(Donor-C与Donor-D)、硅胶的平均粒径为2um,堆密度为0.1g/cm3,比表面为340m2/g。

1.2 复合成核剂载体的制备

取成核剂Millad3988、硅胶(平均粒径为2um、堆密度为0.1g/cm3、比表面为340m2/g)、220克无水氯化镁,放置于3000ml经高纯氮气置换过的、带有搅拌、恒压滴液漏斗及回流冷凝管的三口烧瓶内,烧瓶外配油浴恒温加热缸。搅拌下在40min内将1800ml无水乙醇缓慢加入反应瓶,加料完毕后,再在80℃±2℃加热、回流、搅拌60min,停止加热,搅拌下冷却至室温。在搅拌下,将上述混合液加入小型喷雾干燥器(型号:PWG-15),调整喷嘴的转速9000-12000转/min,喷雾干燥器的出口温度设定为110℃,可在固体收集口得到球形复合型载体。

1.3 催化剂的负载

氮气保护下,球形复合成核剂载体与四氯化钛在-10℃~-25℃下搅拌反应50~60min;升温至55~60℃继续搅拌反应25~30min;加入邻苯二甲酸二异丁酯作为增塑剂,搅拌均匀后升温至75~85℃,再反应110~120min;反应结束后混合液冷却至35~40℃,固体沉降,滤除上层清液;再次加入四氯化钛,升温至115~125℃,继续搅拌110~120min;混合液降温至35~40℃,干燥,依次用甲苯、己烷反复洗涤,真空干燥,即得流动性良好的球形复合载体催化剂。

1.4 聚丙烯的制备

在氮气/真空充分置换的10L聚合釜(设计压力不低于7.0MPa,设计温度不低于95℃)中,通过液体质量流量计加入2.5kg聚合级丙烯单体,开启搅拌,向聚合釜中加入5ml浓度为500mmol/L的三乙基铝己烷溶液,将聚合釜的温度在30min内升至40℃,继续搅拌10min,向聚合釜内加入混合型外给电子体(Donor-C与Donor-D的摩尔比1:1)8克,在搅拌下通过催化剂注入口,用总量为0.5kg的聚合级丙烯将80毫克催化剂送入聚合釜内,并通过高压氢气管线及氢气质量流量计,向聚合釜中加入约0.2克高纯氢气,边搅拌边升温至70℃,在此温度下聚合120min,在聚合釜夹套冷水的冷却下,将聚合釜温度降至室温,通过放空口将剩余丙烯以气态的形式放入丙烯回收系统,从聚合釜的下出料口出料,得到形态良好的球形聚丙烯。

2 结果及讨论

2.1 催化剂的活性

球形复合成核剂载体与四氯化钛的质量比为1:10~1:0.1;球形复合成核剂载体与邻苯二甲酸二异丁酯的质量比为1:0.25~1:35;再次加入四氯化钛的量为球形复合成核剂载体质量的2.5~10倍。

经检测,该试验制备的聚丙烯催化剂的聚合活性在20000gPP/g-cat以上,对于聚丙烯的催化聚合具有很好的催化活性。

2.2 聚丙烯的检测

用与T30S完全相同的后加工配方对上述聚合物造粒,并测定其熔体指数、弯曲模量及常温冲击强度。熔体指数为:20g/min(2.16kg),常温冲击强度为:6KJ/M2,弯曲模量为:1350MPa。

经检测,试验制备的聚丙烯催化剂的聚合活性在20000gPP/g-cat以上,对于聚丙烯的催化聚合具有很好的催化活性。

3 复配实施方法及讨论

3.1 复合型载体试验与结论

在球形复合型载体的制备中分别取不同重量的Millad3988和硅胶与外给电子体 Donor-C与Donor-D进行试验其他条件不变,分别进行了3组试验,活性检测结果见表1。

表1 活性检测结果

通过表1可以发现当Millad3988与硅胶的质量比为100:60时,聚合物活性最高。

3.2 单一载体试验与结论

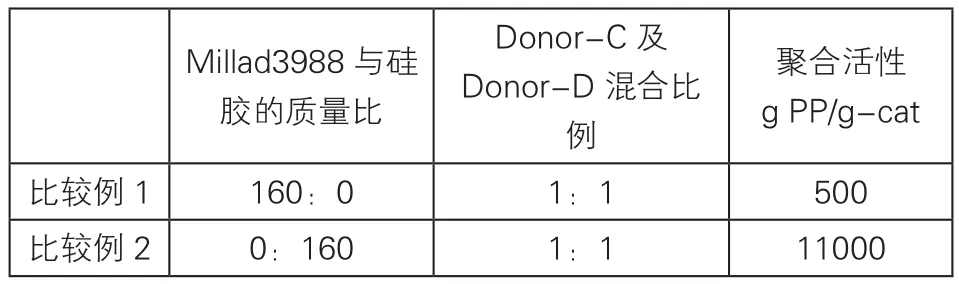

进行两组比较试验,验证单一催化剂载体的催化活性的高低,其中一组不加Millad3988、另一组不加硅胶,比较结论见表2。

表2 比较案例结果汇总

通过表2发现单一催化剂载体与复合催化剂载体相比较聚合活性非常的低,不适合进行聚丙烯的制备试验。

3.3 聚丙烯的制备

对以上几组试验组进行丙烯的聚合试验,用与T30S完全相同的后加工配方对上述聚合物造粒,并测定其熔体指数、弯曲模量及常温冲击强度。结果如下。

总结论见表3。

经检测,Millad3988与硅胶的质量比为100:60,Donor-C及Donor-D混合比例1:1的试验条件下,高模量聚丙烯的熔体指数在20±2g/min(2.16kg),常温冲击强度不低于8KJ/M2,模量不低于1800MPa,是一种高模量、刚韧平衡的聚丙烯基础树脂。

表3 结论汇总表

4 结语

1)采用的催化剂是以有机-无机复合成核剂作为催化剂载体,通过负载催化剂活性组分及内给电子体,得到流动性良好的球形复合载体催化剂,该催化剂的聚合活性为20000g PP/g-cat以上。

2)在釜内制备功能性聚丙烯的工艺中,以其为催化剂,在复合型外给电子体的作用下催化丙烯单体聚合,获得的聚丙烯聚合物粉料形态好、细粉少,分散均匀,是一种高模量、刚韧平衡的聚丙烯基础树脂。