活塞式压缩机组的振动问题及整改

2018-12-06陈旭华钟沅瀚

陈旭华 李 刚 钟沅瀚

(1.中国石油西南油气田分公司成都天然气化工总厂,四川 成都 610213;2.中国石油集团济柴动力总厂成都压缩机厂,四川 成都 610100;3.中国石油西南油气田分公司蜀南气矿,四川 安岳 642352)

0 引言

活塞式压缩机广泛应用于液化天然气装置、天然气增压场站作业,作为其中的关键设备,用于提高气体压力,便于气体介质的输送。由于在天然气采集、输送中起到的重要作用,对其日常维护保养、维修检修显得十分关键。活塞式压缩机在使用过程中会出现介质压力波动、润滑不良或冷却系统异常等引起的设备故障,还有一种最常见的故障是压缩机振动异常引起配套管线设备共振造成管线断裂。压缩机和管线共振一旦在管线局部应力集中处达到疲劳破坏的强度极限,则会造成管线断裂,从而影响整个工艺系统的生产和运行。为解决类似问题,以某油田作业区空气压缩机组的振动故障为例,进行测试分析,找出引起振动的原因,提出可供普遍参考的有效控制压缩机组振动的整改技术措施。

1 机组参数及运行情况

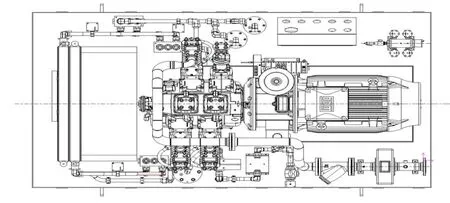

某油田作业区采用的活塞式压缩机的机组为上海优耐特斯压缩机有限公司成撬的活塞式压缩机组,主机由英国康普艾压缩机公司(COMPAir)生产,型号为54702-3*80,其主要参数如表1所示。机组布置情况如图1所示。

图1 机组布置图

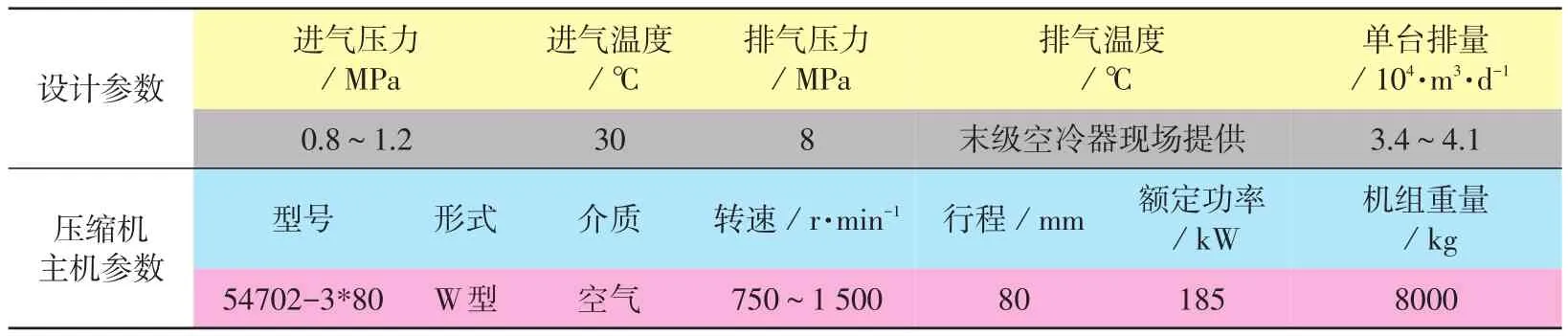

表1 某油田作业区活塞式压缩机组主要参数表

该油田作业区活塞式压缩机组2012年9月投入运行,到2017年底2号、3号、4号、5号、6号机组运行时间分别为1 396 h、730 h、1 222 h、896 h、1 793 h。使用过程中发现2号、3号、4号和6号机组出现以下异常情况和故障:

① 2号机组:活塞机振动较大,滴油器固定处振断2次。

② 3号机组:活塞机振动较大,加油泵油位显示管/内管断裂;二级管线在管夹固定处断裂一根。

③ 4号机组:一级进口管线焊接处断裂漏气,进行补焊3次;由于振动较大,管线管钳脱落、活塞机滴油器丝扣损坏。

④ 6号机组:二级管线在接头出口处断裂一根。

2 活塞式压缩机组振动测试分析

2.1 测试结果

以2号机组为例对活塞式压缩机组进行振动测试,结果认为机组振动略大。

① API618管路设计振动准则为:频率低于10 Hz,许用振幅为0.5 mm峰-峰值;频率在10到200 Hz之间,许用振动速度为32 mm/s峰-峰值。从整改前检测数据来看,管线振动值略大,但只有一级出口管线超标。

② 根据GB/T 7777-2003《容积式压缩机机械振动测量与评价》规定的对于固定式角度式压缩机,压缩机振动烈度不得大于28 mm/s,从整改前检测数据来看,主机振动正常。

③ 根据全球最大的压缩机专业制造商ARIEL公司对相近转速和功率压缩机底座的振动烈度要求为小于2.5 mm/s,可见地基振动超标。

从整改前检测数据来看,虽大部分振动值未超过标准,但气柱共振和机械共振仍导致管线断裂。

2.2 故障原因

管线刚度低是振动破坏的主要原因,一方面,导致管线整体振动偏大,另一方面,管线自身抵抗振动产生的应力的能力低,最终在管线应力集中处造成破坏。具体故障原因包括:

① 根据API 11P《压缩机规范》规定,工艺管道壁厚有最小壁厚要求,而目前工艺管线的壁厚大部分低于此最低要求(表2),导致管线刚度不足。

② 进气管线有一段软管,使进气管线整体刚度下降,且与软管相连的管道没有固定,相当于一端自由的管道,振动无法被约束。

表2 2号机组管线壁厚值表

③ 压缩机主撬下面型钢内部为中空,刚度不足。

④ 管卡本身结构造成刚度低,管卡布置不合理,造成管卡的约束不起作用,甚至起到副作用。

⑤ 工艺管线破坏处均为局部应力集中处,因最先达到疲劳破坏强度极限而产生破坏[4]。

3 活塞式压缩机组振动问题整改方案及效果

3.1 整改方案

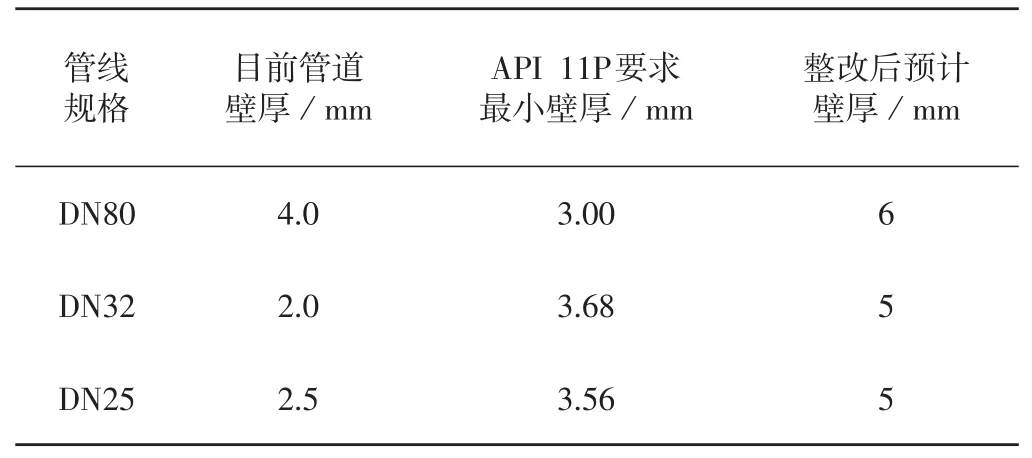

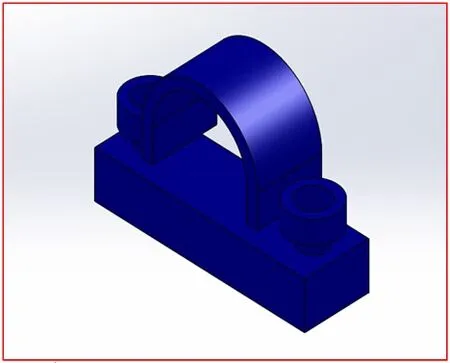

根据振动原因分析,采用以下措施对某气田作业区2号压缩机组进行整改:一是更换一、二级工艺管线,采用管壁更厚的管道,增加刚度,提高抵抗振动破坏的能力,整改后的数据如表3所示;二是工艺管线重新布线,尽量做到横平竖直,降低激振力;减少悬空管段长度并合理支撑和固定;三是机组底座灌浆,增加基础刚度,降低基础振动;四是采用刚度更高的管卡结构,增强管卡的约束固定能力(图2),合理布置管卡位置,降低机械振动;五是增大集气块容积(至少为原集气块容积的3倍),减小气流脉动,如图3所示[1-3]。

图2 整改后的管卡结构图

图3 增大集气块容积示意图

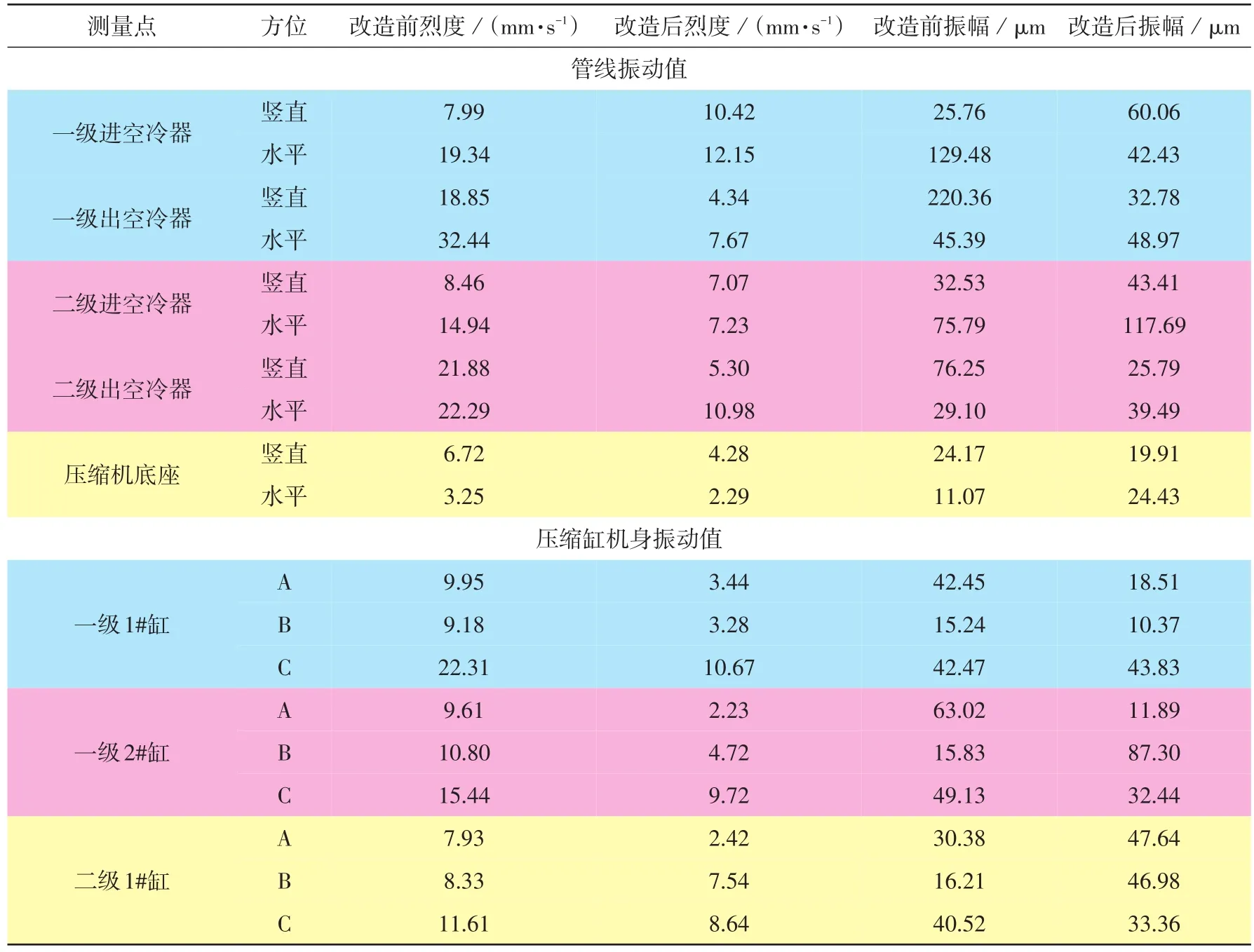

3.2 整改效果

经过以上措施整改后,压缩机组管线做到横平竖直,减少了悬空管长度,提高刚度,增强了管卡的约束固定能力,空气压缩机机组管线振动振幅满足API618规定的不超过32mm/s峰-峰值,满足按GB/T7777-2003《容积式压缩机机械振动测量与评价》对于固定式角度式压缩机振动烈度要求,改造后振动烈度和振幅数据见表3。根据规定,管线改造后烈度应小于等于32 mm/s,压缩机振动烈度不得大于28 mm/s。根据测量值,管线改造符合要求。整改后机组有效避免因振动产生的疲劳应力而造成破坏,机组正常运行。2号机组整改经验可向其他机组进行推广。

表3 某油田作业区2号机组改造前后振动对比表

4 结论

压缩机工艺管道系统应注意管线厚度按照相关标准(推荐API 11P《压缩机规范》)执行,并可根据实际情况适当增加壁厚,管道布局尽量靠近底座或刚性好的支撑座上,增加集气罐容积并采用合理结构来降低气流脉动,增强管卡约束力并布置于合理位置,增加底座刚度等措施,达到降低压缩机振动的目的。