预应力混凝土连续梁长线法节段预制施工工艺

2018-12-06李爱国

■ 李爱国

0 引言

桥梁节段预制胶接拼装技术在国外已非常成熟,是节段拼装桥梁的主要施工方法。近年来,我国公路桥梁工程也在应用此技术,如上海明珠线、苏通大桥、厦门BRT等,但在铁路桥梁工程方面应用较少,2013年黄韩侯铁路芝水沟特大桥是首次在铁路桥梁建设中采用预制胶拼法施工,该桥为64 m跨简支箱梁。预应力混凝土连续梁长线法节段预制(简称长线法)是桥梁节段预制胶接拼装技术中的预制梁的方法[1-4]。

长线法制梁是在一个整跨的台座上进行,台座顶面的线型完全按设计的梁底预制线型设置,每段梁在台座上预制的位置与架设成桥后的位置完全对应一致。每节梁段匹配预制,即前一段已预制节段的端面作为后一节段的端模,前一节段出现的偏差可以通过后一节段及时得到调整,不至于积累偏差,因而能很好地保证成桥线型。

郑阜高铁ZFZQ-4标段周淮特大桥跨新运河的3×(40+56+40)m连续梁,是我国首座采用长线法施工的铁路连续梁桥。基于此工程项目,总结和分析长线法在铁路桥梁施工中的应用经验和关键点。

1 梁体构造及预制工艺设计

1.1 梁体构造

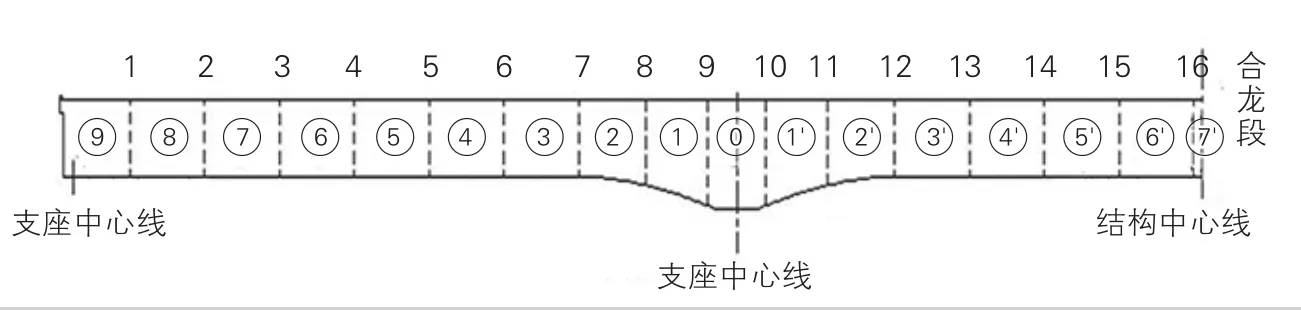

周淮特大桥跨新运河的3×(40+56+40)m连续梁为单箱、单室、变截面结构,梁顶宽12.6 m,梁底宽6.7 m,0#段梁高4.35 m,等高段梁高3.05 m。每联连续梁分为32个预制梁段,三联共计96个预制节段,梁体节段长度从4.0 m到4.5 m不等,节段最大质量为0#段的190 t,合龙段位于跨中,长度1 m,现浇法施工。连续梁的构造见图1,梁体节段尺寸见表1。

图1 连续梁构造(半联)

表1 梁体节段尺寸表m

1.2 预制梁工艺设计

1.2.1 长线法制梁过程和特点

长线法制梁是设置与跨长相当的预制台座,台座上的底模安装完毕后一般不再进行调整(或逐跨进行调整使其与预制线型一致),其线型即为桥梁节段的预制线型,考虑桥梁设计线型和出于施工、自质量、收缩徐变等因素而设置预拱度。侧模随制作节段在台座两侧移动,依次浇筑端节块、中间块,浇筑后一节段时前一节段的后端面作为后一节段的前端面,逐块地在台座上匹配预制桥梁节段。

长线法预制梁体节段具有如下特点:

(1)几何形状及施工质量易于控制。

(2)偏差不会累积,对于已制梁段形成的偏差可以通过下一个梁段及时调整,而且还可以多点同时匹配预制,加快施工进度。

(3)一次性投入少,适合工程量较少的节段预制施工。

1.2.2 场地设计及资源配置

预制场占地约6 700 m2(10亩),分为钢筋加工区、钢筋绑扎区、制梁区、存梁区、提吊拼装5个区域(见图2)。钢筋绑扎区设置2个钢筋绑扎胎具,1个用于等截面梁段,1个用于变截面段,钢筋骨架在胎具内绑扎成型后由20 t龙门吊整体吊入模板内(见图3)。制梁区布置1条长线制梁台座,长度满足一次制梁半联(16个节段)的需求。配置1台20 t龙门吊机,配合进行模板吊装和混凝土浇筑等,配置1台200 t龙门吊,用于梁体节段的吊运。

1.2.3 模板配置

等高度梁段配置模板2套,变高度梁段配置模板1套。外模采用液压整体可调式走行模板,内模为便于安装和拆卸,设计为液压可调式组合模板,脱模后采用卷扬机整体拖出。端模为整体钢模,通过螺栓与底模和侧模联接,端模安装有可拆卸式的剪力键和锚盒的模具。

2 工艺流程

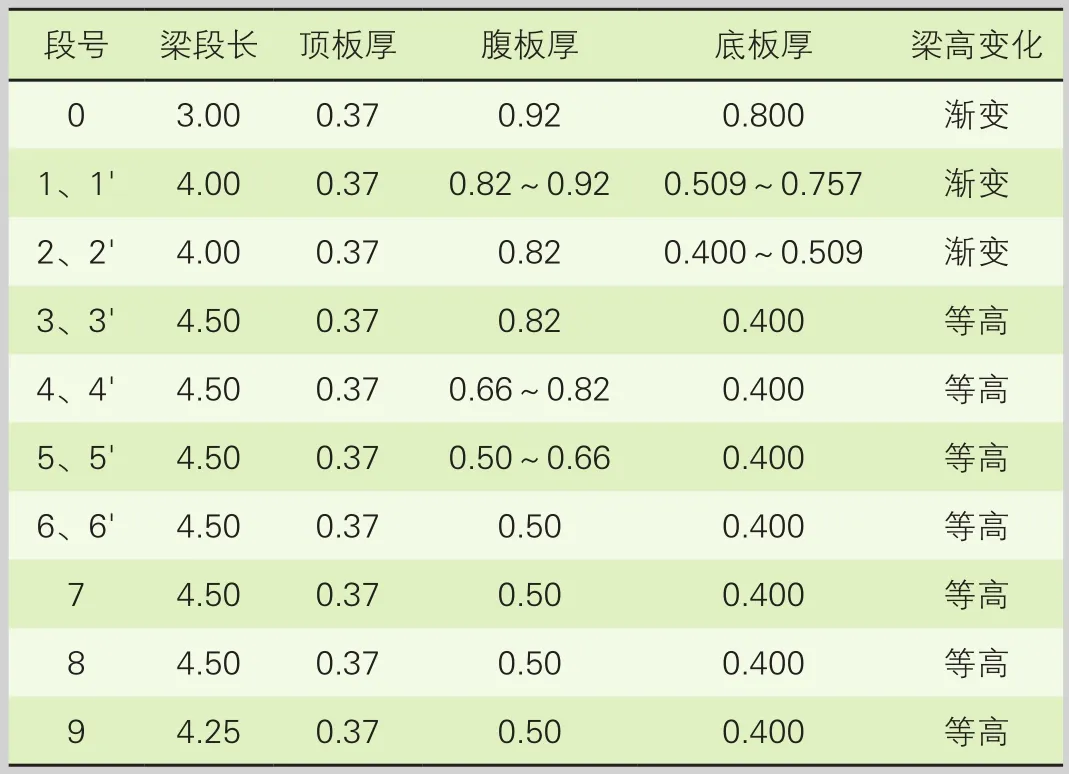

预应力混凝土连续梁长线法节段预制工艺流程见图4。

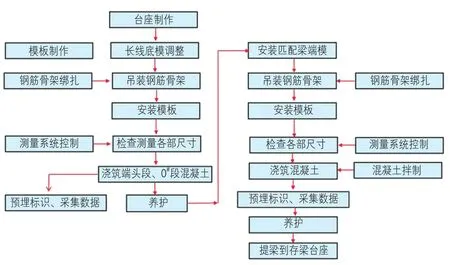

实际作业中,先在长线台座上预制9#、0#、6'#节段,然后匹配预制剩余节段(见图5)。预应力混凝土连续梁长线法节段预制施工的具体步骤如下:

第1步,预制9#、0#、6'#段;

第2步,用9#作为匹配段预制8#段,用0#段作为匹配段预制1'#段,用6'#段作为匹配段预制5'#段;

第3步,用8#段作为匹配段预制7#段,用1'#段作为匹配段预制2'#段,用5'#段作为匹配段预制4'#段;

第4步,以2'#和4'#段为匹配段预制3'#段,以7#段为匹配段预制6#段,以0#段为匹配段预制1#段,提走9#段和6'#段至存梁区;

图2 预制场布置图

图3 钢筋整体绑扎吊装

图4 节段预制工艺流程

第5步,同理匹配预制5#、4#和2#段,提走8#、7#、5'#、4'#段至存梁区,将主跨侧侧模移到边跨侧,预制下一联9#段;

第6步,以4#和2#段为匹配段预制3#段,以下一联9#段匹配预制下一联8#段;

第7步,同理预制下一联7#段,提走1#—5#段,进行下一联0#和6'#段的预制;

第8步,重复以上步骤,直至梁段全部预制完成。

3 质量保证措施和施工工艺操作要点

3.1 质量保证措施

梁段预制长线法施工需严格执行Q/CR 9207—2017《铁路混凝土工程施工技术规程》、TB 10752—2010《高速铁路桥涵工程施工质量验收标准》、Q/CR 9603—2015《高速铁路桥涵工程施工技术规程》、TB 10424—2010《铁路混凝土工程施工质量验收标准》及图纸要求。并关注以下质量保障措施[5]:

图5 梁段预制长线法施工的主要步骤示意图

(1)制梁过程中的测量控制是保证制梁精度的关键,在预制场设立独立的平面坐标系和高程控制网络,用于测设预制梁段基线和各控制点的位置及高程。

(2)采用大块整体钢模,减少接缝,增强模板平整度,加强模板清理整修,脱模剂涂刷均匀。

(3)严格掌握振捣强度和振捣时间,插入振捣时做到“快插慢拔,边振边拔”的原则,不漏捣、不重捣、不触模振捣。

(4)严格控制预埋件、预留孔洞的中心位置及高程,并将中心线及高程线标注于模板内面或钢筋架上。

(5)在存放和运输过程中,用于支承梁段的橡胶垫应保持干净,以防梁段外表受污染。

3.2 操作要点

(1)端头段预制。将9#、0#、6'#梁段作为端头段,安装端模,原位绑扎钢筋后浇筑(见图6)。端头段为箱梁的起始节段,施工前需精确定位。

(2)刷隔离剂。为保证待浇段混凝土与匹配节段混凝土(新、旧混凝土)能很好的分离,要在匹配面涂刷隔离剂。隔离剂采用石灰粉+精面粉+水拌合而成,均匀涂刷2遍,在节段分离后,应用钢丝刷和清水清理干净。

(3)钢筋绑扎及钢筋吊装。为提高工作效率,除端头段外,长线台座上钢筋均在绑扎胎具上提前绑扎成型,整体吊装。为防止起吊点处绑线脱落、钢筋变形,对吊点附近的钢筋进行点焊联结。无论是端头段原位绑扎钢筋,还是胎具上钢筋整体吊装,均应严格检查钢筋绑扎质量。

(4)波纹管连接。待浇梁段预应力孔道一端用单锥形橡胶塞与端模连接,一端用双锥形橡胶塞与匹配节段孔道连接。

图6 端模安装与梁段浇筑

(5)混凝土浇筑。混凝土通过混凝土运输车运送到梁段位置,由泵车分段分层连续进行浇筑,先浇筑底板,再浇筑腹板及顶板。浇筑底板时利用串桶下料,浇筑腹板和顶板时混凝土从顶部下料口入模,控制振捣时间和振捣强度确保混凝土梁内实外美。

(6)吊离节段。当梁段预制一定数量后,可将已制完的梁体吊离台座,但要保证吊离节段与待生产节段有2个节段的间隔。

(7)梁段修整。节段吊离后需要对涂刷的隔离剂进行打磨和清洗,对接缝处混凝土表面的污迹、杂物清理干净,对剪力键混凝土进行严格清洗。

(8)箱梁养护。待混凝土终凝后,使用土工布对箱梁底板、顶板进行覆盖并洒水养护,内外箱采用全自动喷淋养护,根据气温状况,调整自动喷淋时间,使梁段始终处于湿润状态,养护天数不少于14 d。

4 箱梁预制关键施工技术

4.1 制梁台座布置

(1)梁底线形。根据压缩量和反拱度设置底模线形,每孔梁施工完毕进行复核。底模设置4个高程点和2个轴线点,反拱数值按抛物线y=ax2+b设置。

(2)变截面匹配预制。采用型钢桁架与混凝土台座相结合来实现变高截面的预制(见图7)。

(3)曲线预制。根据设计图纸,将长线制梁台座底模按折线布置。根据曲线上的控制点安装底模,使箱梁预制时趋向于曲线(对整孔而言,每个梁段仍为直线),观测塔仍按直线布置,便于线形控制。理论上预制出的箱梁本身就与架梁线形一致。

图7 匹配预制与梁段吊装

4.2 模板精度控制

端模顶底部各设置1个中线控制点,顶部设置2个高程控制点,端模调整时必须保证2个中线点位于基线上,顶部的2个高程点与设计高程相同,端模的垂直度采用垂球来调整。内外模以端模和底模为基准进行安装,内外模安装完成后,用尺量边长和对角线来复核模板安装精度。

4.3 线形控制

(1)平面控制网。根据现场施工需要,在梁场范围内布设4个控制点,其中2个在测量塔中心,另外2个点在梁场两侧不受施工干扰处选点,保证视线不受阻挡。

(2)高程控制网。建立二等闭合线路高程控制网,梁顶设置4个高程控制点,制梁施工中对控制网定期复核。

(3)测量控制点布置。每一节段设6个测量控制点,其中4个用作高程控制,分别标识为A、B、C、D;2个用作轴线控制,标识为E、F。

5 结束语

周淮特大桥跨新运河3×(40+56+40)m连续梁于2017年4月开始施工,2017年12月施工完成,因为长线法节段预制施工工艺的成功运用,改善了混凝土浇筑和养护环境,降低了作业人员的劳动强度,提高了生产效率,减少了对环境的不利影响,大大提高了梁体施工精度,具有很高推广价值,可为后续类似工程提供借鉴。