BIM技术在拱肋异桥位拼装顶拉就位施工中的应用

2018-12-06谢建民杨秉辉

■ 谢建民 杨秉辉

0 引言

大跨度连续梁拱桥钢管拱肋的施工方法较多,常用的有原位支架法、矮支架拼装竖转就位法、异桥位拼装顶拉就位法。郑万铁路河南段赵河镇跨南水北调干渠特大桥工程原设计施工方案为矮支架拼装竖转就位法,但因为上跨南水北调干渠的环保问题及手续批复、工期等原因,施工方案变更为异桥位拼装顶拉就位法(见图1)。

该方案拱肋高空吊装作业需要大型吊装设备,在连续梁附近简支梁桥面上进行拱肋拼装,拱肋吊装的费用较高。拱部顶拉施工技术难度较大,但可快速展开施工,可以和连续梁施工平行作业。实践证明该方案可有效节约工期2个月,优越性显著。

图1 异桥位拼装顶拉就位法示意图

1 工程概况

郑万铁路河南段赵河镇跨南水北调干渠特大桥主桥采用(74+160+74)m预应力混凝土连续梁-钢管混凝土拱组合结构,全长309.6 m。主墩北岸为430#,南岸为431#。主梁采用单箱双室变高度箱形截面,跨中至边支点处最低点梁高4.0 m,中支点处梁高8.5 m,梁底按圆曲线变化。

主梁共分69个节段,边孔梁段编号为K1'—K15'、K19',中孔梁段编号为K1—K18,梁拱结合部0号段长为17.0 m,K18号中孔合龙段长3.0 m,K19'号边孔直线段长5.3 m。

拱肋采用钢管混凝土结构,计算跨径160 m,设计矢高32 m,矢跨比为1/5,拱轴线采用二次抛物线。拱肋采用哑铃形截面,截面高度3 m,拱肋弦管直径1 m,拱肋壁厚16 mm。

2 异桥位拼装顶拉就位施工工艺

2.1 拱肋加工[1]

构件加工前,采用Revit 2016建立拱肋三维模型,直观反映各构件的连接情况;采用Navisworks 2016进行碰撞检查,核对构件及构件间相互连接的几何尺寸和连接是否存在不当现象。经过模型核对,检查出发生碰撞3处,优化2处,同时对图纸工程量进行了修订。

施工以单元件制作为基础:钢拱划分为钢管筒节、拱肋分段、横撑单元、拱脚单元及下锚箱单元等。

施工组织管理以各单元件为中间产品,进行托盘管理,采用成组技术组织批量生产。按照定人员、定设备、定作业对象、定工艺方案、定场地的“五定原则”组织生产,形成单元件的物流网生产。

工程所有构件全部采用计算机放样,非次要构件均采用数控编程下料,以保证构件精度,为现场拼装及安装创造条件。放样前,放样人员必须熟悉施工图和工艺要求,如发现施工图有遗漏或错误,以及其他原因需要变更施工图时,必须取得原设计单位签具的设计变更文件,不得擅自修改。放样工作完成后,对放大样和样杆、样板(或下料图)进行自检,无误后报专职检验人员检验。

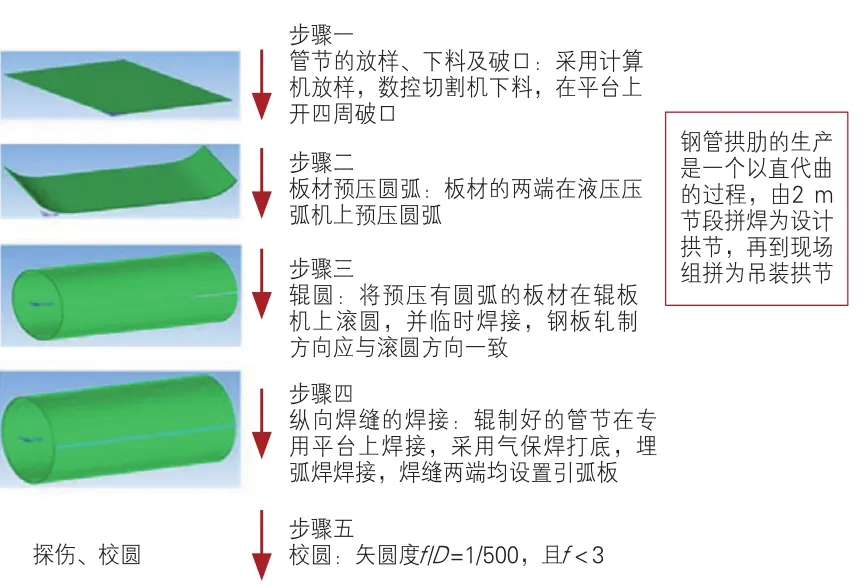

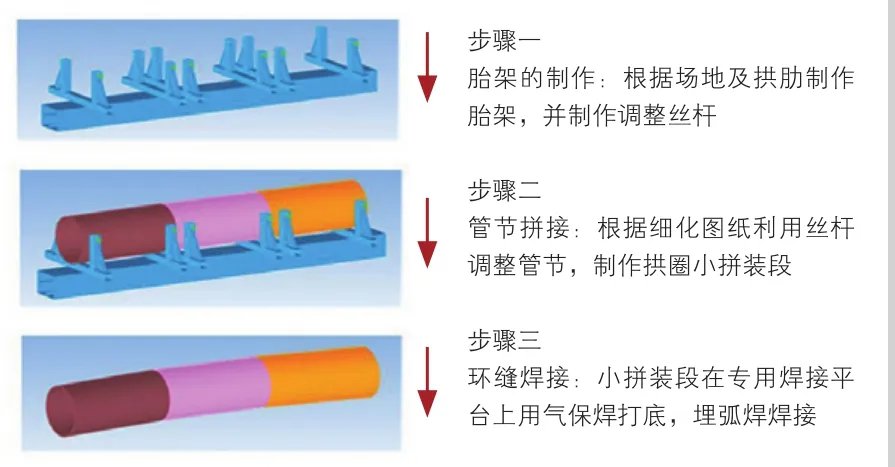

根据工程结构要求,构件切割应首先采用数控、等离子、自动或半自动气割,以保证切割精度。钢管采用数控相贯线切割机下料,以保证相贯线几何尺寸的精度。管口的光洁度为确保焊接质量打下有力基础。2 m节段拱肋及长节段拱肋制造示意分别见图2和图3。

2.2 拱节现场拼焊

拱肋运输到施工现场后,进行精确放样抄平。在专门制作的马凳上,将运输节段拼装焊成吊装节段。

2.3 场地布置

郑万铁路河南段赵河镇跨南水北调干渠特大桥位于直线上,平坡,较适合采用顶拉就位方案。现场场地布置见图4。钢管拱节段进场到位后,根据安装对接位置,在433#—438#墩简支梁范围内((74+160+74)m连续梁大里程侧)设置钢管拱安装支架,在支架上安装拱肋,采用2台130 t轮胎式吊车在桥面上吊装。

图2 2 m节段拱肋制造示意图

图3 长节段拱肋制造示意图

2.4 拼拱支架和支架基础设计

在简支梁侧采用Φ920 mm(壁厚10 mm)螺旋钢管搭设拼拱支架,每侧拱肋下方共布置4组,每组支架之间纵横向采用花架支撑连接成整体。搭设拼拱支架的同时,在梁面铺设2组4条轨道,安装顶拉轮箱组贝雷梁及临时拱座。拼拱支架需经过验收方可进入下道工序。

支架基础根据每根钢管立柱的竖向荷载和地基承载力进行专门设计。地基承载力按150 kPa考虑,支架基础3、4、5、6长宽高为3.50 m×3.50 m×0.75 m,支架基础1、2、7、8长宽高为1.6 m×1.6 m×0.8 m,均配置双向钢筋网片,C30混凝土顶面设置预埋钢板。支架基础同时考虑了雨季排水,以避免不均匀沉降[2]。

图4 现场场地布置

2.5 临时拱座设计

临时拱座和钢管拱间连接采用抱箍与钢管拱焊接。承重抱箍和锚箱间采用精轧螺纹钢连接,锚箱和横向配梁(贝雷梁)间采用高强螺栓连接。临时拱座三维模型及现场见图5和图6。

2.6 吊车上桥方式

工程采用130 t吊车在简支梁梁面上吊装拱肋。130 t吊车自质量100 t(含配重),大臂按40 t考虑,起吊荷载按照20 t计算。最不利支腿荷载=(100-40)/4+40/2+20/2=45 t,粗略计算接近于顶拉行走时的轮压46 t。计算轮压时,轮压荷载在简支梁上的分布宽度为1.4 m。所以,为确保安全,在吊车支腿下方设置纵桥向长2.0 m、宽0.5 m的垫脚板。垫脚板用14号工字钢满焊组拼。

图5 临时拱座三维模型

图6 临时拱座现场

2.7 顶拉过梁验算

利用MIDAS软件建立有限元模型,对顶拉过梁进行验算。结果显示,连续梁主梁纵向受力性能:考虑主梁自质量、预应力、混凝土徐变、顶拉拱架荷载、基础不均匀沉降和温度荷载作用下,主梁正截面抗弯承载力、正截面抗裂性能及斜截面抗裂性能均满足规范要求,主梁混凝土最大压应力和最大剪应力均满足规范要求。主梁横向受力性能:在考虑主梁自质量、预应力、混凝土徐变、顶拉拱架荷载、日照及寒潮荷载作用下,主梁正截面抗弯承载力、正截面拉应力及斜截面主拉应力均满足规范要求,主梁混凝土最大压应力和最大剪应力均满足规范要求。连续梁计算模型见图7。

简支梁主梁正截面抗弯承载力、正截面抗裂性能及斜截面抗裂性能均满足规范要求,主梁混凝土最大压应力和最大剪应力均满足规范要求。在顶拉拱架荷载作用下,翼缘板混凝土压应力满足要求,受拉钢筋拉应力也小于HRB400的容许应力,结构抗弯承载力满足规范要求。在顶拉拱架荷载作用下,翼缘板受拉区混凝土将开裂,裂缝宽度为0.12 mm,小于规范限值0.20 mm,翼缘板抗剪能力满足规范要求。简支梁计算模型见图8。

图7 连续梁计算模型

图8 简支梁计算模型

2.8 顶拉过拱座设计

在拱肋顶拉之前,浇筑部分拱脚。混凝土最高213 cm处,预埋拱脚露出混凝土面40 cm。在拱肋顶拉到位后,焊接嵌补段拱肋,然后二次浇筑拱脚。混凝土浇筑完毕,强度满足要求后,张拉拱座部分的竖向精轧螺纹钢。拱脚一、二次浇筑分界线处存在切断钢筋和精轧螺纹钢的问题。接茬钢筋的预留长度按规范施工,精轧螺纹钢切断后用连接器连接。431#拱脚浇筑立面示意见图9。

2.9 顶拉工艺

2.9.1 顶拉前的准备

顶拉前,需要一边拆除支架一边对临时拱脚施加拉力。裸拱产生水平分力,会产生位移,需要在临时拱脚上施加一个拉力,抵抗水平分力。以单片拱肋为研究对象,建立钢管拱模型,荷载施加重力包括拱肋及拱肋上附件、横撑、纵向贝雷片,每个拱脚水平分力为1 685 kN,即需要至少1 685 kN的水平拉力才能保证拱脚在理想位置,确保拱脚位移不大于20 mm。在砂筒降低、托盘完全脱离拱肋后拆除支架,转变为拱脚受力的裸拱体系。施工中存在多次体系转换,拱肋受力会发生多次变化。根据支架拆除顺序,本结构分为4级张拉。现场采用4束钢绞线,每束含8根Φ15.24 mm钢绞线,每根张拉力为105 kN,有足够的安全储备。操作中发现,第3级张拉时,拱脚一端缩小20 mm,另一端未动。在支架落架以后,拱脚又恢复到原来位置,印证了计算的正确性。

2.9.2 顶拉作业

2台顶推千斤顶安装在拱脚的前支点,在走行轨道上安装夹轨器,由2个操作人员分别操作2台夹轨器。同步控制系统操作人员经过厂家培训合格后上岗,需要4个技术人员监测4个拱脚的行进速度。项目经理或总工程师担任现场顶拉总指挥,负责综合控制。所有监测人员遇到问题马上汇报并暂停顶拉,处理后方可继续。

图9 431拱脚浇筑立面示意图

顶拉作业时,全体人员在总指挥的协调下密切配合,技术人员根据提前在轨道上标注的标记检验钢管拱的4个拱脚速度(在钢轨上画刻度线,间隔0.5 m,油缸上也要做好刻度标记)。当出现两侧轮箱行进不一致时,立即停止顶拉,检查存在的问题。并利用千斤顶将慢的一侧顶拉相应距离,保持两侧拱肋行进速度一致。

在确保拱脚同步的前提下,前支点的顶拉可以采取步履式进行:一台千斤顶前进时,另一台千斤顶做准备工作(收顶),2台千斤顶交错工作。达到连续前进的工作状态时,每小时可以顶拉40 m左右。顶拉就位见图10。

2.10 顶拉合龙精度控制

在钢管拱异位拼装过程中,在钢管拱脚、1/4处吊杆孔以及拱顶矢高等特征点处设置观测点,监控体系转换前后钢管拱的变形情况。钢管拱在纵向顶拉就位后,由技术人员测量拱肋轴线、拱肋端部的高程是否存在偏差,根据测量的数值在Revit中建立拱肋三维模型(见图11),在模型中可以直观地观察偏差的方向和数据,为嵌补段的加工生产提供精确依据。同时,也能指导合龙段精调。精调是在轨道上作出调整,将最后一段12.5 m的钢轨揭起。根据测量结果,调整钢轨下方支垫的薄钢板厚度,重新调整钢轨高程及横向位置,再将拱肋顶拉至设计位置。

经过精调后,合龙位置的偏差见表1,其中偏差允许值依据GB 50923—2013《钢管混凝土拱桥技术规范》。

图10 顶拉就位

图11 Revit中建立的拱肋三维模型

表1 合龙位置的偏差 mm

2.11 拱肋线形监控

工程中涉及支架拼装、焊接、钢绞线张拉、支架拆除、顶拉、位置调整等多道关键工序,存在多次体系转换,拱肋受力会发生多次变化。因此需要对每一施工阶段进行详细分析和试验验证,并对拱肋应力加以控制。

通过对拱肋主要截面的应力监控,实时了解拉动时的实际应力状态,使其在允许范围内变化,避免发生工程事故。掌握桥梁施工过程中自质量、温度以及由于安装误差和其他不定因素产生的结构内力,得出成桥状态的实际受力状态,评定结构受力的安全性。

3 施工注意事项

施工中,必须保证支架有足够的刚度、强度和稳定性。该施工方案进行了拼拱支架的计算及拱肋顶拉时的动力特性计算,以及拱肋通过24.6 m简支梁和32.6 m简支梁时的安全计算,并对拱肋顶拉时的安全性进行了计算,结果均满足要求。

4 结束语

经过实际工程对比,采用异桥位拼装顶拉就位法和矮支架拼装竖转就位法费用相当。但采用异桥位拼装顶拉就位法的方案可以和连续梁平行施工,可有效节约工期约2个月。特别是在南水北调主干渠上施工,对环保要求较高,更能发挥优势,利用BIM技术可以更好地保证合龙精度。