钛-铝混合叠层结构应用开缝衬套冷挤压技术的工艺性研究

2018-12-06冯琳娜殷之平王浩然陈晓静

冯琳娜,殷之平,王浩然,陈晓静

钛-铝混合叠层结构应用开缝衬套冷挤压技术的工艺性研究

冯琳娜1,殷之平2,王浩然1,陈晓静1

(1.上海飞机制造有限公司,上海 200436;2.西北工业大学,陕西 西安 710072)

针对在钛合金-铝合金混合叠层上采用开缝衬套冷挤压强化技术的工艺可行性进行了系统研究。根据不同的冷挤压参数,分别对结构形式相同的3个试验件上的紧固件孔进行冷挤压,分析对比了冷挤压后的孔径数据,并检查了孔壁质量。结果表明,在钛-铝混合叠层上采用开缝衬套冷挤压强化技术是可行的,并提出了适合实际的工艺参数和操作方法。

钛合金;夹层结构;开缝衬套;冷挤压

1 概述

飞机结构中存在大量的紧固件孔,其带来的孔边应力集中和潜在裂纹所造成的孔边疲劳破坏,是飞机结构的主要疲劳源。因此,如何减小孔边应力集中的影响,改善机体结构的抗疲劳性能,确保飞机的可靠性和安全性,一直是设计人员和制造人员的重要研究课题。

开缝衬套冷挤压工艺是提高紧固件孔抗疲劳性能的主要方式之一,其原理是将开缝衬套装在一根具有过盈量的锥形挤压棒上,将挤压芯棒强行拉过紧固件孔,挤压力通过开缝衬套均匀传递到紧固件孔壁上,使孔的周围产生有利的残余压应力,延缓初始裂纹的产生和裂纹的扩展速度,从而延长结构的寿命[1]。

目前,国内关于开缝衬套冷挤压技术的应用,仅限于对单一铝合金材料叠层或者单一钛合金材料叠层上的紧固件孔,对钛合金-铝合金混合叠层结构则无相关可借鉴的经验。然而,随着飞机设计水平的提高,钛-铝混合夹层结构在飞机上的应用越来越多,这对飞机装配工艺提出了新的要求,因此,有必要对钛-铝混合叠层进行开缝衬套冷挤压强化的工艺可行性进行研究。

针对以上问题,本文设计了3组试验件,按不同的开缝衬套冷挤压参数对各试验件上的紧固件孔进行冷挤压,在此基础上对钛-铝混合叠层采用开缝衬套冷挤压技术的工艺可行性进行了分析和研究。

2 试验内容

2.1 试验件规划

结合某机型特定部位的结构形式及材料特点,设计3个结构形式相同的试验件。根据不同的冷挤压参数对3个试验件分别进行冷挤压,详细设计如下。

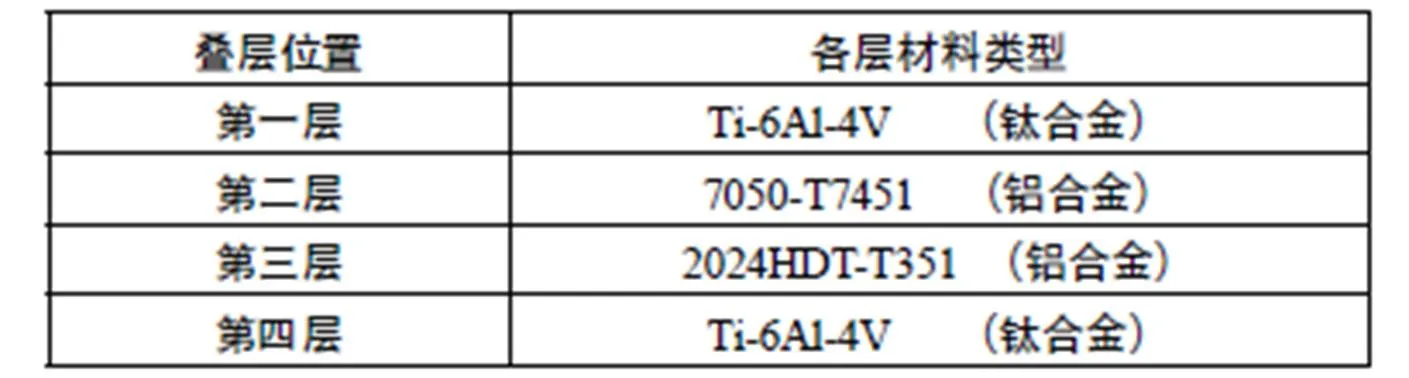

3组试验件均为4块金属板夹紧后形成的金属叠层,4块金属板的长宽相同,长度为均400 mm,宽度均为200 mm,厚度均为28.8 mm,具体夹层材料如表1所示。

表1 试验件的叠层材料

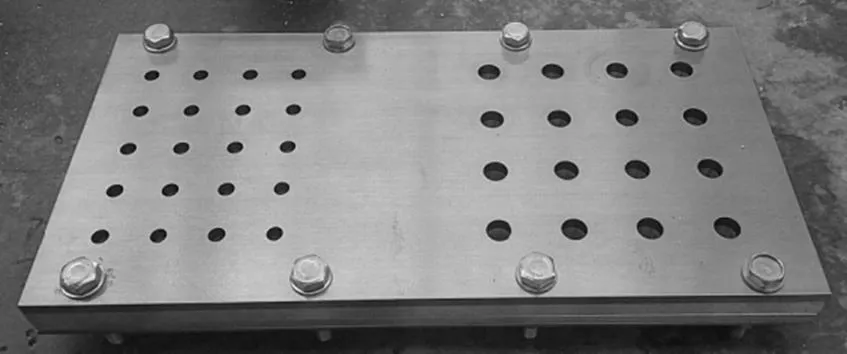

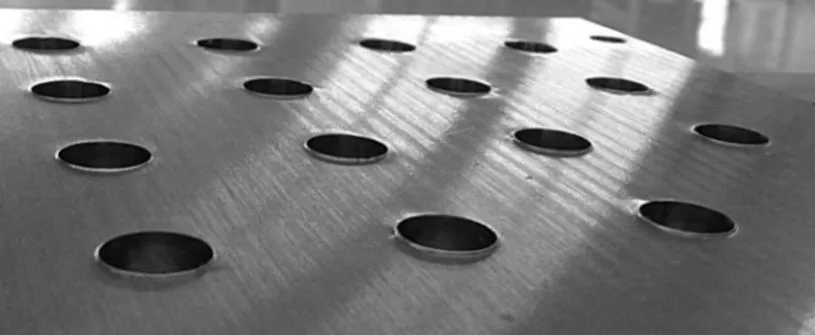

根据机体上已采用的紧固件类型,选取NAS6809U29(-18号孔)和CFBL1003AG12-14A(-12号孔)2种紧固件孔径进行冷挤压,在每个试验件上制16个-18孔,20个-12孔。试验件结构形式如图1所示。

图1 试验件上紧固件孔排布

2.2 开缝衬套冷挤压工具及参数

根据试验件的夹层材料厚度及孔径大小选择配套的开缝衬套冷挤压工具。对第一组试验件按钛合金工艺参数进行冷挤压;第二组试验件按铝合金工艺参数进行冷挤压;第三组试验件拆分叠层后分别对钛板和铝板进行冷挤压,钛板采用钛合金参数冷挤压,铝板采用铝合金参数冷挤压,然后将各层复位。钛合金与铝合金冷挤压参数如表2所示。

表2中值(冷挤压验证直径)指的是冷挤压完成后校验塞规的直径,孔径需大于值才能表明此次冷挤压合格。

2.3 试验过程

将3组试验件定位后并夹紧,对紧固件孔进行开缝衬套冷挤压主要流程如图2所示。

表2 冷挤压工艺参数

3 试验数据分析

3.1 冷挤压后孔径数据分析

完成对3组试验件的开缝衬套冷挤压操作后,测量试验件上各个孔的孔径并记录。

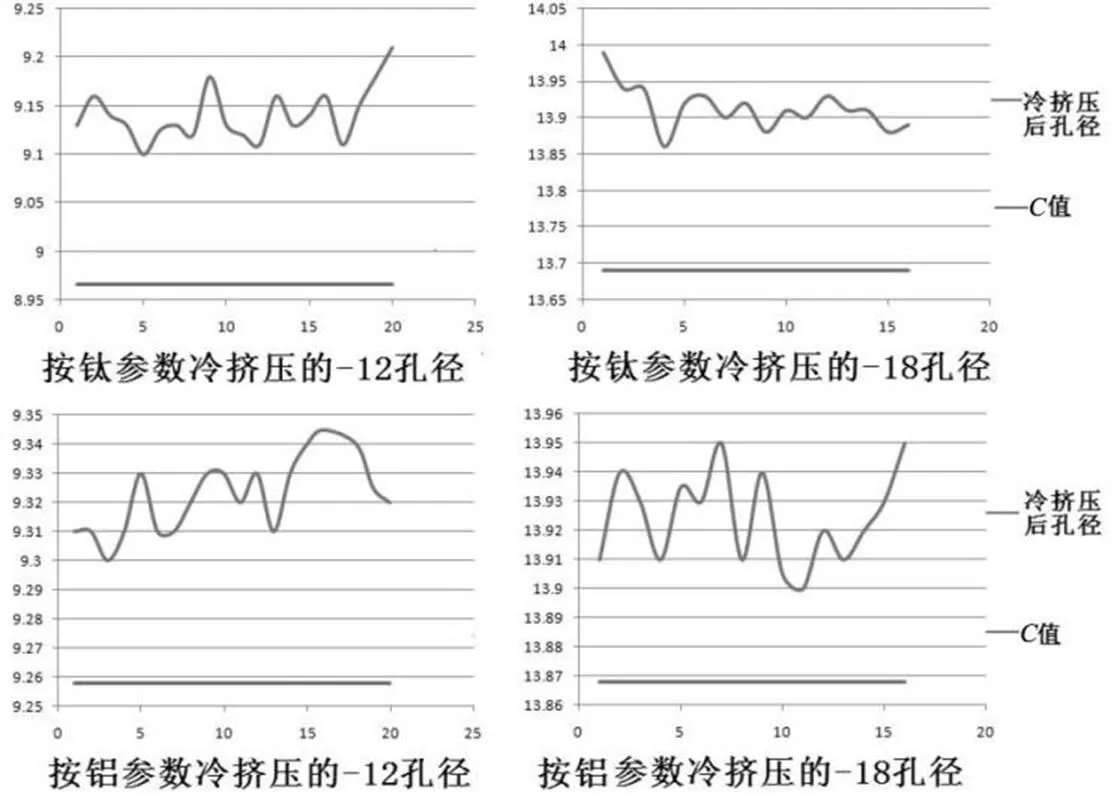

3.1.1 第一组与第二组孔径数据分析

对第一组与第二组试验件上紧固件孔的初孔孔径、冷挤压后的孔径进行采样测量,筛选后进行分析比对,结果如图3所示,图中值为冷挤压后的校验塞规的直径。

注:X轴为孔的数目,Y轴为冷挤压后孔径大小

由图3中的数据及实际生产中的工艺规定得出表3。

表3 试验件冷挤压后孔径

在以往的生产操作及工艺文件中,对于冷挤压后的孔径并没有一个明确范围,仅仅要求冷挤压后孔径必须大于值,即用冷挤压工具配套的塞规进行检查,塞规通过紧固件孔即认为冷挤压合格。表3反映出2组试验件上冷挤压后的紧固件孔径均在要求范围:比值(即冷挤压后校验塞规直径)要大,比终孔最大直径要小,符合制孔工艺规范。

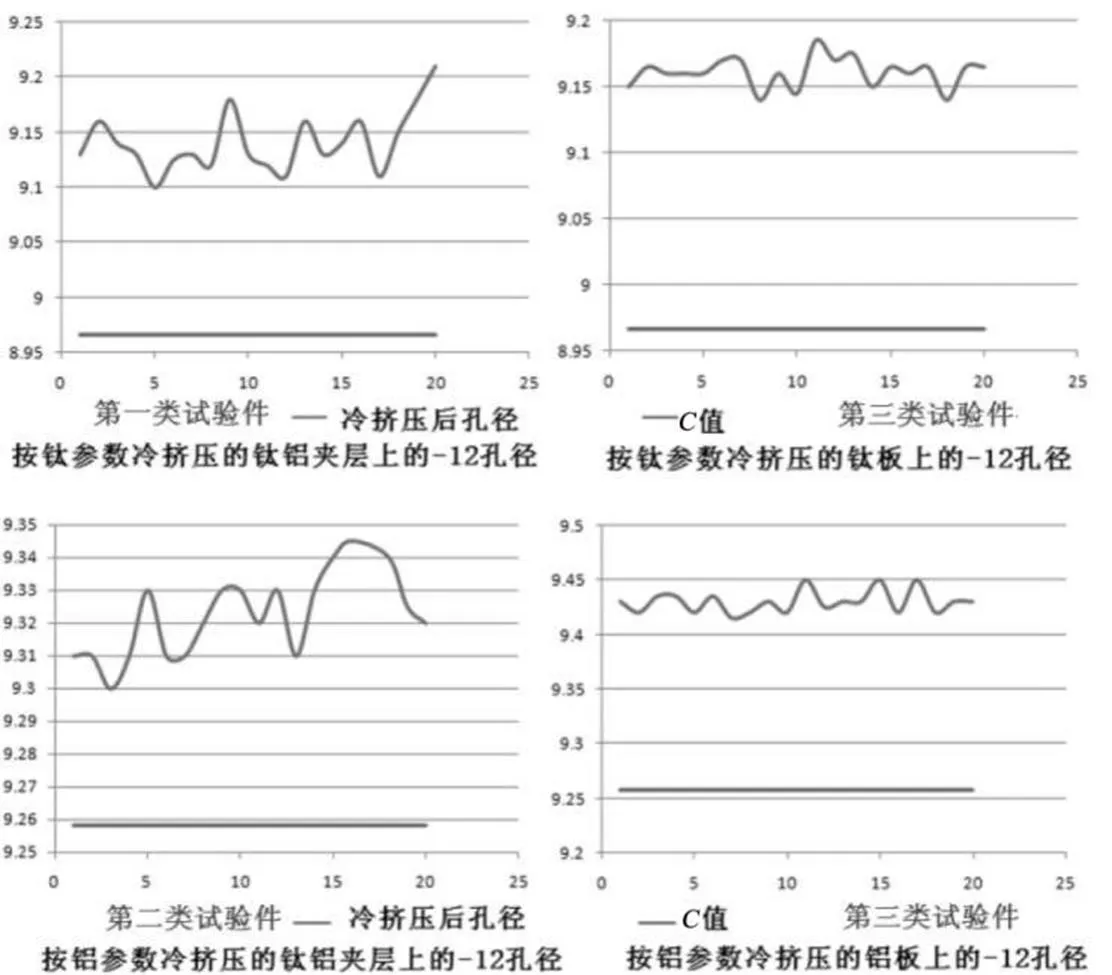

3.1.2 孔径在3组试验件上冷挤压后的差异

对3组试验件中-12的冷挤压孔径进行测量并分析,对比结果如图4所示。

注:X轴为孔的数目,Y轴为冷挤压后孔径

由图4可得到三组试验件上-12的紧固件孔按不同挤压参数冷挤压后的孔径范围,如表4所示。

第三组试验件中,按钛合金参数冷挤压的钛板上的孔径与第一组试验件中按钛合金参数冷挤压的孔径接近(相差最大0.03 mm),第三组试验件中按铝合金参数冷挤压后的铝板上孔径与第二组样板按铝板孔径相差较大(最大0.12 mm)。

经分析认为导致此现象出现的原因是当按铝合金参数对试验件进行冷挤压时,叠层中的钛合金材料比铝合金材料强度高,限制了铝合金材料的挤压量,因此,钛-铝叠层的挤压量远小于单一铝板的挤压量;而按钛合金参数时,则孔径差异不明显。表格中第三组试验件,同是-12孔径按不同冷挤压参数挤压后孔径不同,这导致复位叠层时,各层紧固件孔不同轴,为复位带来困难,且复位后铰孔难度提高。

表4 -12孔径范围

3.2 冷挤压孔的制孔质量

对试验件上冷挤压后的孔的质量进行检查,主要有以下问题。

3.2.1 翻边

冷挤压完成后孔的出口处有翻边,如图5所示,这是由于芯棒在轴向上被拉出时材料轴向受力造成的。这种翻边对第一、二组试验件无影响,但由于第三组试验件是分开叠层进行冷挤压,翻边导致叠层复位时各层材料之间无法紧密贴合,需要对每层金属板的紧固件孔周边进行打磨。这将带来额外的工作量,因此,实际过程应尽量避免将叠层材料分开冷挤压。

图5 冷挤压孔的周边

3.2.2 孔壁质量

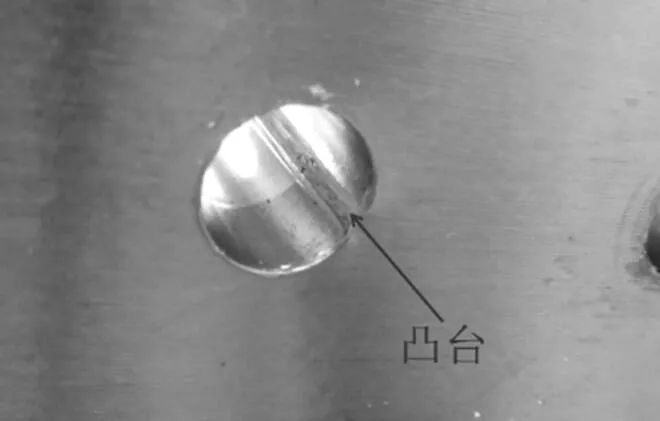

冷挤压后孔壁上存在微小的凸痕外形,如图6所示。在后续的铰孔工序中会把这个凸痕铰掉。以往疲劳试验表明,铰销凸痕不会影响冷挤压孔的疲劳性能[3]。

图6 冷挤压孔质量

4 小结

本文分别按钛合金冷挤压参数和铝合金材料冷挤压参数,对3组试验件进行了开缝衬套冷挤压强化,通过数据采集分析和外观检查得出以下结论:①第一组试验件(根据钛合金参数冷挤压)工艺实施无困难。②第二组试验件(根据铝合金参数冷挤压)工艺实施无困难,但工具选择时应考虑芯棒强度。③第三组试验件(将叠层分开按不同参数冷挤压强化后复位)存在较多问题,比如复位后由于各夹层孔周边有突起情况,容易造成各层材料贴合不紧密;复位会对孔的同轴度产生影响,因此,复位夹层时操作难度大、成本较高。④各组试验件进行冷挤压操作时材料夹层必须完全定位夹紧,因为夹层分界面处材料的约束能力小,如果不夹紧就会在各层形成翻边,使夹层间出现间隙,形成疲劳源。根据工艺试验结果,在钛-铝混合叠层上进行开缝衬套冷挤压强化工艺,按钛合金参数或铝合金参数,工艺上都具备可行性,但如果将叠层分开后进行冷挤压,则工艺上存在很大困难。

[1]刘长珍,唐有乾,李立.开缝衬套冷挤压孔工艺[J].航空制造技术,2000(04):46-49.

[2]张建超.开缝衬套冷挤压技术在飞机维修中的应用[J].民用飞机设计与研究,2008(03):43-49.

[3]汪裕炳.铝合金孔的冷挤压强化[J].航空工艺技术,1994(06):1-5.

V262.4

A

10.15913/j.cnki.kjycx.2018.22.024

2095-6835(2018)22-0024-03

冯琳娜(1984—),女,硕士,现从事飞机结构装配工艺工作。

〔编辑:张思楠〕