复合地层盾构刀盘掘进速率及受力特性分析

2018-12-05颜永国林钦栋

顾 刚, 颜永国, 冯 春, 林钦栋

(1. 中交第四航务工程局有限公司, 广东 广州 510290; 2. 中交珠海城际轨道交通投资建设有限公司, 广东 珠海 519000; 3. 中国科学院力学研究所流固耦合系统力学重点实验室, 北京 100190; 4. 中国科学院大学工程科学学院, 北京 100049)

0 引言

当前,我国地下空间的建设方法主要包括明挖法、浅埋暗挖法和盾构法[1]。盾构法具有掘进速度快、劳动强度低、噪声与扰动小等特点,盾构作为一种使用盾构法的隧道掘进机,在地铁、矿山、隧道等领域得到广泛应用。基于地下岩土体结构的复杂性,研究不同地质条件下盾构推进过程中刀盘、刀具的受力特征,对于提高盾构掘进效率、优化刀头设计及降低刀具磨损都具有重要的指导意义。鉴于盾构的昂贵性、地下岩土体的复杂性及监测信息的获取难度高等特征,难以采用现场试验获取刀具的受力特征。随着数值模拟方法的发展、岩土理论的不断完善及计算机技术的迅猛发展,数值模拟日益成为研究盾构刀具受力特征的重要手段。

目前,针对盾构掘进的研究重点主要集中在2个方面: 1)对刀头及刀具的受力特征进行分析,探究如何提高掘进效率、降低刀具磨损及改进盾构设计。曾晓星等[2]基于地质结构的圆形百分比模型,提出软岩与硬岩比例为30%时转矩载荷波动最大,容易造成刀盘堵转和损伤事故。王曰启等[3]利用ANSYS建立盾构刀盘和刀具的有限元模型,分析不同工况及不同设计方案的刀盘与刀具受力状态。关天民等[4]探讨了砂卵石地层的盾构刀盘应力分布,认为随着切入砂卵地层位置的不同,刀盘最大应力位置发生改变。李斌斌等[5]采用ANSYS对刀盘在正常工况下的受力状态进行静力和动力学分析,结果表明牛腿与刀盘连接部位存在应力集中。李守巨等[6]采用有限元方法模拟盾构刀盘切刀的切土过程,提出在切刀启动阶段,动态阻力近似为平稳阶段的4倍。Liao等[7]提出地层的岩性差异将导致刀头上产生不均匀载荷,在开挖过程中对TBM的开挖轨迹产生影响。Ma等[8]研究了一种TBM刀头在混合断面条件下的破碎机制,并探讨了断面的地质构造对TBM掘进速率、刀具磨损等的影响。Rostami等[9]提出刀具的均匀分布将最大限度地减小偏心力和轴外力矩的变化,并通过刀盘的优化设计降低轴承反力,减小刀具的侧向力,提高机器的性能。2)探究盾构掘进过程中地层沉降特征及对周围建筑物的影响。边金等[10]基于现场监测数据,提出测量断面处的位移经历稳定—略微隆起—下沉—稳定4个阶段。付昱凯等[11]对盾构隧道施工各个阶段进行监测,提出将盾构施工对周围地层的扰动过程分为5个阶段。胡众等[12]运用FLAC3D对隧道盾构开挖过程进行模拟,结果表明盾构在监测断面前后20 m范围内掘进时对下穿结构的竖向位移和拱顶沉降影响最大。江英超等[13]开展了砂石地层盾构施工的室内掘进试验,结果表明土体性状和盾尾注浆对地层沉降具有重要影响,地层损失是地层发生沉降的主要原因。袁海平等[14]利用FLAC3D对盾构近距离侧穿城市高架桥桩的施工力学行为进行分析,认为盾构隧道的开挖引起地层向隧道变形收敛,桩也会随之发生倾斜和挠曲变形。Broere等[15]基于某工程的监测数据,提出水平的土壤位移在TBM两侧不相等,且膨胀现象随距隧道的距离增大而迅速减弱。

笔者认为,当前针对盾构刀具受力分析及地层沉降特征的数值模拟,较少考虑复合地层中岩石含量对刀盘受力、掘进深度等的影响,且由于数值算法的限制,无法模拟刀具与岩土体接触过程中损伤、破坏到剥离的全过程,没有实现真正地模拟盾构刀具与岩土体的接触及掘进过程。

本文针对不同地层组合的典型复合地层,基于GDEM-BlockDyna数值仿真系统,采用连续-非连续单元方法(CDEM),结合并行计算技术,以研究盾构掘进过程的宏观特性为重点、盾构-岩土体这一完整系统为对象,将盾构掘进的连续稳态过程离散成以特定步长为一个掘进单位的逐步稳态过程,对盾构掘进过程中的宏观平衡态及局部动态进行三维联合数值模拟。通过数值方法研究复合地层物理力学性质对刀盘转矩的影响,给出刀盘上力的分布特征及相应位置刀具的受力情况,重点探讨不同岩面下盾构刀盘的掘进速率及刀盘受力特征,包括刀盘瞬时转矩和平均倾覆力矩等。

1 计算模型

针对盾构-岩土体这一完整系统,根据盾构刀具及岩土体的特点分别建立数值计算模型。盾构刀盘采用刚性模型进行描述,通过在刀盘上施加一定的转速及伺服推力实现刀盘掘进过程的模拟。土体及岩体采用理想弹塑性模型进行描述,并采用单元溶蚀算法,实现刀盘推进过程中岩土体破碎排出过程的模拟。鉴于盾构刀盘结构复杂,且复合地层的差异性较大,因而需要对刀盘和复合地层进行相应的简化。

1.1 数值模型

1.1.1 刀盘及刀头

根据盾构刀盘的设计资料,对其进行一定的简化,建立如图1所示的刀盘模型。由于主要模拟盾构刀盘在硬岩中的掘进过程,此处可忽略刀盘上的刮刀,仅保留滚刀。刀盘共包括40套盘形滚刀(单)、6套盘形滚刀(双)及1套中心滚刀,盘形滚刀(双)由2套单刃滚刀组成,中心滚刀由8套单刃滚刀组成,滚刀直径均为482.6 mm。刀盘直径为8.73 m,刀盘及刀具采用89 458个四边形网格进行离散。实际计算过程中,刀盘作为刚性面单元,仅起到提供刚性边界的作用。这些刚性面单元将在设定的转速及伺服推力的控制下进行运动。

(a) 正视图

(b) 侧视图

1.1.2 岩土体

岩土体模型为宽14 m、高14 m、厚2 m的扁平六面体。采用49万个六面体进行描述,厚度方向每个单元的尺寸为2 cm(即盾构刀盘的掘进深度的精度为2 cm)。刀盘与岩土体网格模型如图2所示。

图2 盾构刀盘与岩土体模型Fig. 2 Model of shield cutterhead and rock mass

1.2 计算参数

复合地层共包含黏土及弱风化花岗岩2种,根据相关的地勘报告及岩土力学试验结果统计表,对上述2种地层的材料参数进行统计平均,获得数值计算中所用的岩土体力学参数,如表1所示。

表1 岩土体力学参数

1.3 计算准则

采用Mohr-Coulomb模型耦合最大拉应力模型,表征岩体在盾构刀盘作用下的塑性流动及损伤破裂过程。为了模拟盾构过程中岩屑的排出过程,设定单元的溶蚀应变为5%;即当单元的最大拉伸塑性应变或等效剪切塑性应变达到5%时,删除该单元,并在周围单元的相应面上自动创建接触面。

1.4 边界条件与计算步骤

计算前,对模型的四周及右侧面进行法向约束,模型左侧面为自由面,重力方向竖直向下。计算过程共分为2个阶段: 1)不施加刀盘,进行自重场的求解; 2)将刀盘单元激活,施加上设定的伺服推力及转速,进行刀盘旋转掘进过程的模拟。

1.5 分析内容

针对此次研究目的,共探讨6方面内容: 1)不同旋转圈数下刀盘的推进情况; 2)不同岩面下盾构刀盘的进尺与掘进时间的关系; 3)刀盘掘进速率与刀盘面花岗岩占比之间的关系; 4)刀盘固定旋转圈数、不同花岗岩占比下的岩体破裂溶蚀情况; 5)刀盘固定旋转圈数下剩余地层的破坏情况; 6)刀盘的转矩与倾覆力矩。

2 数值模拟软件及算法

2.1 GDEM-BlockDyna

GDEM块体动力学仿真系统(GDEM-BlockDyna)是一款基于多核CPU并行的显式动力学高效数值模拟软件,该软件以中国科学院力学研究所自主提出的连续-非连续单元方法(continuum discontinuum element method,CDEM)为计算核心。CDEM可定义为: 一种拉格朗日系统下的基于可断裂单元的动态显式求解算法[16]。通过拉格朗日能量系统建立严格的控制方程,利用动态松弛法显式迭代求解,实现连续-非连续的统一描述;通过块体边界及块体内部的断裂来分析材料渐进破坏,可模拟材料从连续变形到断裂直至运动的全过程;结合连续和离散计算的优势,连续计算可采用有限元、有限体积及弹簧元等方法,离散计算则采用离散元法。

CDEM方法采用基于增量方式的显式欧拉前差法进行动力问题的求解,主要包含节点合力计算及节点运动计算2个部分。

2.2 核心算法

针对此次盾构破岩的数值模拟特点,提出若干核心算法。单点积分算法用于代替全积分算法,达到简化计算的目的;虚拟质量法用于增大时步,减小计算时间;单元溶蚀算法用于模拟盾构掘进过程中岩体的破裂排出过程。

2.2.1 基于单点积分的简单有限体积法

盾构破岩过程的计算模型中,岩体部分往往需要剖分数十万、甚至百万量级的计算网格,采用全积分算法将耗费大量的计算时间。为了简化计算,本文采用单点积分的简单有限体积法(simple FVM)进行单元应力的求解。

多面体各节点的节点力分量可表示为

(1)

如果节点n被ne个单元共用,则总节点力

(2)

单元变形及应力的求解流程如图3所示。其中虚线框出部分即为采用简单有限体积法进行显示求解的迭代部分。

图3 有限体积法计算流程Fig. 3 Calculation process of FVM

2.2.2 单元溶蚀法

采用单元溶蚀算法等效模拟盾构掘进过程中岩体的破碎排出过程。设单元的拉伸溶蚀应变为εcr,等效剪切溶蚀应变为γcr,当单元的最大塑性主应变达到εcr,或单元的等效塑性剪应变达到γcr,将该单元挖空,从而模拟碎裂岩块的排出。单元等效塑性剪应变

(3)

式中:εxx、εyy、εzz、εxy、εyz及εxz为塑性应变的6个分量;θ为等效塑性体应变。

3 计算工况及结果分析

3.1 计算工况

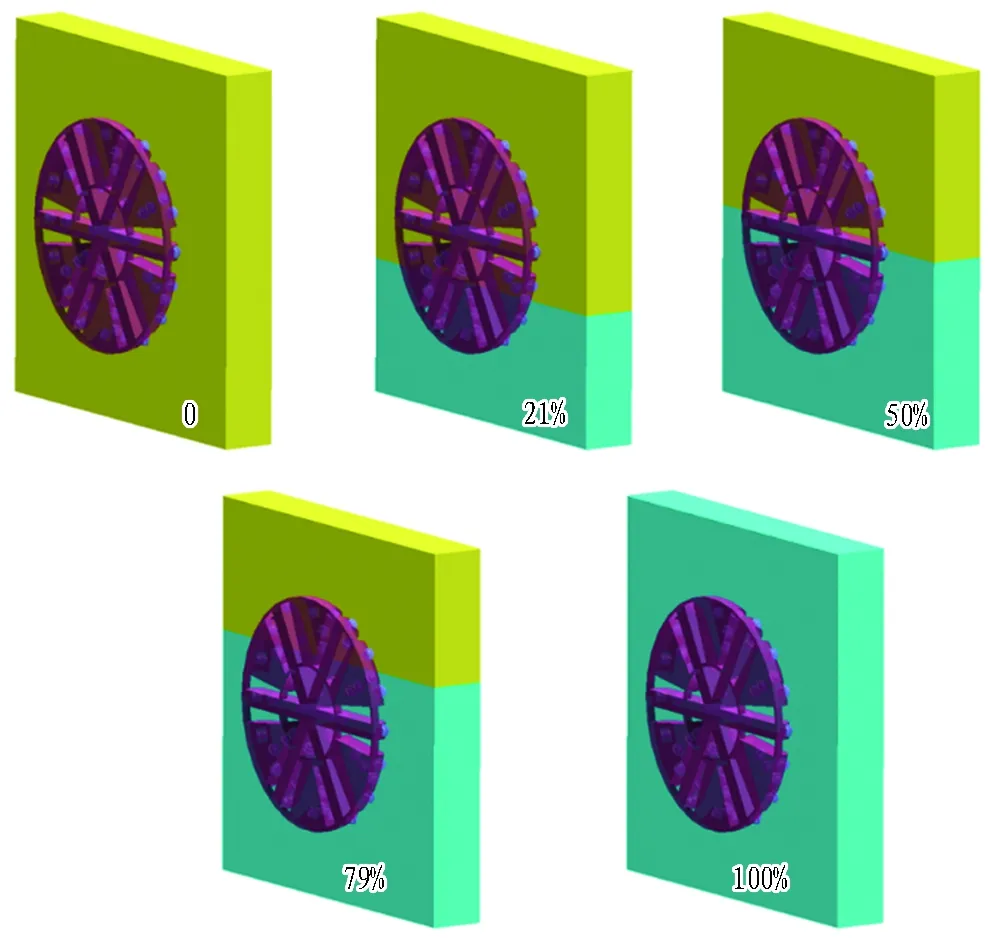

根据盾构掘进的岩土体断面类别划分工况,此次共分析5种工况,包含全黏土断面、21%花岗岩断面(低岩面)、50%花岗岩断面(中岩面)、79%花岗岩断面(高岩面)及100%花岗岩断面。5种工况下对应的黏土及花岗岩位置如图4所示。

1)黄色区域表示黏土,浅蓝色区域表示花岗岩。2)百分比表示花岗岩在盾构刀盘面上的面积占比。下同。

图4黏土及花岗岩位置

Fig. 4 Locations of clay and granite

采用刚性面伺服推力算法,研究定推力、定转速情况下的盾构刀盘破岩掘进过程,并重点探讨不同岩面下掘进速率及刀盘转矩的变化规律。计算步骤如第2节所述,分为2阶段计算。计算过程中,在刀盘上施加向右侧的推力,通过伺服控制将推力锁定为24 MN,并在刀盘上施加1.8 r/min的转速。

3.2 计算结果

3.2.1 刀盘掘进速率与刀盘面花岗岩占比

通过伺服控制将推力锁定为24 MN,并在刀盘上施加1.8 r/min的转速。不同岩面(按刀盘面花岗岩占比进行区分)下盾构刀盘的进尺随掘进时间的变化规律如图5所示。由图可得: 1)刀盘进尺随掘进时间基本呈线性增大的趋势; 2)当地层全部为黏土时,其进尺速率远大于地层中含有局部岩层的情况; 3)随着刀盘面花岗岩占比的增大,破岩掘进过程逐渐变慢,但降低比例不断减小,花岗岩占比为79%时的破岩速率与花岗岩占比为100%时的破岩速率基本一致; 4)除去刀盘硬岩占比为0的曲线,由其余4条曲线可以看出,盾构刀盘在每一类型的地层中钻进,进尺曲线中平缓段及速升段交替循环出现,且随着花岗岩占比的增加,2阶段交替循环的规律逐渐明显。

经过分析: 在平缓段,刀盘上滚刀的主要作用是碾压表面岩层,导致其损伤增大;在速升段,表面岩层发生溶蚀,刀盘在伺服力作用下发生加速推进。由于黏土较为松软,强度较低,刀盘上的刀具一旦触及该类地层,地层就被切削下来,因此2阶段交替的特性并不明显。随着刀盘面花岗岩占比的增加,当刀盘触碰到地层后,花岗岩将承受大部分的力量,滚刀在花岗岩上将首先产生一定的挤压力(此时几乎无进尺),进而引起一定的压入损伤,而后在刀盘旋转的作用下,滚刀逐渐在花岗岩体上压出大量的裂缝,这些裂缝逐渐贯通起来,导致破碎的花岗岩体逐渐发生掉落,进而产生一定的刀盘进尺。当表层破碎的花岗岩体基本掉落完毕,刀盘的滚刀重新接触新的花岗岩面时,将会重复上述过程。因此,刀盘的破岩掘进过程,可以分解为如下几个阶段: 滚刀压入产生岩体损伤; 刀盘旋转导致损伤加剧形成破碎圈; 破碎圈内岩体掉落; 滚刀触及新的岩面; 滚刀对新的岩面进行压入。

图5 刀盘进尺与掘进时间的关系

Fig. 5 Relationship between cutterhead advance and tunneling time

刀盘平均掘进速率随刀盘面花岗岩占比的变化趋势如图6所示。由图可得: 随着刀盘面花岗岩占比的增加,刀盘的掘进速率逐渐减小,且减小速率逐渐变缓。采用指数衰减型公式对图6中掘进速率与刀盘面花岗岩占比的关系进行拟合,拟合公式见式(4),拟合相关系数达99.8%。

v=23.7+155e-α/0.144。

(4)

式中:v为刀盘掘进速率,mm/min;α为花岗岩在刀盘上的面积占比(0~1)。

由图5和图6可知,刀盘面花岗岩占比在50%以上时,刀盘的整体掘进速率与实际情况比较一致;而当刀盘在纯土中掘进时,刀盘的掘进速率明显快于实际的掘进速率。分析其原因,当刀盘在纯土中推进或在岩面比较低的复合地层中推进时,为了保持地层的稳定性,一般采用土压平衡盾构模式,即在掘进面上始终施加一个与土压力一致的面力,由于该面力的存在,将导致土体始终处于压缩状态,并影响掘进速率;而数值模拟时,为了保证对比条件的一致性,未考虑平衡压力的影响,即掘进面是临空的,压力为0,这将导致刀盘在纯土中或低岩面中掘进时速率快于实际的掘进速率。另一方面,在纯土及低岩面复合地层中掘进时,所选用的推力较小;但数值模拟中,为了保证对比条件的一致性,将不同岩面下的推进力都设定为24 MN,并将刀盘上的转速都设定为1.8 r/min。

图6 刀盘平均掘进速率与刀盘面花岗岩占比的关系

Fig. 6 Relationship between average advancing speed of cutterhead and granite ratio

3.2.2 岩体破裂溶蚀情况及剩余地层破坏情况

刀盘旋转10圈后岩体破裂溶蚀情况如图7所示。由图可得: 随着刀盘面花岗岩占比的增加,相同破岩时间下,岩体的掘进深度逐渐变浅;当地层存在软、硬2种岩层时,掘进深度在岩层交界面上存在明显分层现象,即上部土层的掘进深度要大于下部岩层(花岗岩)的掘进深度,岩层交界面清晰可见。

图7 刀盘旋转10圈后岩面的破裂溶蚀情况

Fig. 7 Fracture and erosion of rock surface after cutterhead rotating by 10 circles

剩余地层破坏情况如图8所示。由图可得: 1)在刀盘滚刀的作用下,掌子面上大部分的单元发生了拉伸破坏,小部分的单元出现了剪切破坏; 2)随着刀盘面花岗岩占比的增加,掌子面上出现拉伸破坏的单元逐渐增多,出现剪切破坏的单元逐渐减少; 3)当地层全部为黏土时,在盾构区域的外侧,出现了一定区域的环状剪切破坏带; 4)在黏土与花岗岩的交界面上,出现了沿着交界面的破坏,这主要是刀盘破岩时应力非均匀导致的。

图8 刀盘旋转10圈后剩余地层的破坏情况

Fig. 8 Failure status of stratum after cutterhead rotating by 10 circles

3.2.3 刀盘瞬时转矩与掘进时间

数值计算过程中,将不同岩面下的推进力都设定为24 MN,并将刀盘上的转速都设定为1.8 r/min。由于单元溶蚀会导致刀盘上的瞬时转矩出现较大的波动,为了消除刀盘瞬时转矩波动过大的现象,采用了低通滤波技术。在低通滤波以后,不同岩面情况下刀盘所受到的瞬时转矩随掘进时间的变化规律如图9所示。由图可得: 1)随着刀盘旋转掘进过程的持续,刀盘上的瞬时转矩呈现出周期性的变化规律; 2)随着刀盘工作面上硬岩占比的增加,掘进过程中的瞬时转矩值也有所增加; 3)当刀盘工作面上的地层为纯黏土时(强度低),瞬时转矩随掘进时间的波动较小; 4)当刀盘工作面上的地层存在岩层(花岗岩)时,刀盘瞬时转矩将出现较大的波动。

为了便于对比分析,取图9中刀盘瞬时转矩时程曲线的平均值,获得平均转矩值随刀盘面花岗岩占比的变化规律,如图10所示。由图可得: 随着刀盘面花岗岩占比的增加,平均转矩值逐渐增大,但增大趋势逐渐变缓。

3.2.4 刀盘平均倾覆力矩与刀盘面花岗岩占比

当地层存在上软下硬2种地层结构时,盾构刀盘在掘进过程中将会产生倾覆力矩。不同刀盘面花岗岩占比情况下,刀盘上产生的平均倾覆力矩值如图11所示。

图9 刀盘瞬时转矩与掘进时间的关系

Fig. 9 Relationship between instantaneous torque of cutterhead and tunneling time

图10 刀盘平均转矩与刀盘面花岗岩占比的关系

Fig. 10 Relationship between average cutterhead torque and granite ratio

图11 刀盘平均倾覆力矩与刀盘面花岗岩占比的关系

Fig. 11 Relationship between average cutterhead overturning moment and granite ratio

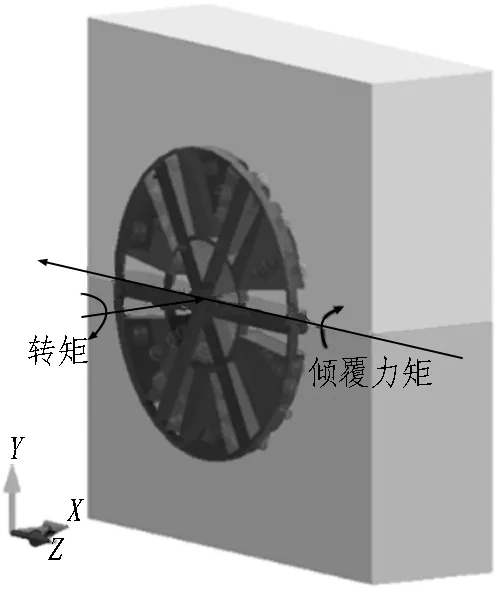

由图11可得: 随着刀盘面花岗岩占比的增加,刀盘上的平均倾覆力矩呈现先增大后减小的趋势,刀盘面花岗岩占比为50%时,刀盘上的平均倾覆力矩最大,约为3.2 MN·m。分析其原因: 刀盘上部为黏土、下部为硬岩,硬岩部分受到的刀盘反力较大,黏土部分受到的刀盘反力较小(几乎不受力);刀盘整体受到大小不均的法向力作用,故产生指向Z轴方向的倾覆力矩。转矩及倾覆力矩方位示意图如图12所示。

图12 转矩及倾覆力矩方位示意图Fig. 12 Azimuth diagram of torque and overturning moment

4 结论与讨论

本文针对5种不同刀盘面花岗岩占比工况进行数值计算,并从破岩模式、刀盘进尺、掘进速率、刀盘平均转矩、刀盘平均倾覆力矩等方面进行对比分析,结论如下:

1)盾构刀盘在复合地层中掘进时,滚刀在掌子面产生破坏槽,随着刀盘转动而形成大量环形破坏圈层,岩体发生拉裂分离; 岩土交界面上出现明显的分层现象,土层掘进深度大于岩层; 随着刀盘面花岗岩占比的增加,掌子面处拉伸破坏单元逐渐增加,剪切破坏单元逐渐减少。

2)在某一特定复合地层中掘进时,刀盘进尺随掘进时间基本呈线性增大趋势,进尺曲线包含平缓段和速升段,且刀盘面花岗岩占比越大,上述2阶段的特性越明显。

3)随刀盘面花岗岩占比的增加,刀盘的掘进速率按指数衰减的模式迅速减小。花岗岩占比由0增大至100%,掘进速率降低88.7%。

4)刀盘面花岗岩占比由0增大至100%,平均转矩值逐渐增加,增大比例为117.5%;平均倾覆力矩则先增大后减小,在花岗岩占比为50%时其值最大。

本文研究也存在一些不足之处,具体包括:

1)本文为了保证对比条件的一致性(仅考虑花岗岩占比不同),计算时均采用纯滚刀模拟掘进。当然,在纯土中掘进时单纯采用滚刀是不适宜的,纯土中盾构常常是以切刀破土为主,混合型盾构也布置一些滚刀。今后,将针对纯土中的盾构掘进过程进行单独研究,重点分析切刀布设、土压平衡设置等对盾构掘进过程的影响。

2)本文在数值计算过程中假定刀盘推力和转速均为定值,该假设与实际工况差别较大,实际工况中盾构推力、转矩、刀盘转速、掘进速率等均是波动的,本文尚未研究此简化对计算结果的影响。

3)本文仅通过数值计算给出了复合地层对盾构掘进效率及刀盘上转矩、倾覆力矩的影响规律,暂未基于工程实例和国内已有的盾构掘进硬岩室内试验进行对比验证。今后,将以实际工程为基础,重点开展工程实例与数值仿真的对比分析工作。

复合地层中盾构工作参数的选取、刀盘选型、刀具分布等对其掘进效率、刀盘受力及刀具磨损等有直接影响,将数值分析技术与现场工程实际相结合,通过优化设计提升掘进效率、减少刀具磨损,将是今后的研究方向。