设备量化绩效管理在有色企业的实践与应用

2018-12-05姚金星何芳红

姚金星,王 新,何芳红

(金川集团股份有限公司安全运行管控中心, 甘肃 金昌市 737100)

金川集团股份有限公司(以下简称公司)经过持续大规模技术改造和创新,形成了具有金川特色的采、选、冶、化联合生产工艺流程,涉及多种危化介质和多行业生产运营,生产过程复杂多样,设备日趋大型化、智能化,技术复杂程度越来越高,设备对工艺稳定、产品产量及质量起着决定性作用,生产效率的提高很大程度上要依赖设备效率的提高。在设备的全寿命周期管理上,计划经济下的行政管理模式和计划维修体制的影响仍未彻底清除,科学化、标准化、规范化的操作、维护、管控制度和规程仍未完全细化,因生产操作造成的各类事故故障不能得到有效控制,设备跑冒滴漏、低负荷运行、空耗等能源损失以及过度保养和失度维护等现象时有发生,说明设备有效利用率和经济效率还有待进一步提高。因此,如何充分发挥现有设备最大效能,实现设备效益效率的最大化成为设备管理的重点和难点。

通过实施设备量化绩效管理,可进一步及时了解和掌握设备技术状态,使设备更加安全高效运行,不断减少和降低设备事故故障,同时可根据设备技术状态合理安排设备检修,延长设备寿命,实现设备管理的精细化和设备效益效率的最大化,为企业降本增效做出了贡献。

1 设备量化绩效管理的建立与实施

1.1 完善设备基础管理

设备基础管理是设备量化绩效管理的基础和基石,在建立健全设备相关管理制度的基础上,重点做好以下两项工作:

一是明确和细化设备分类管理的具体标准和计算办法及层级管理责任,从规范化操作、标准化点检、精细化检修等方面细化内容、量化指标,提高效率和质量,确保设备管理有质、有量、有效,形成管理有目标、工作有标准、效果有考核的规范化、制度化管理;

二是完善设备技术档案管理,设备资料是设备使用、维护、检修等管理工作的重要依据,按照先重点关键后全面的原则,完善设备技术检验文件、合格证、技术说明书、事故故障记录、设备检修记录等设备资料的归集、整理、归档等管理工作。

1.2 全面分析和查找问题

近年来,通过收集本单位大型关键设备的产能、质量、运行负荷、事故故障、备件消耗、维护保养以及水油电汽等能耗品的相关历史数据加以对比分析,从性质类别、制度落实、工艺控制、规范操作、点检维修、技术状态、层级职责等方面,认真分析在设备管理中存在的突出问题和薄弱环节,查找影响设备“提质增效”的关键因素,制定设备量化绩效管理重点工作。

1.3 构建数学模型

企业依据生产实际需求,选取对降本增效有代表性的单元生产系统或代表性单机设备,通过对比、评价,科学构建有效和可测算的系统有效作业率(OEE)数学模型,设定系统有效作业率(OEE)目标,分析原因,制定整改措施,循环提升系统有效作业率(OEE)指标,逐步提高设备效率效益[1]。

在设备有效作业率(OEE)数学模型建立上,根据不同情况一般采取以下2种方法。一是选取单机设备,利用多台同类设备的单机系统有效作业率(OEE),通过对比、评价,查找系统有效作业率(OEE)数值的差距,明确差距产生的原因,为管理人员提供管理指向,并制定优化和根治方案,消除和提升系统有效作业率(OEE);二是选取整个生产系统开展系统有效作业率(OEE)测算,结合历史经验,通过科学的二八法则(控制住20%的关键点,则其它80%的控制点也一定控制在许可范围内)管理方法,构建经简化的数学模型,突出管理和运行的重点、难点,逐项制定应对措施和优化方案[2]。

1.3.1 矿山运矿卡车有效作业率(OEE)测算

(1)选取3辆同类型车辆,依据设备使用说明书和项目设计,确定单车年实际作业率,并分解到月(或周),如设计年运行330 d×8 h/365 d=7.23 h×运载量(矿石和毛石数据)t/车,按月统计分析。

(2)主要指标:吨矿石(毛石)柴油、机油消耗;三滤、刹车片、轮胎等单车保养备件消耗。结合使用经验,按照不同车况设定理想值,如2年内新车、完成大修且更换了主要备件的车和按照要求实行定期保养的车。

(3)确定各类影响因素导致的吨作业率变化。影响吨作业率的主要因素有:任务不同(矿石和毛石),路线不同(作业点及运行里程差距),路况不一致(环境因素),车况不同(新、旧和大修后的车),作业人员不同(操作技术好、中、差),点检、保养(设备占用),培训、学习等(人员占用),外界影响(因上、下游生产造成的作业率降低等)。

(4)按周建立统计报表,按月测算有效作业率(OEE),并进行分析,制定应对或整改措施。

1.3.2 火法冶炼系统设备有效作业率(OEE)测算

(1)结合历史管理和运行经验,将火法冶炼系统分为4个单元,即原料输送系统(含风根秤、皮带)、冶炼系统(含炉窑、氧枪及水冷盖板)、余热利用系统(含余热锅炉、刮板机、循环水泵)、烟气系统(含电收尘、风机),并将主要影响因素纳入。

(2)依据项目设计资料,确定年、月系统作业率(实际作业时数/计划作业时数×100%),并细化至产能kg/min,能耗(水、电、氧气、油)kg/min等,依据历年运行数据制定出理想目标,并与实际运行情况进行对比,分析各影响因素,明确应对措施和解决方案。

(3)各项主要影响因素占用的时间:主要包括:精矿品位下降导致能耗增加;杂质增加导致能耗增加或设备故障;风根秤损坏,系统空负荷运转;更换氧枪;水冷顶板泄漏;余热锅炉泄漏;刮板机损坏;循环水泵跳车或损坏;停产点检;月修等等。

(4)按月计算有效作业率(OEE),与设定作业率和能耗进行比较,并统计上述各项影响因素占用的时间,采用3W分析法(针对任何问题均深入探讨3次为什么,以明确问题产生的根本和主要原因),分别进行分析,按影响比重和整改难度逐项制定应对措施和优化方案,协调并合理安排各项生产作业和检修时间,降低故障率,有效提升有效作业率(OEE)。

1.4 建立设备量化评价体系并确定实施方案

建立设备量化评价体系,须建立量化绩效设备目录,梳理归纳纳入量化绩效目录中的设备能耗、负荷等相关历史数据,根据设备在生产中的作用及本身的特性,确定通过改善可优化的数据,制定相应的目标和优化方案。设备量化评价体系要制定绩效推进计划,以月为单位进行统计分析,持续改进。

在实施方案的制定中,要做好总体策划,单位主要负责人要进行组织领导,同时要结合本单位生产经营实际和设备设施管理特点,系统梳理、总结分析,改进不足,补齐短板。策划方案要具备较好的可操作性、实效性和前瞻性。

实施方案要制定量化绩效实施细则,明确考核和激励方法,纳入本单位绩效考核体系。

2 设备量化绩效管理的成果

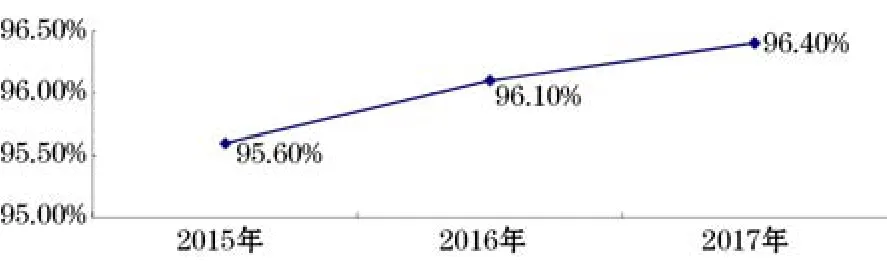

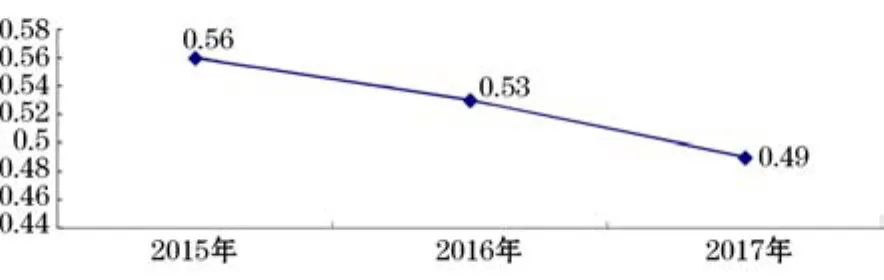

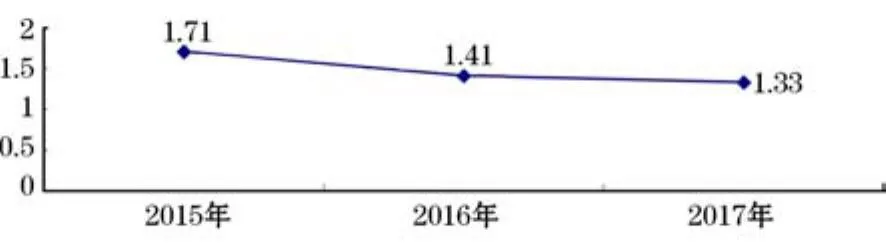

开展设备量化绩效管理工作以来,公司设备完好率逐年提高(见图1),设备状况进一步改善,百元资产修理费逐年降低(见图2),百万元产值设备事故故障停机时间(见图3)逐年降低。其中公司设备故障较实施前影响时间下降24%,频次下降31%,闪速炉、顶吹炉以及合成炉系统余热锅炉、阳极保护酸冷却器等关键设备设施故障频次和影响时间降幅均在12%以上,公司三大系统作业率提高2.4%。

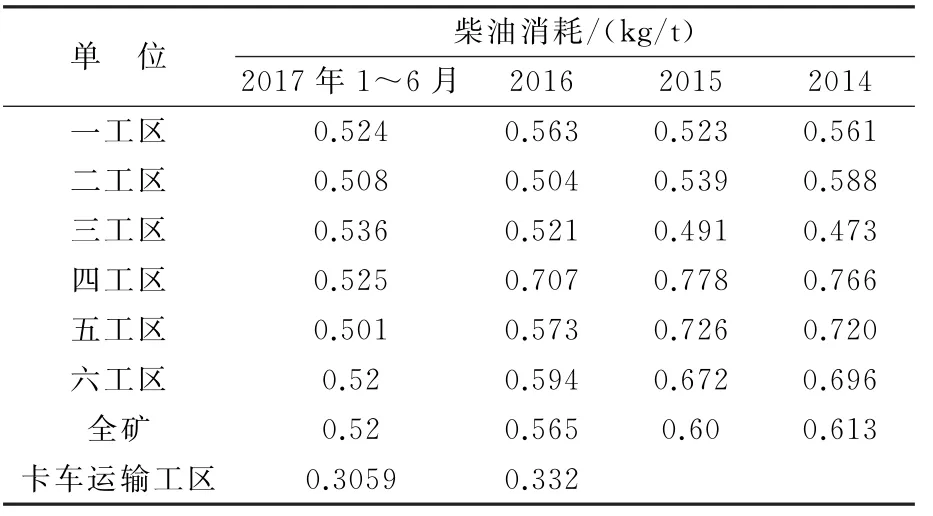

矿山运矿卡车自建立单车有效作业率(OEE)后,2017年上半年油料消耗显著下降,效果明显(见表1)。

图1 设备完好率

图2 设备百元资产修理费

图3 百万元产值设备事故故障停机时间

表1 运矿卡车油料消耗

3 问题与建议

设备量化绩效在实施推进过程中表现出的主要问题有三点:一是重视程度不够,特别是厂矿级领导对实施设备量化绩效管理的重要意义和所产生的经济效益认识不到位,推进程度不一;二是对设备量化绩效理解不足,工作方法单一,造成因产能、生产组织、原料变化等外在因素影响,设备量化绩效难以开展对比、评价和完善工作;三是量化绩效标杆的确定,究竟以什么行业、什么企业的量化绩效指标作为标杆,需要进一步明确。

针对上述问题,建议在实施设备量化绩效管理时,要做好宣传引导工作,单位“一把手”亲自抓,同时要定期组织设备量化绩效管理的业务培训以及与行业有代表性的兄弟单位的经验交流,促进和改进设备量化绩效管理。