矿井空气环境安全与通风动力联动综合技术研究

2018-12-05姚银佩刘伟强李印洪袁梅芳

姚银佩,刘伟强,王 志,李印洪,袁梅芳

(1.湖南有色冶金劳动保护研究院, 湖南 长沙 410014;2.非煤矿山通风防尘湖南省重点实验室, 湖南 长沙 410014)

0 引 言

我国有2000多座大中型地下开采金属矿山,其矿井通风系统普遍存在一些共性难题,而且在我国矿井通风技术几十年发展过程中一直存在着,如矿井同时开采中段多、作业面多、污染源多、网路复杂、井巷断面小、风路长、阻力大、寒冷季节进风温度低、采矿工艺杂、设备落后,从而使矿井通风系统调控困难、检测不准、管理复杂,进而造成矿井通风能耗高、死角多、污风多,使矿山伤亡多、中毒多、职业病多、产能低等。以金属矿井空气环境安全与通风动力联动为关键核心,进而开发出与之配套和相互支撑的四项创新技术,能够有效解决我国矿井通风存在的安全问题[1]。

1 矿井空气品质指数与通风联动节能技术

该技术由多个有毒有害气体及粉尘指标关联模型、矿井空气品质综合指数表达数学模型[2]、有毒物远程实时在线检测与调控、风机变频与节能管理联动技术等组成,以井下作业区(或主要作业中段)检测有毒气体和粉尘浓度为指标,同时结合我国法律法规的允许限值,得出矿井作业区空气品质综合指数,再以空气品质综合指数与通风系统主、辅扇进行节能联动控制[3]。该技术在实验室和辽宁红透山铜矿井下应用,使矿井通风综合节能率达到15%以上,空气品质合格率提高约16.4%。

(1)金属矿山井下空气品质综合指数模型。通过选定矿井空气中最常见和对安全威胁最大的5种有毒有害物质作为评价因子,并建立数学模型关联为矿井空气品质综合指数。该指数与目前大气空气污染指数的表达模式相统一,可以对矿井空气品质进行评价,充分反映作业区的作业环境状况。

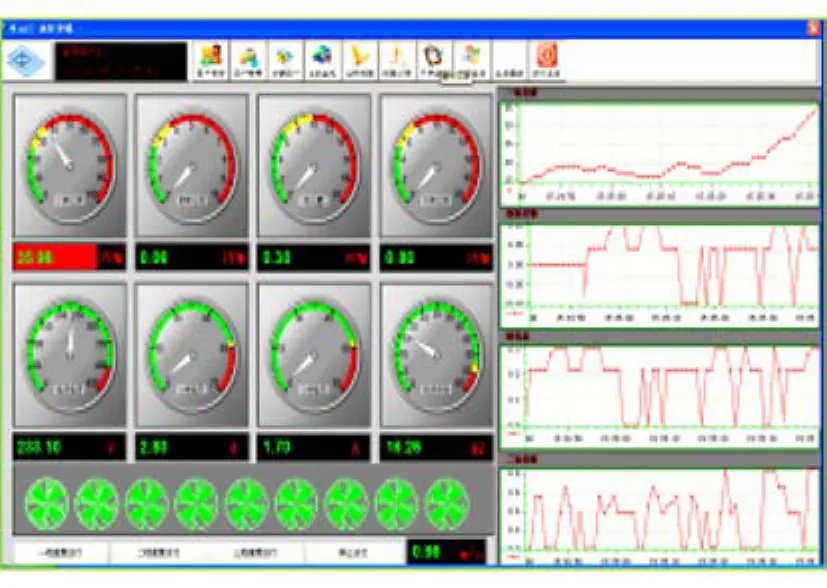

(2)矿井作业区有毒有害物质实时在线检测与远程控制。在井下作业区域(或主要作业中段)安装相应的有毒有害物质探测传感器,以气体和粉尘浓度为指标进行24 h在线检测,见图1,将传感器检测到的有毒有害物质浓度转为微弱的模拟电流(m A)或电压(m V)信号,把模拟信号传送到可编程控制器(PLC),经A/D转换成数字信号,传送至工控机。

图1 矿井空气品质在线检测与远程控制界面

(3)矿井通风系统主辅扇节能联动技术,实现了安全通风节能和科学管理。由工控机对各作业区传送过来的数字信号进行储存、分析、运算、显示,并产生控制信号,驱动变频器对通风系统主、辅扇进行转速控制。从而达到节约电能的目的。当主、辅扇供电不正常而引起故障时,作业区的空气品质综合指数超标情况将在中心调度室得到反映并报警,恢复供电后在中心调度室对主、辅扇开停进行远程控制,不需管理人员到深部井下机房操作,避免中毒事故的发生,提高了矿山通风的安全控制能力,实现通风安全科学管理。

2 地能预热冷风与温控联动防冻井技术

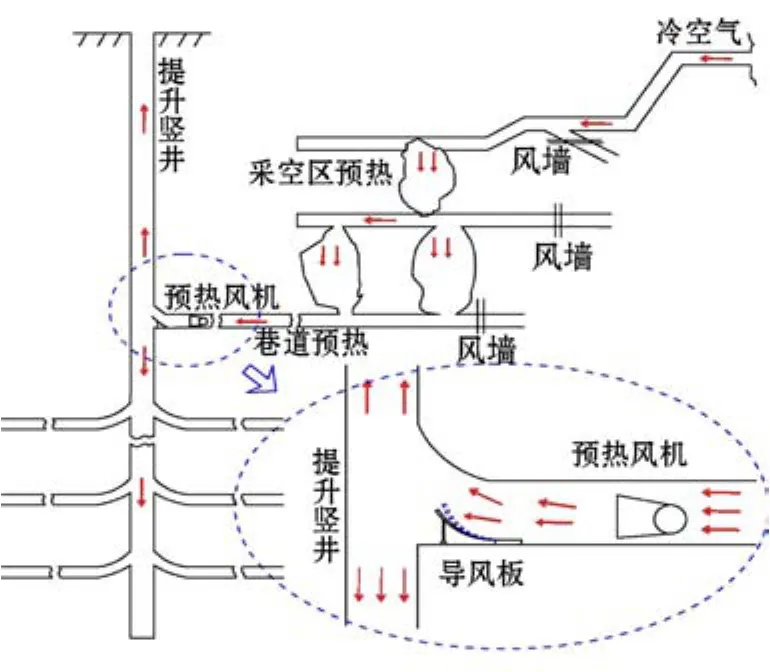

该技术由废旧井巷或空区预热冷风流精算技术、导风板引导调控风流技术、风温调控与导风板智能联动技术等组成,主要针对我国北方矿山寒冷季节5个月(11月至次年3月)冻井现象而研究的防冻进风系统。寒冷季节时由预热风机将入风流冷空气抽入矿山浅部井巷或采空区,进行岩温预热和净化处理,与提升进风竖井连通形成预热系统[4],如图2所示。在竖井口安设温度传感器与预热风机的变频系统形成联动,控制井口冬季温度保持+2℃以上。通过在河北峪耳崖金矿现场应用,使矿井通风综合节能率达到15%以上。

图2 地能预热入风流和风温联控系统

(1)我国地下金属矿山开采一般是从上往下开采,则上部存在巷道和采空区,充分利用井下增温岩层的升温效应与新鲜冷空气发生热量交换,即上部的已有巷道和采空区岩体的散热作用,对寒冷季节新鲜入风流进行预热,为了保证进风源空气质量,将空区预热的风流采取喷淋水雾等净化措施后,由预热风机送至提升竖井,一部分从竖井口排出防止冻井,另一部分经竖井进入各生产中段的作业面。

(2)利用导风板灵活控制风流方向及风量大小,在预热巷道与竖井连通处安设可调节上下角度的弧形导风板,既可调节预热风量从竖井排出的大小,又减少预热风机的电能消耗。

(3)竖井口温度调控和预热风机及导风板联动技术,当冬季竖井井口温度低于+2℃时,预热风机通过变频增大风机转速同时增大导风板与巷道底板之间的夹角,增加井口导风量,使竖井井口温度上升并达到防止结冰的要求温度。当井口温度超过+2℃,可降低风机转速同时减小导风板与巷道底板之间的夹角,使大部分风流通过竖井进入深部作业中段,保证井下通风。这样既可减少预热风机的装机容量,节约电能,又可保证矿山寒冷季节进风竖井的安全生产。

3 风流净化与局部循环风安全监控联动技术

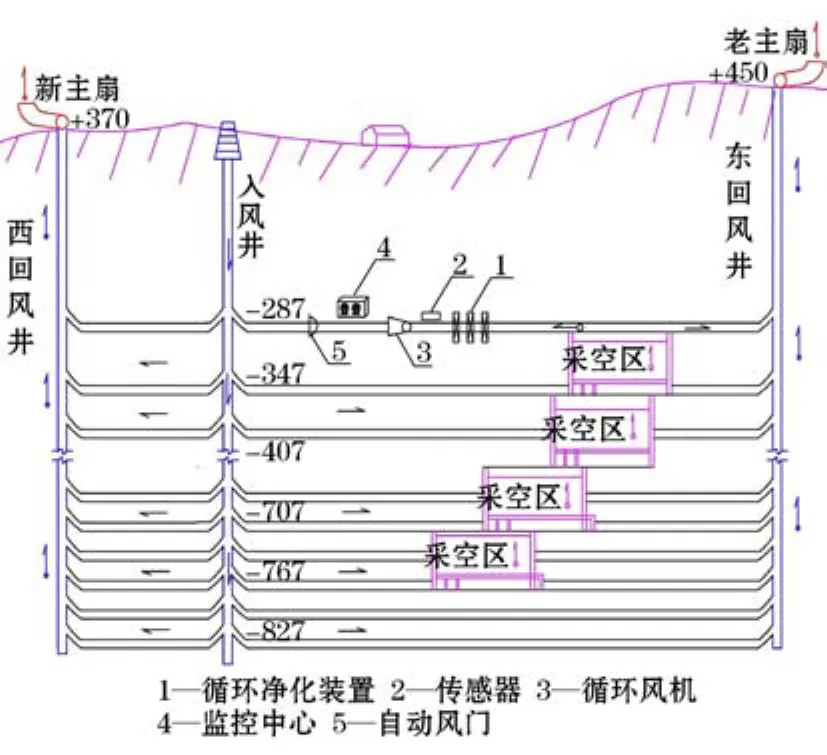

该技术由化学抑尘技术、大采空区污风初级自净技术、循环风水浴丝碳式净化技术、循环风监控联动技术、定时爆破集中污风管理模式等组成。通过采空区低速自净作用及化学抑尘剂、水浴丝碳式净化井下污风风流,再利用探测系统在线监控净化风流品质,将合格风流循环送入井下,达到矿井通风系统风流受控循环和风质控制的目的,实现矿山节能减排,改善井下环境的目标,如图3所示。该技术在辽宁红透山铜矿深部开采应用,使得通风系统风量增幅达34.1%,有效风量率提高约16%。

图3 空区+净化技术及循环风利用

(1)充分利用大采空区的自净功能和构建空间立体式全流程“循环风水浴丝碳式净化系统”,有害物质首先通过紊流扩散、弥散、以及自由沉降、吸收、碰撞等机理进行自然净化,然后在进行人工净化系统[5],即水浴丝碳式净化系统,其包括4种类型:喷雾水幕、纤维栅网、湿式喷淋纤维栅、活性碳。

(2)运用清洗矿井大气飘尘复合湿润剂技术,其湿润效率更高,且成本低。该抑尘剂对铅锌矿粉尘的湿润时间可缩短几倍甚至几十倍,而且没有毒副作用。

(3)充分利用“定时爆破”作业时段,集中排出污风,保障通风安全。非集中爆破作业时段,也恰好是作业人员最多、需风量最大的时段。首先充分利用非集中爆破的有利时段,实现“人员集中作业时段内”系统循环通风[6],使得通风系统运行有充分安全保障,并具有良好的调整余地。

(4)基于以太网实时监控系统,优化循环风利用率,在线检测自动调控。系统可按照各自的权限查看实时数据、历史数据、报表、曲线、图形和按照程序控制井下设备运转情况等操作,实现连续监控、数据记录,同时在循环风路上安装人工和远程控制电动风门,对循环风量利用率进行实时调控,以保证通风系统的运行安全可靠。

4 分区通风降阻与主辅扇匹配联动技术

该技术由矿山深部开采隔离式通风降阻方案、通风系统网络解算技术、主辅扇匹配通风联动技术等组成。构建隔离层而形成上部汇风中段,汇集下部作业中段污风,再通过上部已有的井巷工程和采空区进行区域式回风,从而大大增加了回风断面积,有效降低回风阻力[7]。采用主、辅扇匹配技术优化风机联合工况[8],达到扇风机的高效节能运转。通过在河北石湖金矿中深部开采现场应用,使得矿山通风综合节能率达到15%以上,漏风率降低约18%。

(1)中深部开采隔离式降阻通风技术。结合实际提出隔离式降阻通风技术,即利用已开采殆尽的上部中段巷道和采空区,新建风门、风墙等相关通风构筑物,及封堵与下部中段各个通道,构建区域的通风隔离层,将用风区与废风区隔离开来,避免污风与新鲜风串联,同时也减少了自然风压对深部通风系统的影响;利用施工相关的回风巷道、上部已有采空区和巷道,将主扇抽出的深部生产区域的污风进行分流,形成多路并联回风网路,最大程度地降低回风系统的通风阻力,既解决了通风的技术难题,又降低了通风能耗。

(2)深部主扇通风与上部单翼辅扇回风匹配技术。根据矿山实际情况,设立多翼回风线路,主扇风机安装于主采中段的上部中段,负担下部主要生产开采区域的回风,通过在上部单翼安装辅扇风机,实现风流的引导、解决上部残采通风的目的,采用非线性数学算法及三维数值软件,对主扇与单翼风机进行合理优化匹配,以实现最大程度通风效率的目的。

5 结 论

(1)矿井空气环境安全与通风动力联动综合技术解决了我国2000多座大中型金属矿山的矿井通风系统几十年普遍存在的共性技术问题,提高矿井通风综合节能率15%以上,提升矿井空气品质合格率约16.4%,增加有效风量率约16%,降低漏风率约18%。

(2)在环境安全、劳动保护、节能降耗、推广应用和国际竞争力等方面具有显著的社会效益。既提高了矿山生产安全性,又改善了井下作业环境条件,保证了劳动者的身心健康,可以降低我国200多万井下矿工由于炮烟、粉尘等通风不良情况带来的生命风险和尘肺等严重职业病危害。降低了通风系统运行成本,节约了大量电能,减少了能源浪费,符合当前我国节能减排相关政策。利用风流净化措施与循环风安全监控联动技术,拓展了受控循环风的应用范围,利用地能预热冷风与温控联动防冻井技术,解决北方地区矿山寒冷季节冻井难题,具有推广应用价值。