伊拉克M油田下法尔斯地层PDC钻头的优选

2018-12-05范丰年李福明张晓广

范丰年,李福明,张晓广

中海油能源发展股份有限公司工程技术分公司 (天津 300452)

PDC钻头具有金刚石的硬度和高耐磨性,在大段软到中硬的地层中钻进时,机械钻速高,寿命长,起下钻次数少,综合经济效益显著。随着技术的发展,PDC钻头的型号越来越多,因此在使用PDC钻头时,进行合理的钻头选型至关重要。不同地层岩石密度、声波时差、泥质含量不同,则岩石的硬度、研磨性各不相同。在伊拉克M油田钻井作业期间,通过测井资料获取以上岩石力学参数,再结合M油田已钻井的资料和地层岩性特征,进行了PDC钻头的优选。

1 下法尔斯地层岩性特征

M油田下法尔斯组地层为盐膏地层,埋深3 000 m左右,沉积厚约800 m,岩性包含硬石膏、泥岩及盐层。下法尔斯组由上到下分为5段(Mb5-Mb1),其中Mb5段上部主要为大段泥岩夹薄层石膏,下部为泥岩和石膏不等厚互层,总厚度约320 m,Mb4段主要为泥岩与石膏夹薄层盐岩,总厚度约260 m,Mb3段为大段石膏并伴有泥岩和盐岩夹层,总厚度约130 m,Mb2段和Mb1段厚度都在30~40 m,分别为纯盐岩和石膏[1]。

2 PDC钻头的选型方法

钻头选型最重要的依据是地层,如果在泥页岩中钻进多选择PDC钻头;地层研磨性较强时,应选用加强保径钻头或者外排齿加密的钻头;石膏、盐岩、泥岩和一些不含石英颗粒的碳酸盐岩研磨性很小;灰岩和白云岩等属于低研磨性的岩石,石英砂岩和粉砂岩具有较高的研磨性[2-5]。

利用测井资料选择钻头,该方法主要通过伽玛、声波时差、中子密度等测井资料计算出岩石的弹性模量及内摩擦角等。研究表明岩石的内摩擦角与研磨性有很好的相关性,岩石内摩擦角低于40°则认为地层研磨性不太强,可以选用一般的PDC钻头钻进,如果岩石内摩擦角高于40°则认为地层研磨性比较强,宜选用耐磨性好的特殊加工的PDC钻头或天然金刚石钻头[6-10]。

若地层不均质,软硬交错,夹层较多,应考虑选择抗冲击性能好的切屑齿、并且适合钻夹层的PDC钻头。

3 M油田PDC钻头的现场应用问题及分析

下法尔斯地层钻进主要使用5刀翼、19 mm切屑齿的刚体钻头。根据M油田已钻井的钻头使用情况,对7口井的PDC钻头在各段地层的钻速进行统计,见表1。

如表1所示,钻头在Mb4段的钻速高于Mb5段,进入Mb3段后钻速出现普遍下降,而Mb2段由于盐层的存在可钻性较高,钻速普遍较快。其中A-4井的第一只钻头,未能钻穿整个层位(图1)。综合评价下法尔斯层位整体平均钻速在3~4 m/h。因此,钻头选型要考虑提高钻头的机械钻速和延长使用寿命。

表1 下法尔斯地层PDC钻头使用记录

图1 伊拉克M油田A-4井PDC钻头入井与出井照片

机械钻速低的主要原因:①下法尔斯地层从上到下各段都含有较多的夹层,尤其是Mb5段下部和Mb4段,频繁出现泥岩及硬石膏的夹层,钻进期间易出现蹩钻现象,因此软硬交错、频繁出现的夹层导致了切屑齿先期崩齿损坏;②继续钻进Mb3的石膏层时,切屑齿吃入地层就比较困难,造成机械钻速较低;③钻进Mb5段时要弱化钻井参数,保持钻压3~5 kN,防止高钻压造成切屑齿及早磨损,A-4井第一只钻头钻进Mb5段时采用6~8 kN,导致钻头在钻进下部井段时钻速过低,未能钻穿下法尔斯层位。

图2为下法尔斯地层的岩石力学评价图,除Mb5段上部2 200~2 300 m和Mb3段下部2 800~2 900 m地层内摩擦角均值较高约40°,地层研磨性稍强,剩余井段地层内摩擦角均值约35°,多数井段地层研磨性不高,考虑选用一般耐磨性强度的PDC钻头。

4 钻头个性化改进

钻头结构是钻头保持优异性能的关键,因此需要合理的设计钻头结构。总体来说,下法尔斯地层钻进的主要问题有机械钻速过低、钻头使用寿命低、切屑齿崩齿等,通过对钻头出井情况的深入分析,考虑改进PDC钻头结构,同时对切屑齿进行辅助改进。

图2 下法尔斯地层岩石力学参数评价结果

4.1 钻头结构改进

针对M区块的地层特性和钻进工况,对钻头结构进行如下改进:

1)针对PDC钻头出现的崩齿现象,在钻头刀翼的肩部位置设计减震节,且尽量靠近钻头心部,对内外排齿都起到保护作用。

2)考虑到钻头稳定性钻头采用5刀翼结构,对保径采用一定的螺旋角度,增大与井壁的接触,保证钻头在井底的稳定切屑,减轻不稳定工况造成的钻头崩齿及正常磨损,延长钻头的使用寿命。

3)钻头的切入地层的能力随着切屑角的增大而减小,但过小的切屑角容易导致切屑齿过早损坏。因此综合考虑区块内地层的特点、钻头的机械钻速、稳定性和使用寿命,减小PDC钻头切屑齿后角2°~3°至18°左右,并从内锥到外锥,后角逐渐由小变大,使破碎的岩石快速排出井底,防止重复破碎,如图3所示。

图3 PDC切屑齿后角

4.2 切屑齿改进

1)由于钻进期间地层夹层较多,采用金刚石含量更高的复合片,提高切屑齿的耐用性和抗冲击性,从而延长使用寿命。

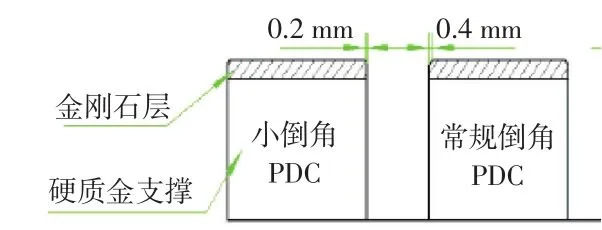

2)减少心部切屑齿倒角至0.2 mm,减少应力集中,以提高切屑齿切入地层的能力,提高机械钻速,降低钻头使用初期出现崩齿的可能性,并较大程度提高了切屑齿抵抗轴向和切向冲击载荷的能力,如图4所示。

图4 钻头心部切屑齿倒角

5 改进型钻头的应用

综合改进措施,优选出了适合下法尔斯地层的钻头,推荐采用NOV DFR519S和BESTE TS1952SS钻头,相应的钻井参数:钻压60~100 kN,转速70~90 r/min,排量 40 L/min,泵压 15~18 MPa。钻具组合:311.15 mm PDC钻头+浮阀接头+2根203.2 mm钻铤+308 mm扶正器+8根203.2 mm钻铤+203.2 mm随钻震击器+变扣接头+15根127 mm加重钻杆。具体钻头型号及应用效果如表2所示。

钻头与优选之前相比,下法尔斯地层每一段的机械钻速都有所提高,单只钻头能够钻穿整个层位,其中平均钻速提高65%,表明该地层钻头的优选结果是合理的,全井段提速明显,大大节省了钻井周期。

6 结论与建议

1)将已钻井的钻头使用统计结果和地层的岩石力学性质结合起来,对钻头进行个性化设计,能够有针对性地优选出适合本区块的PDC钻头,从而达到提高机械钻速的目的。

表2 下法尔斯地层PDC钻头优选结果及记录

2)下法尔斯地层钻进的主要难点位于Mb5-Mb3段,对钻头在每一段地层的使用情况进行跟踪和分析,能够有效地改善当前钻头的破岩效率。

3)选用金刚石含量更高的钻头复合片,可提高钻头的抗冲击性,延长复合片的使用寿命。

4)对切屑齿后角及心部切屑齿倒角进行调整,能够有效提高钻头在下法尔斯地层钻进的破岩能力。

5)随着钻井数量的增加,对M油田的下法尔斯地层认知程度会进一步的提高,在以后的使用过程中,需要继续对PDC钻头的使用进行研究和探索。