综采放顶煤工作面顺槽支护优化设计

2018-12-05李云

李 云

(山西长治经坊庄子河煤业有限公司,山西 长治 047100)

经坊庄子河煤业矿井为年生产能力120万t的综合机械化大型矿井,现开采3#煤层,采用综放开采方式。工作面运输顺槽在施工过程中局部顶板出现冒顶等现象,顶部锚杆被拉断,顶板最大下沉量可达到815mm,两帮出现片帮现象,帮部移近量最大可达到623mm,帮部锚杆被拉断,托盘被压弯,最大片帮深度可达到506mm,严重制约巷道成型与快速掘进,影响矿井安全高效生产。通过理论计算,对综放面回采巷道的支护参数进行合理优化设计,保障综放工作面生产的正常进行。

1 概况

3#煤层综放工作面赋存稳定,厚度4.05~4.80m,平均厚4.50m,煤层结构简单,层位稳定,含0~1层泥岩夹矸;直接顶板为灰黑色粉砂岩、砂质泥岩和泥岩,底板为灰黑色砂质泥岩或泥岩。采高2.2m,放顶煤高度2.05~2.60m,采放比为1:0.93~1:1.18,顶板管理采用全部垮落法。

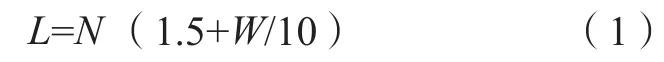

工作面运输顺槽为矩形断面,断面尺寸5.5m×3.5m,原支护参数:顶、帮锚杆采用Φ20×2300mm左旋螺纹钢锚杆,锚杆间排距为700×700mm,每排共布置8根锚杆;锚索为Φ15.24×7100mm钢绞线,锚索间排距为1400×2100mm,布置方式为“3-3”布置;钢筋网选用Φ6mm的钢筋焊接而成,网格为100×100mm,采用16号铁丝隔空相连,搭接长度为100mm,见图1。

2 理论计算支护参数

2.1 经验公式计算

利用经验公式对巷道支护参数进行计算:

锚杆长度:

锚杆间距:

锚杆直径:

式中:

L—锚杆总长度,m;

N—围岩影响系数;

W—巷道或硐室跨度,m。

经计算,锚杆长度L为2.24m,锚杆间距M不大于0.82m,锚杆直径d为20.4m。

图1 原支护方案(单位:mm)

2.2 围岩松动圈支护计算

锚杆的有效长度LP为:

式中:

b-组合拱厚度,m;

a-锚杆间排距,取0.7m;

α-锚杆控制角,取45°。

锚杆长度:

式中:

L-锚杆总长度,m;

L1-锚杆外露长度,通常取0.1~0.15m;

L2-锚杆大于围岩松动圈的长度,通常取0.3m。

因该矿3#煤层综放工作面顺槽围岩变形较大,根据规程划分为V级围岩,因此,组合拱厚度b取1.5m,则按上式计算得锚杆长度L为2.4m。

2.3 极限平衡区理论和组合拱理论计算

(1)锚杆参数确定

①支护范围确定

最大非弹性区半径:

式中:

P-原岩应力,取14.8MPa;

r0-等效圆半径,m;

C-围岩内聚力,取429MPa;

φ-煤层内摩擦角,取34.36°。

等效圆半径 计算:

式中:

a-锚杆排距,取巷道跨度的一半,m;

h-巷道的高度,m。

帮部非弹性区深度

顶板非弹性区深度

冒落拱高度b:

式中:

f-岩层普氏系数,取1.85。

冒落拱内锚杆承受煤体重量G1:

式中:

K1-采动系数;

γ-上覆岩层平均容重,kN/m3;

S-冒落拱内煤岩体截面积,m2;

α-锚杆排距,m。

②顶锚杆参数计算

锚固长度L1:

式中:

d-顶锚杆钻孔直径,m;

τ-岩体与顶锚杆锚固剂的抗剪强度,取煤层单轴抗压强度十二分之一,MPa;

m-安全系数,取值1.2~1.5。

锚杆长度Ld为:

③帮锚杆参数计算

帮锚杆长度Lb为:

(2)锚索参数确定

根据悬吊理论可知,锚索作用为悬吊上部岩体重量,则上部岩体重量G2:

锚固长度:

式中:

LC-锚索锚固长度,m。

锚索长度LS为:

式中:

La-锚索外露长度,m;

Lz-锚索自由段长度,m;

Lc-锚索锚固段长度,m。

代入计算得,顶板锚杆参数为Φ20×2800mm,间排距为700×700mm;帮锚杆参数为Φ20×2300mm的左旋螺纹钢锚杆,间排距为700×700mm;锚索计算所得长度为8800mm。

3 优化支护方案的确定

通过以上综合计算,确定新支护方案为:

(1)顶板支护:采用Φ20×2800mm的左旋螺纹钢筋,间排距为700×700mm;顶板每排共布置8根锚杆,两边角锚杆与竖直方向夹角为15°,其余锚杆与顶板垂直布置;顶板锚索为Φ21.8×8800mm的钢绞线,间排距为1200×1400mm,每排5根锚索垂直于顶板布置。

(2)两帮支护:帮部锚杆采用Φ20×2300mm的左旋螺纹钢锚杆,间排距为700×700mm;两帮各布置5根锚杆,边角锚杆与竖直方向夹角为75°,其余锚杆与两帮垂直布置。

4 支护效果

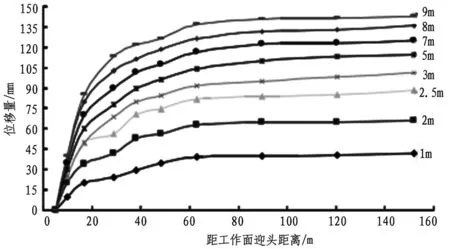

在工作面运输顺槽迎头布置试验段,对顶板离层进行监测,分别对顶板深度lm、2m、2.5m、3m、5m、7m、8 m、8.5m、9m九个点进行监测。监测结果如下图2。

图2 顶板离层变化曲线

对综放工作面顺槽监测数据进行处理,发现试验段顶板最大下沉量为143mm,相较原支护方案减少了近80%,支护优化效果显著,围岩变形得到了有效控制。