复杂地质条件下综采面停采施工优化与应用

2018-12-05孙月星

孙月星

(西山煤电集团马兰矿,山西 古交 030205)

综采工作面停采施工主要是通过施工回撤通道、壁龛等,从而达到确保工作面后期机械设备能够安全快速搬迁的目的。停采施工的主要内容包括机械设备回撤通道的形成及维护、采煤机、刮板输送机拆迁硐室的施工、回采煤壁的维护等。停采施工质量直接关系到后期设备能否快速搬迁、工作面能否正常接替。所以在复杂地质条件下进行停采施工时,必须采取合理有效的施工工艺,保证停采施工安全及施工质量。本文主要以马兰矿28304工作面停采施工为例,提出了在复杂地质条件下停采施工技术措施。

1 概 述

马兰矿井田位于西山煤田西部边缘,井田东部与屯兰矿相邻,西部以9#煤层露头线及北社断层为界,南部以原相北断层为界,北部与城镇底矿接壤。矿井井田面积为104km2,矿井设计生产能力为4.0Mt/a,井田内现开采煤层为02#、2#、8#煤层。

28304工作面位于北三盘区右翼,右翼轨道巷、皮带巷分别从北三盘区轨道下山开口,28304工作面以东为右翼轨道巷、皮带巷及回风巷,以南为28305工作面(形成阶段),以西为实煤区,以北为28302采空区。工作面走向长度为1100m,倾向长度为178m,工作面回采煤层为8#煤层,煤层平均厚度为4.0m,工作面采用综合机械化后退式回采工艺,全部垮落法处理采空区。28304工作面直接顶主要以炭质泥岩为主,平均厚度为3.7m,基本顶主要以粉砂岩为主,平均厚度为7.4m。根据马兰矿地测科提供资料显示,28304工作面回采至1015m处揭露一条正断层,断层落差为1.7m,倾角为55°。

根据工作面设计,为确保最大限度回采煤炭资源及保证回采安全,将28304工作面停采线位置确定在1020m处,工作面回采至距停采线一定范围内进行停采施工,28304停采施工主要包括回撤通道施工维护、工作面煤壁维护以及机组壁龛施工维护等。

2 工作面原停采施工工艺及问题分析

2.1 工作面原停采施工工艺

(1)28304工作面初步设计中工作面回采至1017m处时停止移架,在工作面顶板施工单锚杆支护,锚杆采用长度为2.0m,Ф18mm螺纹杆,锚杆间距为1.5m,第一排锚杆施工完后开始割第二刀煤,割煤后施工第二排锚杆,依次类推直至工作面割煤至停采线。

(2)工作面煤壁采用两排锚杆进行维护,第一排锚杆施工在距工作面顶板1.5m处,第二排锚杆与第一排锚杆间距为1.5m,锚杆长度为1.8m,Ф18mm。

(3)壁龛采用采煤机进行切割形成,壁龛长度为20m,壁龛深度为1.0m,壁龛形成后采用单锚杆进行维护,维护方式与煤壁相同。

2.2 原施工工艺主要存在技术难题

(1)28304工作面直接顶主要以炭质泥岩为主,该岩石硬度系数f<4.0,在外界作用力下岩石层会发生变形、断裂。28304工作面以北为28302采空区,且工作面回采至1015m处存揭露一条断层,在构造应力、采空区压力的作用下,工作面顶板压力加大,而28304工作面回采至1017m处开始对机道处顶板进行维护时,机道成型困难,伴随着局部冒顶、垮落事故发生。

(2)28304工作面受构造应力影响,工作面机道顶板及煤壁出现大面积破碎、片帮现象,原设计中顶板采用单一锚杆支护不能加强顶板稳定性,且顶板采用长度为2.0m钢锚杆不能满足支护需要,同时煤壁采用两排单锚杆支护无法防止煤壁片帮,特别是煤壁与顶板之间三角煤柱维护控制难度大。

3 28304工作面停采施工工艺优化

3.1 机道施工工艺

为了避免断层对机道成型的影响,28304工作面超前对机道进行维护,并采取锚杆、锚索、锚索吊棚联合支护措施对机道顶板进行维护。

(1)28304工作面回采至112m处开始对工作面顶板施工第一排锚索吊棚并铺设金属网,钢梁长度为3.5m,每根钢梁采用两根长度为8.3m锚索将其与顶板进行固定,钢梁平行工作面布置,在施工吊棚时在其上方铺设一卷金属网,并在支架顶梁上方铺设一排长度为2.0m钢管,移架时使钢管与顶网接触严实。

(2)当工作面第一排锚索吊棚施工完后继续割煤、移架,工作面割煤至距停采线3.5m处时停止移架并在支架前探梁0.3m处施工第二排锚索吊棚,第二排锚索吊棚与第一排施工工艺相同,且两排锚索吊棚错位式布置,错位距离为0.5m。

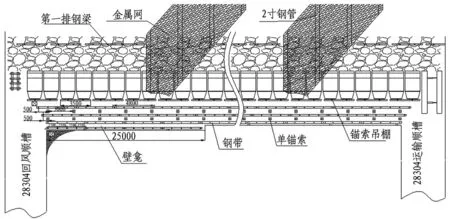

(3)第二排锚索吊棚施工完后工作面继续割煤,割煤一刀完成后及时在顶板施工第一排锚杆、钢带支护,钢带长度为4.8m,每根钢带配套5根锚杆,锚杆采用长度为2.5m,Ф22mm左旋无纵筋螺纹钢锚杆,钢带平行工作面布置,相邻两根钢带首尾锚杆叠加布置,如图1所示。

图1 28304工作面停采施工平面图

(4)第一排钢带施工完后工作面继续割煤,割煤完成后施工第二排钢带,第二排钢带与第一排钢带施工工艺相同,第一排钢带与第二排钢带错位布置,错位距离为0.5m。依次类推直至采煤机割煤到位,机道处顶板共计施工三排钢带,钢带间距为1.0m,钢带与顶板之间铺设金属网。

(5)顶板钢带施工完后,在三排钢带之间施工两排单锚索,锚索间距为3.0m,锚索采用长度为8.3m预应力钢绞线,锚索下方采用钢托板及锁具进行锚固预紧。

3.2 煤壁支护工艺

为了防止工作面煤壁片帮及加强三角煤柱维护,28304工作面施工三排迈步式护帮,并在煤壁处支设单体支柱。

(1)工作面煤壁护帮锚杆采用长度为2.0m,Ф22mm左旋无纵筋螺纹钢锚杆,第一排锚杆施工在距顶板0.4m处,锚杆间距为1.0m,锚杆与煤壁之间采用钢护帮进行预紧。

(2)第二排锚杆与第一排锚杆间距为1.0m,第二排锚杆间距为1.0m,第二排的第一根锚杆施工在第一排的第一根与第二根锚杆中间,两排锚杆成“迈步式”布置。

(3)第三排锚杆与第二排锚杆排距为1.0m,锚杆间距为1.0m,同样第三排锚杆与第二排锚杆成“迈步式”布置。

(4)当工作面煤壁护帮施工完后,在距煤壁0.5m处支设一排单体液压支柱,单体柱间距为2.0m。

3.3 壁龛施工工艺

(1)28304工作面壁龛施工在工作面机尾位置,为方便拆卸刮板输送机及采煤机,壁龛设计长度为25m,深度为2.5m,当采煤机割最后一刀煤后采煤机空刀返回89号支架处(共计105架支架),然后推移89~105号支架之间的刮板输送机,输送机推移到位后采煤机继续斜切进刀割煤,采煤机壁龛形成后及时将刮板输送机拉回至原位。

(2)采煤机壁龛处顶板采用锚杆配套钢带进行维护,顶板施工两根钢带,钢带间距为1.0m,钢带布置形式与机道顶板钢带布置相同。壁龛处煤壁支护与工作面煤壁支护相同。

4 结束语

西山煤电集团马兰矿合理分析了工作面传统停采施工工艺及存在的问题,并根据实际情况对28304工作面停采施工工艺进行了优化,实践证明28304工作面停采施工工艺优化后,提高了机道处顶板稳定性,顶板未出现破碎、冒顶等现象,减少了煤壁片帮现象,保证工作面后期安全高效搬迁,取得了显著成效。